No Banner to display

LE PAROLE DELLA MECCATRONICA

Parliamo di… Digital Twin

Il mondo è sempre più virtuale, il Digital Twin ne è un esempio lampante e nel prossimo futuro sarà sempre più importante conoscerlo e saperlo padroneggiare. Gianluigi Moro, Senior Engineering Manager di ABB Robotics Italia ci ha raccontato che cos’è questo strumento e quale soluzione offre ABB in questo senso.

Parliamo di… Fieldbus

L’interconnessione tra macchine, software e impianti è l’elemento distintivo della Quarta Rivoluzione Industriale, ma per realizzarsi necessita di protocolli di comunicazione, cioè dei linguaggi, come Fieldbus. Si tratta di un sistema di comunicazione digitale utilizzato nei contesti industriali per collegare e controllare dispositivi di campo come sensori, attuatori, controller e altri dispositivi automatizzati come le elettrovalvole Pneumax per la gestione dei circuiti all’interno di un processo o di un impianto.

Parliamo di… Sistemi di presa

Nella meccatronica e nella robotica i sistemi di presa hanno un ruolo fondamentale per diverse operazioni, come l’assemblaggio, l’asservimento e la manipolazione. SCHUNK è stato uno dei primi produttori a sviluppare una tecnologia di presa standardizzata, e ci racconta questo importante componente.

Parliamo di… Persone

Nella meccatronica il ritmo dell’innovazione tecnologica deve procedere di pari passo alla trasmissione delle nuove competenze a chi le deve applicare concretamente. Il ruolo del capitale umano diventa sempre più importante nella trasformazione digitale che le imprese stanno affrontando. SPS Italia, la fiera in programma a Parma dal 28-30 maggio, ben rappresenta il concetto di persona al centro riunendo la community in un unico luogo all’interno del quale si alimenta il dibattito attorno alle nuove tecnologie, promuovendone lo sviluppo nella direzione tracciata dalle risorse che compongono la filiera.

Presenti sul campo: l’esperienza di chi lavora a scuola

Vito Antonio D’Onofrio lavora da circa 35 anni nell’IISS “Petruccelli-Parisi” di Tramutola, in provincia di Potenza, e in tutti questi anni ha visto il mondo della scuola e la tecnologia cambiare radicalmente. È un grande conoscitore, ovviamente, della scuola e degli studenti, quindi gli abbiamo fatto alcune domande per farci raccontare la sua esperienza diretta.

Docenti meccatronici, ora il momento di aggiornarsi

Anche gli insegnanti tornano in aula: AIdAM – Associazione Italiana di Automazione Meccatronica ha organizzato nel 2024 un corso di aggiornamento dedicato ai docenti delle scuole di meccatronica, con l’obiettivo di creare un circolo virtuoso di trasferimento di conoscenza tra esperti aziendali, docenti per arrivare infine agli studenti.

Una nuova rete per il futuro

Da Nord a Sud, la Rete M2A, nata da un’intuizione di AIdAM e del MIUR (oggi MIM) e che oggi conta circa 200 istituti aderenti, ha aiutato le scuole di Meccanica, Meccatronica e Automazione a migliorare la propria offerta formativa e ad allinearsi maggiormente alle esigenze delle aziende. Durante un convegno a Roma, è stata organizzata un’Assemblea Costituente affinché questo network virtuoso si allargasse: nasce così la Rete i.M2A, che ingloba anche gli istituti a indirizzo Informatica e Telecomunicazioni.

APPLICAZIONI

Assemblare un dispositivo salvavita

Osai Automation Systems ha recentemente sviluppato una linea di assemblaggio per la produzione di sensori antiincendio per un importante player del settore. Si tratta di un impianto completamente automatizzato, con complesse stazioni di assemblaggio e testing, progettate con la consapevolezza che i prodotti in uscita dalla linea, e successivamente messi in commercio, garantiscano una totale assenza di difetti, come è doveroso quando si tratta di dispositivi di sicurezza il cui compito è salvare vite umane.

I giusti componenti per il settore aerospaziale

Il Gruppo Esea ha scelto tavole rotanti e azionamenti di Hiwin per sviluppare una macchina custom che avrà il compito di realizzare tank in materiale composito per il settore aerospaziale. I prodotti Hiwin sono stati scelti perché rispondevano a tutte le esigenze dell’azienda, come per esempio affidabilità e compatibilità ProfiNET.

Progettare con lungimiranza, garantendo semplicità: l’esperienza di Samac e Festo

Samac, azienda bresciana specialista nella creazione di macchine customizzate, ha realizzato una linea di assemblaggio e collaudo di valvole EGR utilizzando le soluzioni di movimentazione di Festo, la cui collaborazione ha permesso di realizzare un impianto flessibile, dinamico e innovativo.

No Banner to display

LINEA DIRETTA

EIT Manufacturing promuove talento e imprenditorialità

EIT Manufacturing è un partenariato pubblico-privato, co-finanziato dall’Unione Europea e istituito nel 2019. Il suo scopo è migliorare la vita delle persone attraverso una produzione sostenibile, e collegare gli attori del settore manifatturiero promuovendo il talento e l’imprenditorialità per accelerare l’innovazione sostenibile in Europa.

La direzione della robotica collaborativa: intervista a Enrico Rigotti

Enrico Rigotti è stato scelto come nuovo Country Manager per la filiale italiana di Universal Robots, azienda di riferimento nella robotica collaborativa. Con una decennale carriera nel mondo della robotica, Enrico Rigotti ha il know-how giusto per affrontare le nuove sfide del mondo manifatturiero e studiare i nuovi trend del mercato. Lo abbiamo intervistato per parlarci degli obiettivi che si è prefissato nella sua nuova veste.

AIDAM NEWS

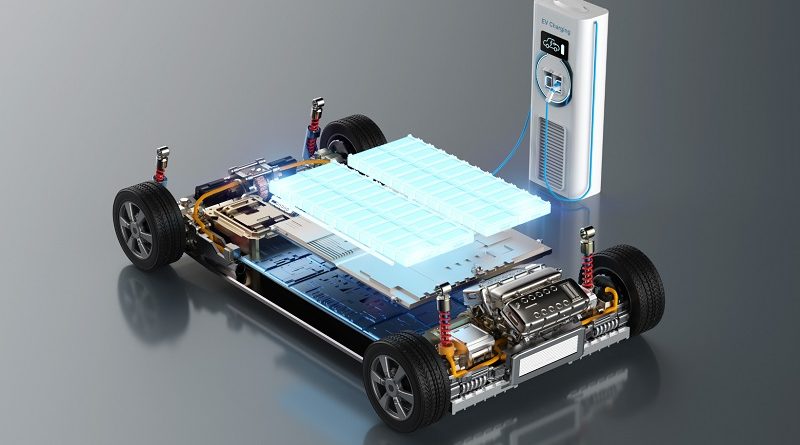

La meccatronica affronta (bene) l’elettrificazione

Come sta cambiando il manifatturiero con l’elettrificazione? Quali sono le sfide e le opportunità? Lo abbiamo chiesto ai membri del Comitato Tecnico della rivista: Elio Bolsi (wenglor), Enzo Catenacci (Raybotics), Marino Colombo (SMC), Alessandro D’Aloiso (OTS Assembly), Fabio Greco (KLAIN Robotics), Fabio Papaleo (GAV Sistemi) e Arianna Saleri (Camozzi Automation).

CRONACA

Tutti i volti dell’assemblaggio secondo BalTec

Baltec Italia offre una gamma completa di soluzioni per l’assemblaggio e la deformazione metalli, sia di propria produzione sia prodotti di aziende terze. Una delle ultime novità proposte è la rullatrice serie EA30, ideale per la formatura di profili circolari.