I reggipensili di qualità si assemblano in automatico, parola di Automac!

Per avere dei reggipensili dei mobili di qualità potrebbe essere un’idea automatizzare la produzione. Ne sono convinti Automac e un suo cliente produttore di questi componenti, che aveva bisogno di un impianto customizzato per il loro assemblaggio. Automac ha quindi creato una linea tecnologicamente avanzata, che permettesse all’utilizzatore di effettuare tutto il processo di assemblaggio in modo automatico, che gli ha permesso di raggiungere un rendimento del 90%.

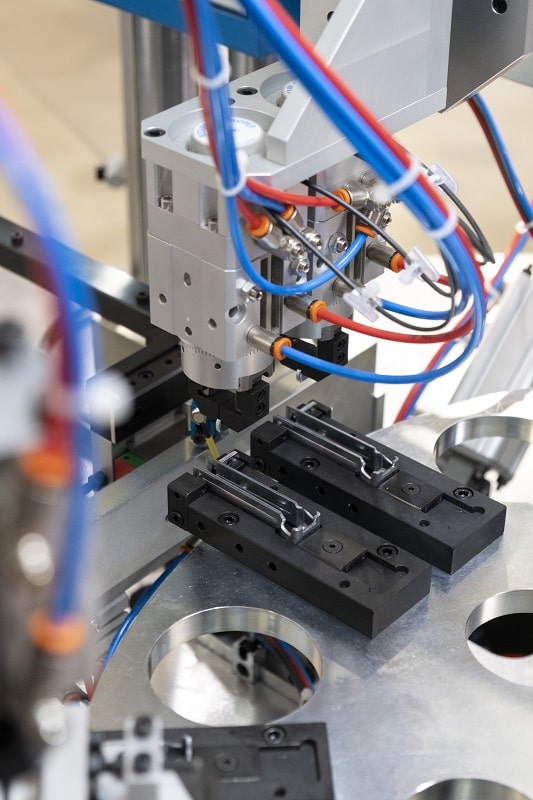

Automac, azienda della bergamasca specializzata nella realizzazione di impianti customizzati di assemblaggio, ha recentemente sviluppato una soluzione per l’assemblaggio completamente automatico di reggipensili dei mobili. Si tratta di una macchina in grado di produrre contemporaneamente le versioni destra e sinistra, con una capacità di fabbricazione di mille coppie all’ora lavorando su due turni, quindi 15 ore al giorno.

“Il nostro cliente – spiega Franco Perico, Presidente di Automac – ha deciso di passare da una produzione manuale all’estero a una completamente automatica in Italia. Questo gli ha permesso di aumentare notevolmente la qualità dei reggipensili: per esempio, la valutazione dello scarto da parte dell’operatore è sempre soggettiva, mentre quella effettuata in automatico è oggettiva. Ciò garantisce un prodotto di alta qualità finale e incentiva a utilizzare componenti di pregio, per evitare una percentuale troppo elevata di scarto. Questo impianto, installato a inizio 2023, vanta un rendimento del 90% circa. Come tutte le nostre macchine è stata progettata interamene da noi; in questo caso il cliente ci ha portato il pezzo da assemblare e ci ha chiesto di poterlo fare totalmente in automatico, con una certa tipologia di controlli. Noi abbiamo dovuto studiare come farlo, e ci siamo riusciti”.

Come è fatta la macchina?

La macchina è composta da due moduli. Nel primo è presente una tavola rotante, dove si esegue un pre-assemblaggio delle staffe, che vengono successivamente trasferite mediante a un trasportatore passo-passo al secondo modulo, in cui viene realizzato il completamento dei reggipensili. Sono diverse le stazioni: si va dall’inserimento, all’avvitatura e al controllo. “La stazione più particolare – afferma Franco Perico – è quella di prelievo delle staffe di metallo dalla tavola rotante presente nel primo modulo e il loro inserimento all’interno delle scatole di plastica presenti sul pallet: questa stazione è stata, infatti, dotata di motori brushless che permettono movimenti particolari e complessi”. Dopo questo passaggio, il pallet continua a muoversi sulla linea, dove verranno inserite piastrine e viti di regolazione, vengono anche effettuate delle ribaditure per evitare il loro svitamento. Attraverso dei trasduttori lineari vengono controllate le quote di assemblaggio, mentre con dei sistemi di visione vengono controllate la completezza e la presenza di tutti i particolari all’interno del reggipensile. A fine linea, la macchina in automatico separa i buoni dagli scarti; i primi vengono convogliati in scatole già predisposte, e al raggiungimento del numero impostato avviene il cambio automatico delle scatole. “Il controllo degli scarti – spiega Franco Perico – non avviene a ogni passaggio, ma solo alla fine e in quelli che potremmo dire principali, come l’avvitatura: quando andiamo a inserire le viti di regolazione, facciamo un controllo di coppia e uno di quota. Se invece lo scarto avviene sulla tavola rotante, viene scaricato prima dell’ingresso nel secondo modulo della macchina, quindi in linea arrivano solo staffe correttamente assemblate. Se lo scarto avviene in linea, tutte le stazioni successive si inibiscono automaticamente, cioè non lavorano al suo passaggio, e il pallet che porta il particolare fallato arriva a fine linea viene messo tra gli scarti. Ciò significa che la macchina non si ferma mai, e questo aumenta il suo rendimento”.

Al lavoro su questo impianto è presente un solo operatore, che si occupa di riempire il feeder collegato alla tavola rotante, di intervenire in caso di anomalie di sistema e di avviare la produzione. “Questa macchina – spiega Franco Perico – è in grado di lavorare quattro tipologie di reggipensili: l’operatore deve solo impostare la ricetta dal pannello, la macchina controlla che il pezzo caricato corrisponda a quello selezionato, e poi inizia il lavoro”. Ognuno dei due moduli è dotato di un PLC Siemens e pannello HMI separati.

Velocità nella risoluzione dei problemi

Per quanto questa macchina abbia un alto livello di tecnologia e complessità, dunque, è molto semplice da utilizzare per il cliente, ma anche da manutenere. “Su questo impianto – racconta Franco Perico – è stato previsto un servizio di teleassistenza: i nostri esperti software sono in grado di collegarsi direttamente con la macchina e ne verificano l’eventuale anomalia riscontrata. Oltre a ciò, possiamo controllarne la produzione collegandoci al PC presente a bordo macchina, così da vedere tutti i parametri; questo può farlo anche direttamente l’utilizzatore, comodamente dal proprio ufficio”.

Un altro punto di forza di questa macchina, è la semplicità di smontaggio e rimontaggio, che significa manutenzione sulle parti molto veloce. “In una giornata – racconta Franco Perico – abbiamo smontato l’impianto e reso disponibile alla spedizione, e in un’altra giornata l’abbiamo rimontato presso la sede del cliente e avviato subito. Questo è un grosso plus in termini di produzione, perché significa fermi macchina il più brevi possibili. Noi, inoltre, abbiamo fatto una formazione approfondita al cliente sulla manutenzione, quindi in caso di necessità saranno loro a intervenire direttamente, anche se noi siamo sempre disponibili a fornire la nostra consulenza. Anche questo ha la velocità come risultato: essere autonomi nella risoluzione delle anomalie o nella manutenzione ordinaria, rende più veloci certe operazioni, e quindi una produzione continuativa”.

di Rossana Pasian