Con RNA, l’intelligenza artificiale arriva nei sistemi di alimentazione

L’azienda tedesca RNA ha presentato un software di simulazione 3D basato su Intelligenza Artificiale che ottimizza la realizzazione dei sistemi di alimentazione. Questa soluzione si compone di due parti, Digital Motion e Digital Feeder, che sono in grado di digitalizzare la progettazione e conseguente realizzazione dei feeder.

La domanda di automazione nella produzione è sempre stata una costante e anche durante l’ultimo decennio questa tendenza è stata confermata. I sistemi di alimentazione rappresentano il primo anello delle linee di assemblaggio e asservimento macchine. Di conseguenza l’efficienza e l’affidabilità dei sistemi di alimentazione si ripercuote su tutti i processi di automazione che vengono effettuati a valle. Si intuisce che quindi una scelta oculata degli alimentatori contribuisce in modo determinante al successo del processo di automazione in questione. I sistemi di alimentazione hanno il compito di fornire al processo di produzione principale (assemblaggio o asservimento macchine utensili) le singole parti rispettando e garantendo i parametri richiesti quali numero di parti al minuto con un determinato orientamento e posizione in accumulo di uscita. Il processo di alimentazione si basa su una fisica complessa e richiede molta esperienza applicativa per impostare i concetti di selezione e orientamento. Il gruppo RNA, produttore mondiale di sistemi di alimentazione, il cui riferimento italiano è Sergio Iannarelli, Italian Business Development Manager, nel 2021 ha acquisito una start-up di simulazione e intelligenza artificiale con sede a Monaco di Baviera che è entrata a far parte del gruppo RNA con denominazione RNA Digital Solutions.

Dalla sinergia di risorse, RNA ha accelerato il suo sviluppo di tecnologie di simulazione e intelligenza artificiale per il mercato dell’alimentazione. RNA che da sempre è impegnata nello sviluppo di nuovi prodotti, dimostra la propria propensione alla innovazione, ha presentato al mercato una novità mondiale assoluta: un software di simulazione basato su Intelligenza Artificiale (AI) che semplifica, velocizza e ingegnerizza la realizzazione di sistemi di alimentazione. Questo software di simulazione 3D consente di sviluppare sistemi di alimentazione più rapidamente e di garantire maggiore affidabilità. Il software di simulazione si compone di due parti denominate Digital Motion e Digital Feeder che sono in grado di digitalizzare la progettazione e conseguente realizzazione dei feeder.

Le due anime del software

Digital Motion è lo strumento che consente di settare e configurare nel migliore dei modi le unità RNA. Inoltre, consente di sopperire alla eventuale carenza di vibratoristi esperti poiché la regolazione passa da una pratica empirica, basata spesso sull’esperienza dell’operatore di produzione, a una progettazione software strutturata che digitalizza e ottimizza l’utilizzo dei prodotti RNA. È uno strumento di simulazione cloud basato sul web per ottimizzare le unità di azionamento dei sistemi di alimentazione (basi vibranti, elevatori a piastra eccetera) in modo completamente digitale e con pochi clic del mouse. Ogni sistema di alimentazione contiene diverse unità di azionamento a vibrazione che fanno sì che le parti di alimentazione si muovano orientate lungo un canale di accumulo che nella parte finale rappresenta l’interfaccia meccanica con la stazione di assemblaggio o lavorazione. Per mettere a punto e ottimizzare un’unità di azionamento di questo tipo possono essere necessarie diverse ore. RNA ha decodificato la fisica non lineare alla base di questi sistemi e ha sviluppato questo modulo di simulazione Digital Motion per mettere a punto e ottimizzare le unità di azionamento in pochi secondi e con pochi clic del mouse. L’utente carica semplicemente il file CAD 3D del canale di trasporto e lascia che il software valuti se l’unità di azionamento vibrante funziona bene o meno. In caso contrario, l’utente può ottimizzare tutti i parametri che è possibile manipolare in officina anche sul sistema reale. Ciò significa che utilizzando la simulazione, l’unità di azionamento può essere ottimizzata prima della sua produzione e risparmiando una buona quantità di tempo e di denaro. Dopo l’ottimizzazione digitale, è possibile creare una documentazione di assemblaggio contenente istruzioni esplicite per l’officina su come impostare e regolare l’unità di azionamento (numero e inclinazione balestre, numero e peso delle contromasse). Ad oggi sono stati digitalizzati 54 azionamenti e sono disponibili 112 diverse combinazioni di molle a balestra per basi circolari e lineari. Il processo è estremamente semplice e si svolge in quattro passaggi: costruzione del canale superiore, pre-elaborazione, ottimizzazione il comportamento di vibrazione, istruzioni e documentazione di montaggio. Digital Motion consente di mettere a punto le unità di RNA in modo chiaro e rapido. La documentazione semplice del coordinamento del vibratore, disponibile in qualsiasi momento nel cloud, semplifica notevolmente il servizio post-vendita.

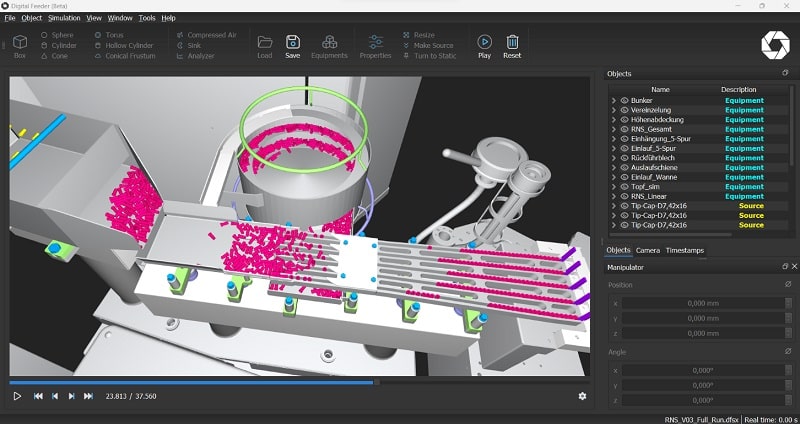

Digital Feeder è un software di simulazione fisica residente su hardware RNA locale finalizzato a calcolare la fisica di una grande quantità di parti di alimentazione. Dopo aver verificato con Digital Motion che l’unità di azionamento vibrante funzioni in modo ottimale, si passa alla fase nella quale bisogna assicurarsi che il dispositivo di selezione e orientamento funzioni in modo affidabile e con le prestazioni richieste in ppm. È in questa fase che si passa a utilizzare Digital Feeder. Con Digital Feeder è possibile simulare il comportamento di diverse migliaia di pezzi in alimentazione. Ciò significa che la simulazione non richiede parti campione reali da parte dei clienti per avviare un progetto di alimentazione. Tutto ciò che serve per avviare lo sviluppo dei sistemi di alimentazione RNA sono i file CAD 3D del componente da alimentare e del dispositivo di selezione. Con Digital Feeder, è possibile controllare ogni aspetto del processo di alimentazione che di solito può essere valutato solo in officina dopo una produzione dispendiosa in termini di tempo e costi. Nel mondo digitale possiamo valutare se i pezzi in alimentazione causano inceppamenti o se la velocità di produzione in pezzi al minuto soddisfa le richieste del cliente. Un altro enorme vantaggio è che tutti gli elementi del sistema di alimentazione sono progettati tramite CAD, il che porta a processi di alimentazione precisi e riproducibili.

L’AI conserva la conoscenza empirica

RNA ha sviluppato la tecnologia AI dedicata alla tecnica di alimentazione. La conoscenza empirica viene archiviata nell’intelligenza artificiale che la rende facile da utilizzare tramite software; questo aspetto avvantaggia le vendite, la pianificazione dei progetti e, in particolare, l’ingegneria/costruzione. Le decisioni prese in queste fasi determinano i costi successivi di un progetto. Minore è la conoscenza empirica, maggiore è la possibilità di decisioni errate e di cicli di correzione durante la successiva messa in servizio. RNA definisce questo effetto con il termine “mangia-margine”. La tecnologia AI di RNA è sviluppata internamente al 100%. Per archiviare la conoscenza empirica nell’intelligenza artificiale, RNA associa questa conoscenza con i dati CAD 3D dei componenti. Per l’applicazione di AI nella tecnologia di alimentazione, RNA ha incorporato nel sistema i dati delle proprie applicazioni effettuate dal proprio gruppo negli ultimi 15 anni; oggi RNA è in procinto di trasferire la propria tecnologia AI ad altri settori dell’ingegneria meccanica. Per associare le conoscenze esperienziali di settore all’intelligenza artificiale, il software RNA preleva i dati CAD 3D dell’utilizzatore e li usa per adattare l’intelligenza artificiale pre-istruita ai problemi dell’utilizzatore. La tecnologia AI di RNA può essere utilizzata ovunque prevalga la relazione tra beni di produzione e strumenti di produzione. RNA è in grado di conservare e archiviare le conoscenze empiriche del cliente tramite l’intelligenza artificiale: dichiarazioni più rapide e precise nella fase iniziale del progetto; evita decisioni/pianificazioni errate che divorano i margini del progetto; qualifica più rapida dei nuovi dipendenti; eliminazione di effetti di drenaggio della memoria cerebrale.

Recentemente, RNA ha iniziato a utilizzare una ulteriore funzione software speciale sviluppata internamente per la simulazione della tramoggia completamente automatizzata nella pianificazione e nell’ingegneria dei progetti. Con un semplice “drag & drop” del materiale trasportato CAD 3D, la simulazione si avvia in modo completamente automatico e fornisce la densità di riempimento dei contenitori di stoccaggio. In questo modo vengono assicurati digitalmente i tempi di autonomia e le dimensioni del layout per i clienti. Con l’aumentare del grado di automazione, aumenta anche il requisito del tempo di autonomia, che indica l’intervallo di tempo fino al quale un sistema di alimentazione deve essere riempito con materiale sfuso da parte del personale di produzione; nella maggior parte dei casi, si tratta di almeno 60 o 120 minuti. Per garantire l’autonomia di un sistema di alimentazione, RNA utilizza tramogge che sono posizionate a bordo del sistema di alimentazione e possono occupare molto spazio a seconda dell’autonomia richiesta. Dato che lo spazio nelle fabbriche è costoso e scarso, gli ingegneri dei sistemi di alimentazione si trovano sempre di fronte al complesso compito di decidere tra un dimensionamento sufficiente della tramoggia e il minimo ingombro possibile. Un errore di calcolo può portare alla necessità di cicli di rifornimento più brevi. Ciò aumenta i costi di produzione per il gestore dell’impianto e vincola ulteriore capacità dell’impianto. Il risultato del riempimento, la densità di riempimento e il peso totale del riempimento vengono emessi in un report generato automaticamente, inclusa la visualizzazione. Grazie alle tecnologie digitali, RNA è quindi in grado di garantire digitalmente le promesse di autonomia nelle primissime fasi del progetto e di discutere con il cliente l’esatto layout dell’impianto, anche prima che esistano i pezzi campione.