Taglio

CMAlifts, cuore artigiano e produzione 4.0 con Salvagnini

Per proiettarsi verso il mercato globale è necessario automatizzare tutte le lavorazioni, sia per prodotti standard sia per quelli di alta gamma progettati su misura. Per ottenere questo obiettivo nel settore degli ascensori e piattaforme elevatrici, CMAlifts ha puntato sull’innovazione e l’automazione nella lavorazione lamiera grazie a una partnership tecnologica con Salvagnini.

Tre soluzioni per rispondere a tutte le esigenze di taglio

Dopo una fase di grande crescita, nel 2024 Cy-laser rinnova la sua proposta per il taglio con tre principali linee di prodotto che rispecchiano le diverse esigenze produttive: SPEED che ha come obiettivo l’alta produttività, FLEXI per rispondere alle esigenze di flessibilità produttiva e TITAN con le soluzioni per la carpenteria pesante con misura fuori standard.

PIEGATURA

Warcom e l’innovazione continua

Paolo Robazza, titolare di Warcom insieme al fratello Alberto Robazza, ci racconta gli investimenti per ammodernare la produzione e proseguire con quel approccio 100% Made in Italy che da sempre caratterizza la sua azienda nel mercato delle macchine per la piegatura e taglio laser.

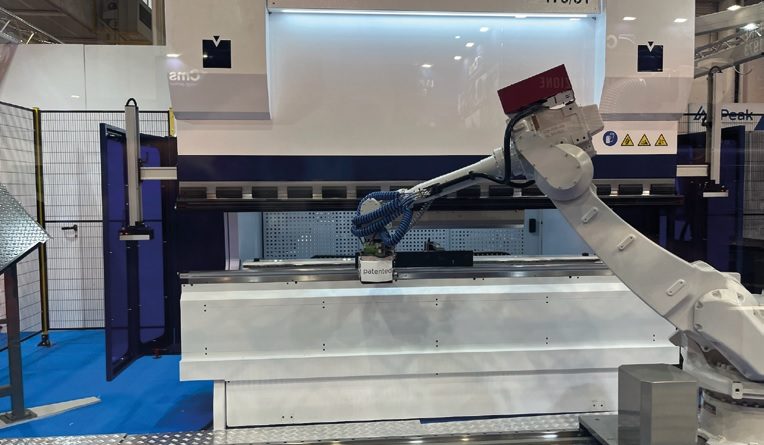

L’automazione al servizio della piegatura

Dal 2016, con l’introduzione sul mercato del Cambio Utensili Automatico (ATC), Argesystems si dedica a migliorare l’efficienza e la flessibilità dei processi di piegatura. Nel tempo, l’azienda di Castelfranco Veneto (TV) ha continuato a innovare i suoi prodotti, sviluppando tecnologie d’automazione all’avanguardia.

ROBOTICA & AUTOMAZIONE

Robotica di Servizio, partecipa all’indagine SIRI

SIRI – ASSOCIAZIONE ITALIANA DI ROBOTICA E AUTOMAZIONE, nell’ambito delle proprie finalità culturali dedica particolare attenzione al settore della Robotica di Servizio che sta vivendo una fase di intenso sviluppo.

Per monitorare situazione e trend di questa tecnologia è stato predisposto un questionario, rivolto alle imprese italiane interessate e/o attive nel settore della robotica di servizio.

Ermanno Delogu, un nuovo volto nella robotica italiana

Da ottobre 2023 Ermanno Delogu è stato nominato nuovo CEO di KUKA Roboter Italia. Dopo una ventennale carriera nel mondo dell’automazione in importanti multinazionali, con questo ruolo Ermanno Delogu entra tra i protagonisti del comporto della robotica. Lo abbiamo intervistato per parlare di mercato e tecnologia, ma soprattutto della sua visione del presente e futuro di KUKA Roboter Italia.

Collaboratività e sicurezza: il futuro della meccanica

I cobot stanno avendo un ruolo sempre più importante all’interno dello spazio produttivo, anche nelle applicazioni che prima non erano state prese in considerazione, come l’asservimento macchine e la saldatura. Durante il convegno del 14 febbraio presso la sede milanese di OMRON, l’azienda nipponica, insieme ai partner Schunk e Guidetti Technology, ha raccontato la sua esperienza e di come affronta il tema sicurezza.

Saldatura

Saldatura, Kolarc nuovo partner per AGINT

a Divisione Saldatura di AGINT annuncia una nuova collaborazione con Kolarc Makine İmalat Sanayi ve Ticaret A.Ş., un’azienda giovane e dinamica specializzata nella produzione di saldatrici altamente innovative che coprono tutti i principali processi di saldatura, quali MIG/MAG, TIG, MMA, SAW (saldatura a immersione).

La cella di saldatura è collaborativa

CO-BRO® GUARD è una cella di saldatura robotica sviluppata da Böhler Welding.

ELEMENTO TUBO

La rivoluzione della curvatubi

Con l’introduzione di una curvatubi EvoBend 45 HD di Stargroup, Caldaie Ravasio ha rivoluzionato il processo di realizzazione della circuitazione interna in tubi di rame delle proprie pompe di calore riducendo di oltre il 60% le saldature necessarie, incrementando la tenuta e riducendo di tre giorni i tempi di realizzazione di un impianto.

Le industrie dell’Oil&Gas sono in grado di gestire la pressione

Dal 15 al 19 aprile si tiene la fiera tube a Düsseldorf, che già conta registrazioni superiori rispetto al periodo pre-Covid, sottolineando quanto sia vivace il settore. Durante l’evento saranno tanti i focus, tra cui quello su Oil&Gas che vede diverse sfide per il futuro per quanto riguarda i tubi, la loro resistenza e sicurezza.