Quella passione chiamata automazione

Cosa convince un’azienda con oltre 50 anni di esperienza nella lavorazione lamiera a innovare? E ancora: quali argomenti, tecnologici o strategici che siano, spingono a investire in sistemi automatizzati all’avanguardia? Ne abbiamo parlato con Andrea Boselli, titolare di BF Metal, azienda di Volta Mantovana (MN) che nel 2019 ha acquisito una cella di piegatura robotizzata Salvagnini ROBOformER in una configurazione molto ricca, che include i dispositivi automatici per il cambio e l’allestimento degli utensili.

“L’azienda nasce con mio padre, come azienda artigiana, nel 1973,” ci racconta Andrea Boselli, titolare di BF Metal insieme al padre. “Nel 2000 sono entrato in azienda, e abbiamo acquistato il primo laser CO2. Quando nel 2011 mio padre ha deciso di ridurre il proprio carico di lavoro, abbiamo fatto qualche cambiamento: l’azienda ha preso ufficialmente il nome di BF Metal, e ci siamo trasferiti nel nostro attuale stabilimento, in zona artigianale a Volta Mantovana”. L’azienda – due titolari e otto dipendenti – si occupa di lavorazioni conto terzi, soprattutto per il settore agricolo e per l’automotive. Anche per questo l’attenzione alla qualità è particolarmente elevata: oltre alla certificazione ISO9001 BF Metal vanta anche quella IATF16949. Il 50% delle lavorazioni si realizza in lamiera zincata fino a 5 mm, il 40% in lamiera decapata con spessori tra 1 e 25mm, mentre il rimanente 10% del materiale trattato si divide tra alluminio e acciaio inox. “In genere lavoriamo circa 150 t di lamiera al mese,” riprende Boselli. “Tendiamo a non fare scorta, quanto ad acquistare la lamiera in base alla nostra raccolta ordini. Tra variabilità delle richieste e una recente difficoltà nel reperire i materiali non è semplice. Tra l’altro, negli ultimi due mesi siamo passati a lavorare circa 270 t di lamiera: gestirle senza ROBOformER sarebbe stato impossibile”.

È lo stesso Boselli a gestire, con il supporto degli operatori, i tre laser installati in officina, le cinque piegatrici tradizionali, la ROBOformer e la piccola isola robotizzata. Il padre Angelo si dedica soprattutto ai disegni tecnici, ma la sua esperienza è ancor oggi di grande sostegno nelle attività di officina. Insieme dirigono l’azienda, grazie anche al supporto delle dipendenti in ufficio che si dedicano ad acquisti e commerciale. Il mercato è per il 95% italiano, per il 5% realizzato grazie ad alcune relazioni consolidate in Austria e Germania.

L’evoluzione passa dal laser

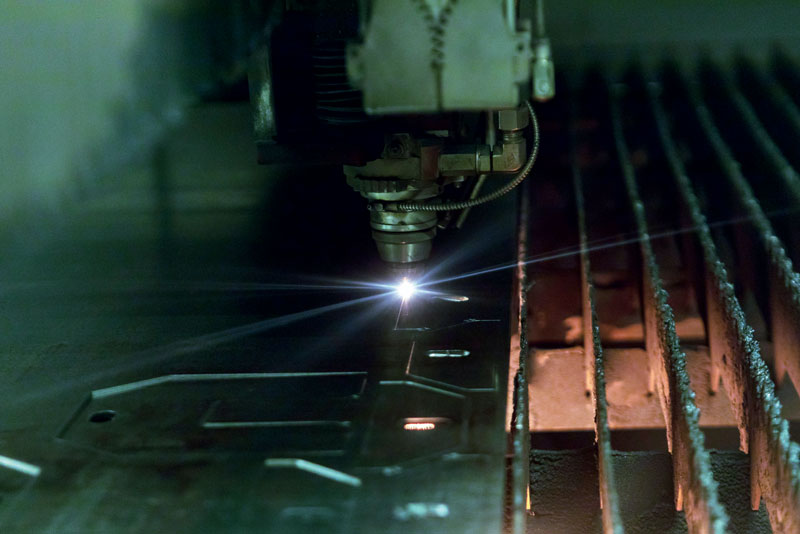

L’automazione ha iniziato a rivoluzionare le attività di BF Metal prima dell’installazione di ROBOformER, e lo ha fatto nella forma di un magazzino a torre con carico/scarico asservito al laser Salvagnini L3 acquistato nel 2016. Un investimento che ben rappresenta il percorso di crescita che guida dal 2000 la strategia dell’azienda mantovana. L’installazione del primo sistema laser, nel 2001, ha consentito di re-internalizzare le attività di taglio che venivano assegnate in outsorcing ad alcune aziende partner. “Acquistare il primo impianto laser per noi ha significato scoprire un nuovo mondo,” continua Boselli. “Nel 2001, in fiera a Bologna, mi sono innamorato della prima macchina nel primo stand che ho visitato. La scelta dell’automazione sarebbe stata interessante già a quei tempi, ma trattandosi del primo laser abbiamo deciso di comprimere l’investimento: non sapevamo a cosa saremmo andati incontro, siamo stati conservativi. Con il senno di poi l’impianto si sarebbe ripagato senza problemi, ma erano gli anni 2000, un contesto industriale diverso, il carico/scarico che asserviva la macchina costava un 50% in più”. La decisione di investire su un secondo sistema laser, nel 2011, è contemporanea al trasferimento nel nuovo stabilimento. “Avevamo scelto un laser 4 metri per 2,” dice ancora il titolare. “Considerati i tempi ciclo lunghi, anche in quella occasione ho rinunciato all’automazione. Ma mi sono pentito. Così, quando nel 2016 ho avuto la necessità di acquistare un ulteriore sistema laser, per definire la tipologia di carico/scarico ho consultato Salvagnini, che mi ha consigliato il magazzino. È stata una scelta centrata al 100%: ci ha permesso di estendere i tempi di lavoro e di recuperare autonomia, soprattutto notturna, quando il laser può lavorare non presidiato”.

La soluzione scelta da BF Metal è un laser L3, sistema versatile destinato a un utilizzo trasversale, indipendente da applicazioni, materiali e spessori, con campo di lavoro 4.000 x 2.000 mm e sorgente da 4kW. L’automazione di carico/scarico accoppiata al magazzino compatto è stata, per l’azienda mantovana, un fattore abilitante: ha aumentato l’autonomia del sistema di taglio, permettendo di sfruttare l’impianto oltre i tradizionali orari di officina e di avere sempre disponibili materiali e spessori diversi per lavorazioni just-in-time, riducendo i tempi di attesa per l’approvvigionamento della lamiera. “Devo riconoscere che siamo stati consigliati bene: sono estremamente contento di L3, lavora davvero senza sosta,” chiosa soddisfatto Boselli.

Il laser L3 di Salvagnini installato BF Metal ha campo di lavoro di 4.000 x 2.000 mm e sorgente da 4 kW.

L’automazione ha rivoluzionato l’attività di BF Metal prima dell’installazione di ROBOformER, e lo ha fatto nella forma di un magazzino a torre con carico/scarico asservito al laser Salvagnini L3 acquistato nel 2016.

Automatizzare la piegatura

“Nel 2018 abbiamo visto una crescita importante: moltissime commesse, sia nel settore automotive che nell’agricolo,” riprende il titolare. “Avremmo potuto acquistare altre 2 o 3 presse piegatrici, ma questo significava altro personale – che purtroppo è difficile da trovare. È questo il contesto in cui è nata l’idea di automatizzare la piegatura. Non sapevamo però quale fosse la soluzione più adatta alle nostre esigenze: meglio una pannellatrice o una cella di piegatura robotizzata? E allora abbiamo chiesto nuovamente consiglio a Salvagnini”.

Il Gruppo vicentino vanta un’esperienza fuori dal comune anche nel campo della piegatura: da anni considera la pressa piegatrice una macchina complementare agli altri sistemi, con cui condivide ambiente e processo produttivo. E dobbiamo anche ricordare che il Gruppo ha interamente dedicato una propria divisione, Salvagnini Robotica, allo sviluppo di questa tecnologia e di ROBOformER, la cella di piegatura robotizzata.

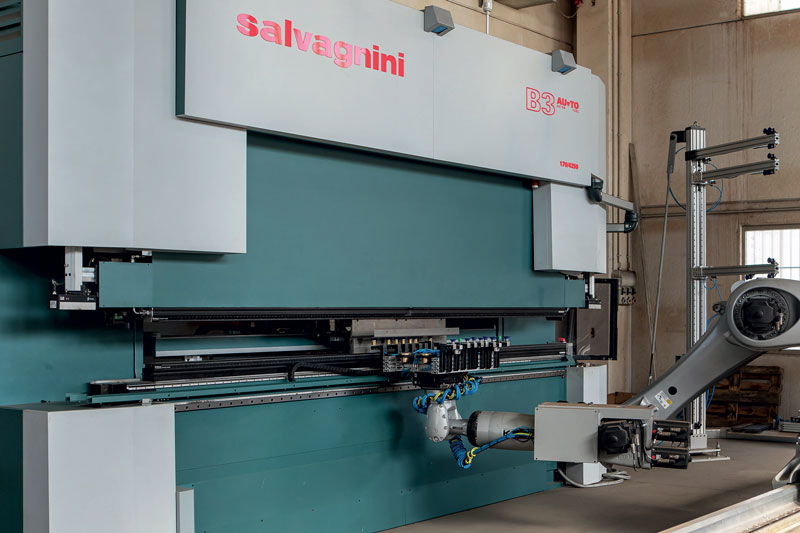

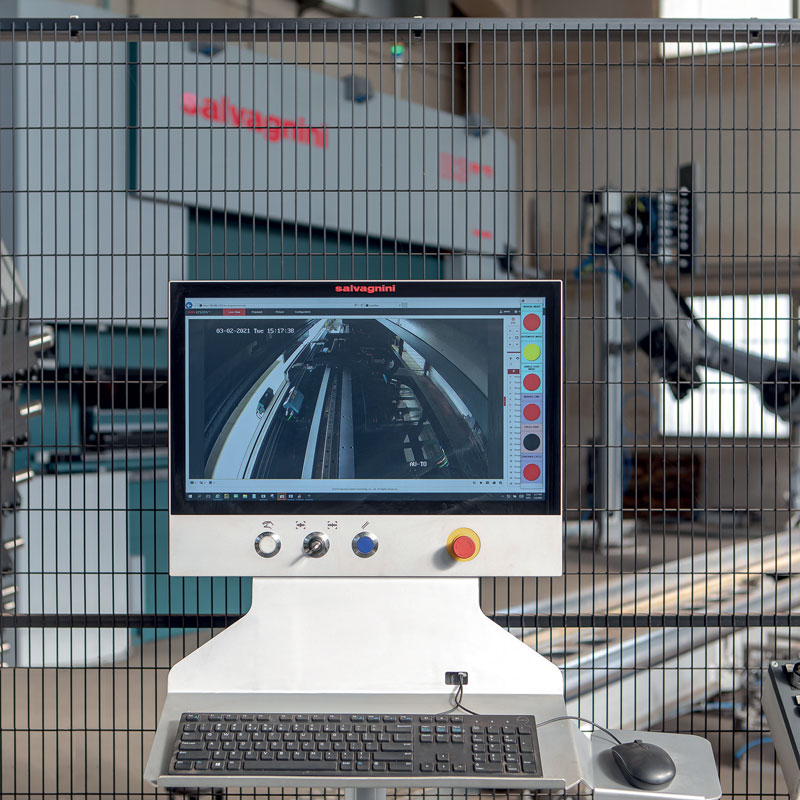

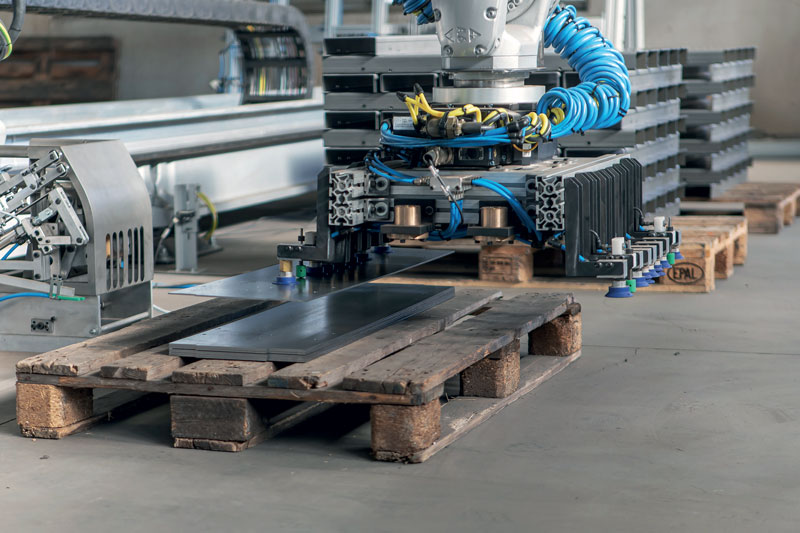

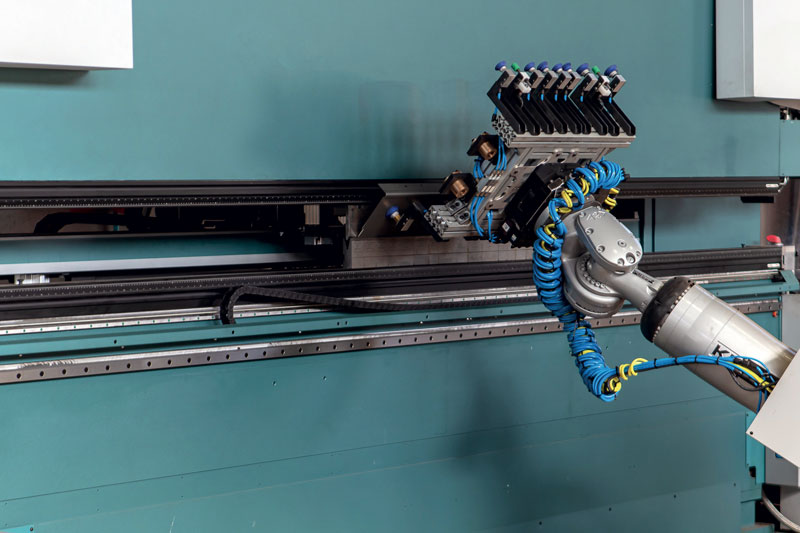

“Salvagnini ha fatto tutti gli studi del caso, analizzando molti dei nostri particolari,” ricorda Boselli. “Abbiamo capito che una cella di piegatura robotizzata sarebbe stata la soluzione ideale per la nostra realtà. L’idea iniziale era quella di puntare su una pressa piegatrice B3 con robot ma senza allestimenti particolari. Ma, come si dice, l’appetito vien mangiando: ho rivolto la mia attenzione sul cambio utensili automatico AU-TO e abbiamo investito in un sistema full optional, completamente automatizzato”. La ROBOformER installata in BF Metal è un concentrato di tecnologia: pressa piegatrice da 4.250 mm e 170 t, dotata di dispositivi ATA e AU-TO. ATA permette di cambiare e regolare in automatico la lunghezza degli utensili di piega recuperando tempi ed efficienza produttiva, mentre AU-TO cambia automaticamente gli utensili in funzione del flusso di produzione. AU-TO riduce i tempi di allestimento, il rischio di errori e aumenta la disponibilità della pressa piegatrice B3: le operazioni sono rapide e avvengono in ciclo, anche in tempo mascherato. Il magazzino utensili, coperto e situato all’interno della parte posteriore della pressa piegatrice, può contenere fino a 24 m di utensili.

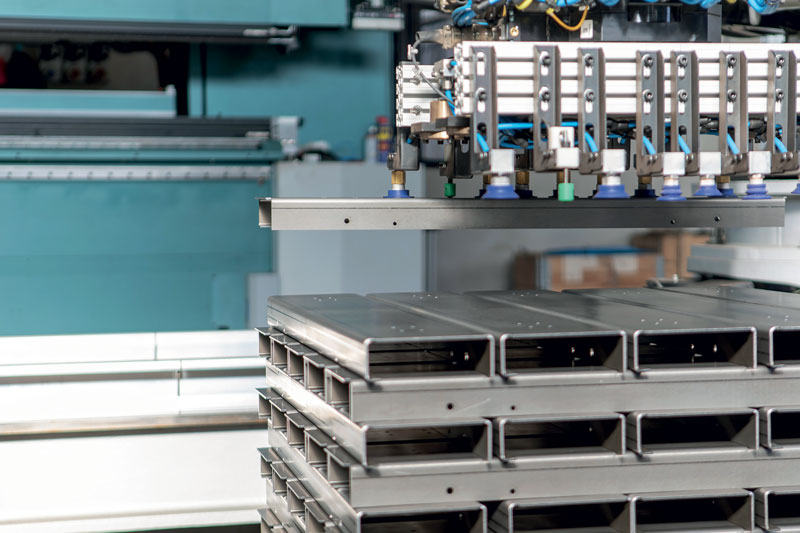

“La macchina è chiaramente più complessa di una piegatrice tradizionale, ma ci sta dando un grande supporto produttivo. Nonostante i carichi di lavoro, oggi siamo estremamente precisi e affidabili per quanto riguarda tempi di consegna, e sicuramente molto più precisi rispetto al passato. ROBOformER ci ha permesso di crescere anche in termini qualitativi: una volta programmata, assicura una qualità costante di piegatura, 300 pezzi sono sempre 300 pezzi conformi, è una macchina altamente ripetitiva. La nostra azienda ha ottenuto la certificazione IATF16949:16, che richiede di produrre solo particolari conformi, e in questo ovviamente ROBOformER dà il suo contributo con la precisione che la caratterizza. Un altro enorme vantaggio che apprezziamo è quello di processo: nel 2020 abbiamo realizzato, complessivamente, più di 800.000 pezzi. Tra questi ci sono codici che produciamo in migliaia di unità mensili e che, per essere completati, richiedono l’allestimento di 2 o 3 presse piegatrici tradizionali. ROBOformER realizza le parti in autonomia, senza riprese,” dice ancora il titolare.

Negli ultimi due mesi sono passati a lavorare circa 270 t di lamiera: gestirle senza ROBOformER sarebbe stato impossibile.

ROBOformER ha permesso a BF Metal di crescere anche in termini qualitativi: una volta programmata, assicura una qualità costante di piegatura.

La ROBOformER installata in BF Metal integra una piegatrice da 4.250 mm e 170 t, dotata di dispositivi ATA e AU-TO.

L’acquisto di ROBOformER ha finito per influenzare la strategia produttiva aziendale: oggi in BF Metal i lotti da 60 pezzi in su e con un certo livello di complessità, sono generalmente destinati alla cella di piegatura robotizzata. I lotti più ridotti sono invece destinati alle piegatrici tradizionali.

“Chiaramente consideriamo sempre il tempo da dedicare alla programmazione in ufficio e agli affinamenti in teaching delle traiettorie di fino del robot, ma comunque vale la pena di produrli così,” racconta Boselli. “Il nostro piano di produzione è variabile: ci può richiedere di cambiare gli utensili più volte al giorno, o può prevedere lo stesso allestimento per più giorni consecutivi. Il cambio utensili AU-TO ci permette di gestire senza inconvenienti questa variabilità: non abbiamo più tempi morti, ed è molto più veloce di un attrezzaggio manuale. Anche considerando di cambiare più volte al giorno l’attrezzaggio, il risparmio in termini di tempo rispetto a una pressa piegatrice manuale è evidente. E ROBOformER ci ha portato un altro grande vantaggio: una maggiore produttività. Un po’ come il magazzino di carico/scarico del laser, permette di recuperare autonomia, lavorando non presidiato, e di estendere i tempi di lavoro. Tornare indietro è quasi impossibile ormai”.

Tra presente e futuro Con alle spalle un’esperienza come quella dell’ultimo biennio, quali solo prospettive future di BF Metal? “Gli obiettivi dal 2021 sono di riorganizzazione,” racconta ancora il titolare. “Stiamo completando il nuovo stabilimento, in cui trasferiremo il reparto piegatura. L’officina attuale è destinata a ospitare solamente le macchine di taglio. Provando ad andare oltre, nel 2022 mi piacerebbe tornare a investire sul laser: magari una nuova L3, che si è dimostrata perfetta per la mia tipologia di lavorazioni, magari provando ad aggiungere potenza”. Una visione che rafforza il legame con Salvagnini, e che conferma la bontà a 360° del servizio offerto dal Gruppo vicentino. “È stato un progetto importante: ci abbiamo provato, ci siamo riusciti,” conclude Boselli. “L’impegno dell’intero staff Salvagnini, a partire dal collaudo della L3 nel 2016, è sempre stato impagabile. Con ROBOformER Francesco Russo è stato eccezionale, conosce la cella di piegatura in ogni minimo dettaglio ed è stato un supporto fantastico. Un lavoro davvero eccellente”.