Il taglio plasma è pronto alla sfida della transizione 4.0

Parlare di taglio plasma ad alta definizione significa parlare di Hypertherm che da sempre sviluppa e innova questo processo di taglio termico. Proprio di innovazioni ci ha parlato Walter Eiselt, OEM Sales Manager South Europe di Hypertherm Europe BV nel corso del Tech Talks con cui è stata aperta la quarta giornata della Cutting Week targata Deformazione, quella in cui si è parlato, oltre che di plasma, anche di ossitaglio e water-jet.

Parlando di taglio plasma automatico, qual è la filosofia costruttiva che vi guida in termini di sviluppo prodotto e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di soluzioni che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità? Insomma, qual è lo stato dell’arte di Hypertherm?

Hypertherm è oggi un “fornitore di soluzioni di taglio”; siamo infatti produttori di CNC, software sia per il taglio in piano che 3D, e di sistemi per il taglio a getto d’acqua. Concentrandoci sulla tecnologia di taglio plasma che è l’obiettivo di questa intervista posso dire con orgoglio che Hypertherm è il punto di riferimento più autorevole a livello mondiale per soluzioni di taglio plasma, tutte le principali innovazioni le abbiamo sviluppate e introdotte noi nel mercato. Basti pensare che abbiamo più di 50 anni di storia e siamo circa 2.000 dipendenti oppure associati. Hypertherm è attualmente il produttore di generatori per il taglio plasma più diffuso e conosciuto al mondo. Siamo presenti direttamente oppure tramite OEM, system Integrator o distributori per essere il più vicino possibile alle esigenze dei clienti. Siamo divenuti nel tempo il punto di riferimento per il taglio plasma. La nostra filosofia se vogliamo è semplice, cerchiamo di ascoltare le esigenze dei clienti e sulla base di quelle introduciamo tecnologie innovative. Basti pensare che il concetto di plasma ad alta definizione è stato sviluppato da Hypertherm negli anni 90 con il generatore HD3070 (High Definition) e tuttora siamo gli unici ad avere l’alta definizione così nonostante i brevetti siano ormai scaduti. Vorrei anche citare altre tecnologie che noi chiamiamo “sure cut technolgies” come True Hole, True Bevel e l’ultima che stiamo introducendo “plate saver” che sono sempre state sviluppate, brevettate e introdotte da Hypertherm nel mercato e ora sono nel gergo comune di tanti utilizzatori.

Nel taglio laser sono ben chiare alcune tendenze di mercato come, per esempio, la rincorsa verso potenze sempre più elevate. Parlando di taglio plasma, invece, ne esistono di simili? Se si, quali sono in atto?

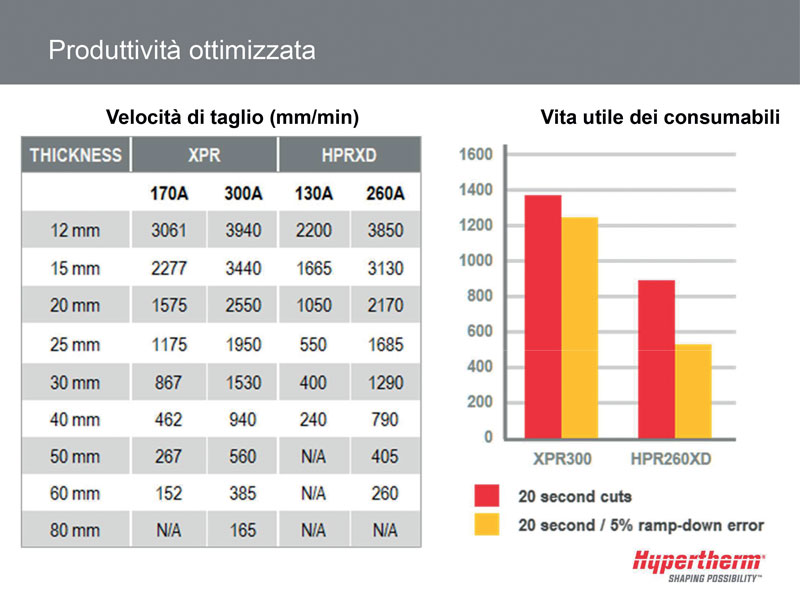

Anche nel plasma ci sono delle tendenze di mercato molto chiare, siamo arrivati a degli spessori di taglio che fino a qualche anno fa erano possibili sono con impianti ossitaglio e ora si fanno normalmente con un plasma. Abbiamo lanciato una nuova famiglia di prodotti che sta gradualmente sostituendo i noti HPR XD che si chiama XPR e con con questi nuovi generatori abbiamo ulteriormente migliorato la qualità di taglio ad alta definizione ora parliamo di X Definition. Questa classe di plasma produce con consistenza tagli di qualità ISO Range 2 per acciaio al carbonio sottile ed ISO Range 3 su spessori più elevati. Il tutto, con i nuovi XPR, è esteso ad acciaio inox e alluminio che sono sempre stati dei materiali un po’ più difficili per il taglio plasma. Vorrei però tornare sul concetto Sure Cut ovvero True Hole, True Bevel, e Plate Saver. Tutte queste tecnologie sono state sviluppate per permettere di abbassare i costi operativi diretti o indiretti nell’utilizzo di un plasma rendendo la “soluzione” più competitiva. In particolate, True Hole migliora notevolmente la finitura nell’esecuzione dei fori e questo riduce le operazioni secondarie a valle del plasma quindi la realizzazione di particolari tagliati con il plasma è più economica.

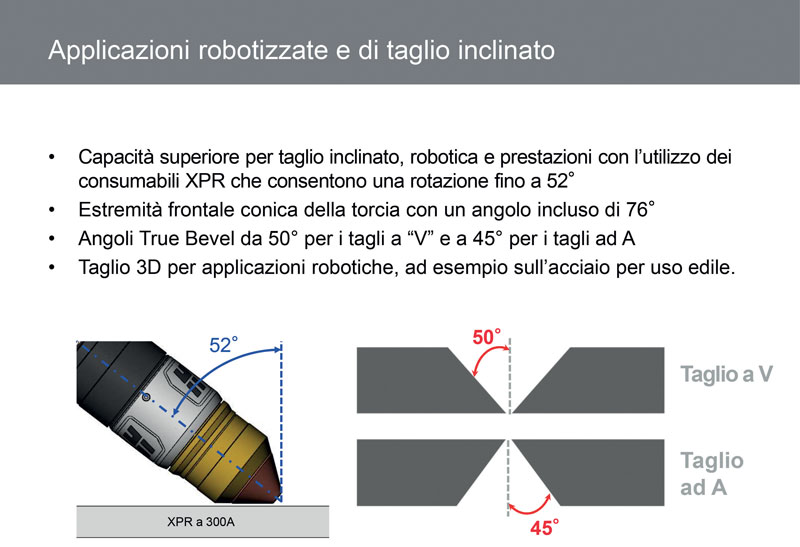

True Bevel, invece, permette di effettuare dei tagli appunto Bevel con maggiore precisione nell’inclinazione del pezzo. Nel plasma avere una torcia a 45° non corrisponde a un pezzo a 45° poiché ci sono moltissime variabili da considerare e per renderle disponibili ai clienti in modo semplice (la semplicità è la chiave di tutto) bisogna prima di tutto aver fatto notevoli investimenti in risorse, materiali e tempo per le prove; serve poi una struttura efficace per poter formare gli OEM al fine che possano proporre il tutto ai clienti in modo efficace ed efficiente. Con True Bevel si riducono le operazioni secondarie di rifinitura dei pezzi eliminando o riducendo la fase di molatura o di riporto di materiale; … provate a pensare a un cantiere navale che effettua tagli bevel su lamiere enormi il risparmio che avrebbe eliminando o riducendo il costo del filo per riportare materiale o dei molatori per levarlo in caso fosse in eccesso è potenzialmente enorme. Plate Saver è l’ultima Sure Cut Technolgy che abbiamo introdotto, essa si basa sulle caratteristiche di XPR e proprio grazie a una di esse, è possibile ridurre la lunghezza del lead in e questo permette di migliorare la percentuale di utilizzo di una lamiera in modo sostanziale. Anche in questo caso possiamo considerarlo un costo indiretto ovvero un miglioramento del plasma che ha come conseguenza un minor costo per l’utilizzatore finale.

Quali sono le discriminanti che, oggi, possono farci decidere di investire in un sistema di taglio plasma anziché un sistema laser? Esiste una terra di confine in cui queste due tecnologie praticamente si equivalgono?

Spesso sento gli utilizzatori chiedere: è possibile farlo con il laser? Io mi sento di suggerire di valutare ciò che è più conveniente in termini di costo totale per la realizzazione del pezzo ovvero la somma dei costi fissi e di quelli variabili. Non è detto che se un particolare si possa effettuare con una determinata tecnologia, quella sia effettivamente la scelta più conveniente. Bisogna tenere in considerazione i costi di acquisto (quindi l’ammortamento), i costi variabili, ovvero il consumo di corrente, il gas, i consumabili e le manutenzioni varie ecc. Ovviamente dopo aver verificato che la tecnologia permetta di effettuare un pezzo con le caratteristiche desiderate dal cliente finale. Il plasma poi, soprattutto con le soluzioni proposte con la famiglia XPR, è estremamente versatile; possiamo effettuare tagli di ottima qualità non solo su acciaio al carbonio ma anche su acciaio inox o alluminio. Quindi, riassumendo, direi il costo globale della soluzione e la versatilità dovrebbero essere a nostro giudizio sempre considerate prima dell’acquisto di un nuovo impianto di taglio. Per quanto riguarda spessori e materiali su cui possiamo considerare che ci sia una sorta equivalenza tra le due tecnologie direi fra 10 e 15 mm se parliamo di acciaio al carbonio e spessori un po’ più bassi se parliamo invece di inox o alluminio. Mi permetto sempre di dare suggerimenti. Fate fare dei test di taglio a chi vi propone un impianto; noi in Hypertherm siamo disponibili a effettuarli poiché abbiamo diversi impianti pronti nella nostra sede a Roosendaal in Olanda dove normalmente possiamo ospitare chi voglia assistere. Oggi lo facciamo in modo virtuale con delle telecamere e ci stiamo attrezzando con degli Smart Glasses per far vedere agli utilizzatori esattamente ciò che vedono i nostri tecnici e rendere la dimostrazione più veritiera possibile. Ovviamente poi spediamo i pezzi tagliati al fine di far avere agli utilizzatori il materiale e valutare l’investimento a ragion veduta.

I grandi formati e gli elevati spessori sono il pane quotidiano per un sistema di taglio plasma. Attraverso quali soluzioni e innovazioni garantite una qualità di taglio costante in tutto il campo di lavoro?

Il plasma in genere ma soprattutto la soluzione Hypertherm è una tecnologia talmente versatile che si adatta sia ai piccoli che ai grandi formati e abbiamo soluzioni specifiche per entrambe le esigenze di produzione. Detto questo, posso dire che nei grandi formati è forse la tecnologia che meglio si presta a queste lavorazioni e ora approfondiremo le ragioni principali. Qui è fondamentale la consistenza nella qualità di taglio quindi la durata dei consumabili ma soprattutto la capacità del consumabile di mantenere la buona finitura per gran parte della sua vita utile. Questa è una caratteristica che rende la soluzione plasma Hypertherm la più efficace su queste lavorazioni. True Bevel è altrettanto importante; come accennavo prima, spesso, nei grandi formati, c’è l’esigenza di effettuare dei tagli bevel per necessità di montaggio e per creare inviti a successive lavorazioni di saldatura. È quindi fondamentale, ai fine di ridurre i costi globali di realizzazione, che la precisione nell’ottenere particolari con le inclinazioni e dimensioni corrette per ridurre le operazioni successive e diminuire quindi i costi secondari di lavorazione. Ci sono anche alcune caratteristiche intrinseche alla sorgente e alla torcia; con la nuova famiglia di prodotti XPR è aumentata la “densità” dell’arco plasma, in questo modo è più semplice, a parità di potenza installata, aumentare lo spessore di taglio e migliorare sia la qualità superficiale che la precisione di inclinazione del pezzo. Riassumendo direi consistenza nella durata dei consumabili e True Bevel sono le caratteristiche fondamentali per avere una qualità di taglio ottimale.

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio plasma? Quali sono gli aspetti determinanti che concorrono a un processo di taglio efficiente? Penso per esempio al concetto di combinata secondo cui spesso viene abbinata all’operatività della testa di taglio quella di un’unità di foratura con cambio utensile automatico. L’obiettivo è il pezzo finito e un costo pezzo competitivo? In un mercato frammentato l’efficienza ha ormai soppiantato la produttività nelle priorità di chi taglia?

Spesso, gli utilizzatori necessitano di tecnologie aggiuntive combinate: stazioni di foratura, teste bevel, sistemi di tracciatura, torce ossitaglio e persino il getto d’acqua. A tal fine, le nostre unità al plasma sono state integrate con successo garantendo una maggiore versatilità.

Effettivamente non muovere il pezzo e avere un prodotto finito può rappresentare un beneficio per l’utilizzatore finale; tutto però dipende dalle sue esigenze, dalle tecnologie presenti in azienda e dalle capacità del costruttore del banco. Effettivamente non esiste una tecnologia adattabile alle esigenze di tutti gli end user, vediamo spesso soluzioni altamente personalizzate.

True Bevel Hypertherm comprende i dati per i tagli V, A, Top-Y, X e K per molti spessori e numerosi “processi di taglio” e svariate inclinazioni.

L’evoluzione della tecnologia plasma è orientata alla diminuzione dei costi di esercizio aumentando la vita utile dei consumabili e migliorando la qualità di esecuzione dei pezzi.

Pensando al pezzo finito, se dicessi taglio bevel cosa dice in merito a questo tema che, come visto, è tanto caro a molti costruttori di sistemi di taglio plasma? Quali sono le caratteristiche per un taglio bevel ottimale?

Questa è un’ottima domanda che mi permette di approfondire una tecnologia che ci sta particolarmente a cuore ovvero il True Bevel. Effettivamente nei mercati maturi circa il 70% degli impianti è dotato di tecnologie Bevel però ci siamo domandati spesso: quanti di questi utilizzatori effettivamente impiegano l’impianto in bevel? Abbiamo constatato che molti di loro hanno acquistato una macchina bevel che però, poi, non utilizzano e sfruttano al meglio per le difficoltà di ottenere dei pezzi precisi sia dimensionalmente che come inclinazione. Hypertherm si è resa conto che era necessario mettere a disposizione del mercato una soluzione plug & play e quindi abbiamo sviluppato True Bevel. In cosa consiste? Si tratta di un data base che abbiamo sviluppato mettendo insieme i dati storici raccolti nel tempo uniti a una moltitudine di test effettuati. Attualmente siamo in grado di fornire ai nostri OEM quello che noi chiamiamo il “white paper” ovvero le tabelle di comparazione per taglio bevel sia per XPR che per XPR XD, che dovranno introdurre nel loro CNC. Naturalmente suggerisco sempre di paragonare ciò che viene offerto, il pacchetto True Bevel Hypertherm comprende i dati per i tagli V, A, Top-Y, X e K per molti spessori e numerosi “processi di taglio” con svariate inclinazioni. Anche per quanto riguarda questa tecnologia un conto è avere un paio di dati, un altro conto è avere un data base completo ed efficace utilizzabile nella maggior parte degli spessori e inclinazioni di taglio.

Ribadisco inoltre che anche in questo caso, Hypertherm, come per True Hole, è stata la prima a introdurre nel mercato questa tecnologia e renderla disponibile agli OEM i quali posso fare altrettanto con gli end user.

Chiuderei l’intervista chiedendole dove sta andando la tecnologia e come saranno i sistemi di taglio plasma di domani? Qual è il loro contributo alla transizione 4.0?

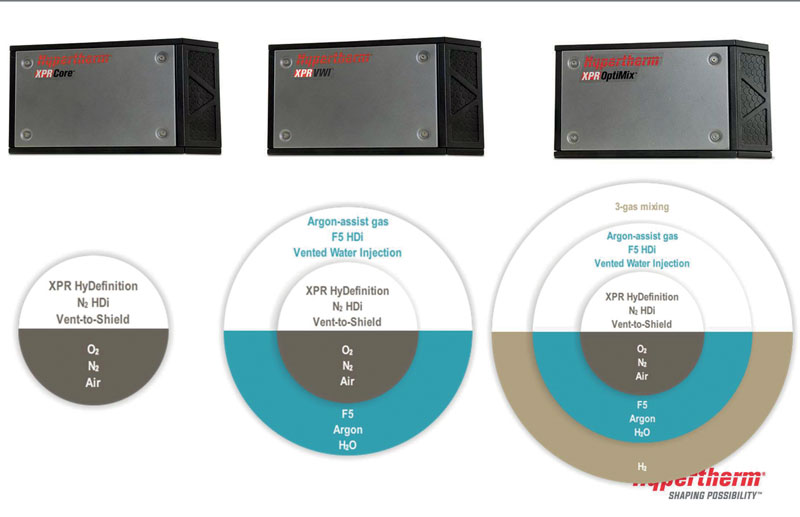

Direi che l’evoluzione della tecnologia plasma è sempre orientata alla diminuzione dei costi di esercizio aumentando la vita utile dei consumabili e migliorando la qualità di esecuzione dei pezzi realizzati con questa tecnologia. È evidente il significativo miglioramento della versatilità dei sistemi di taglio plasma, infatti oggi con un XPR le aspettative sono molto alte non solo per quanto riguarda la qualità di taglio su acciaio al carbonio ma, grazie alle numerose possibilità offerte dalle varie configurazioni del sistema possiamo ottenere dei particolari di ottima qualità anche su acciaio inox e alluminio.

Ultimo, ma non meno importante, i sistemi di domani sono e saranno sempre più connessi; sarà possibile verificare da remoto i costi di realizzazione di qualsiasi pezzo e risalire alle varie fasi di lavorazione per la realizzazione del singolo particolare.

Ricordando che Hypertherm è fornitore della sorgente che è parte di un sistema meccanizzato ci siamo mossi per tempo infatti con lo sviluppo della famiglia di prodotti XPR. A oggi XPR170 e XPR300 sono sistemi in grado di dialogare e trasmettere dati sia tramite internet che WIFI rendendolo parte integrante di una soluzione in linea con le esigenze 4.0 quindi Smart Manufacturing.

Uno dei primi passi, pensando alla transizione 4.0, è avere sistemi pronti per l’IoT. A questo proposito, IoT descrive la rete di oggetti fisici come gli XPR che sono incorporati con sensori, software e altre tecnologie allo scopo di connettersi e scambiare dati con altri dispositivi anche tramite Internet.

Gli XPR sono i sistemi più avanzati nel nostro product package, in cui i sensori monitorano continuamente la corrente, la pressione, la temperatura, il flusso dei gas e si confrontano con le specifiche durante il funzionamento per garantire prestazioni ottimali. È stato reso possibile agli operatori identificare rapidamente e in modo efficace eventuali problemi dell’unità anche da remoto. Gli XPR possono fornire tutte queste informazioni ai CNC usando diversi protocolli di comunicazione come EtherCAT. Queste informazioni (insieme ad altri input dal banco da taglio) possono essere trasmesse via internet (EtherNet) secondo necessità. In futuro, altri protocolli saranno incorporati nell’XPR per rendere il sistema ancora più versatile, permettendo una più ampia connettività.