Accettini studia a monte le soluzioni con il software

Accettini, azienda veneta nata nel 2018, ha da poco presentato il software di simulazione del suo partner RNA in grado di progettare sistemi vibranti prima ancora che esista qualcosa nel “mondo reale”. Grazie a esso, l’azienda può valutare tutte le eventuali problematiche che possono insorgere, modificando il progetto prima ancora che venga prodotto effettivamente. Ne abbiamo parlato con Matteo Accettini, CEO di Accettini, e Andrea Cerato, Tecnico dell’azienda.

Nata nel 2018 a San Bonifacio, in provincia di Verona, Accettini è un’azienda specializzata nella realizzazione dei sistemi di alimentazione a vibrazione, per asservire particolari ai costruttori di macchine di assemblaggio. La gamma è estesa e comprende basi vibranti, contenitori a tazza, trasportatori lineari, sistemi vision-guided, realizzati per i principali settori dell’automazione industriale: automotive, elettrico, farmaceutico medicale, cosmetica, beni di consumo. Accettini opera come un vero e proprio partner, che segue il cliente in ogni fase, dalla consulenza iniziale all’assistenza tecnica post vendita, garantendo puntualità e tempistiche certe. L’azienda veronese, inoltre, ha lavorato due anni sulla stampa 3D, trovando la tecnologia adatta per ottenere la vibrazione ideale. “A breve – spiega Andrea Cerato – arriverà una stampante in casa, che ci permetterà di essere autonomi nella realizzazione di questa tipologia di vibratori, senza doverci più rivolgere a fornitori esterni”.

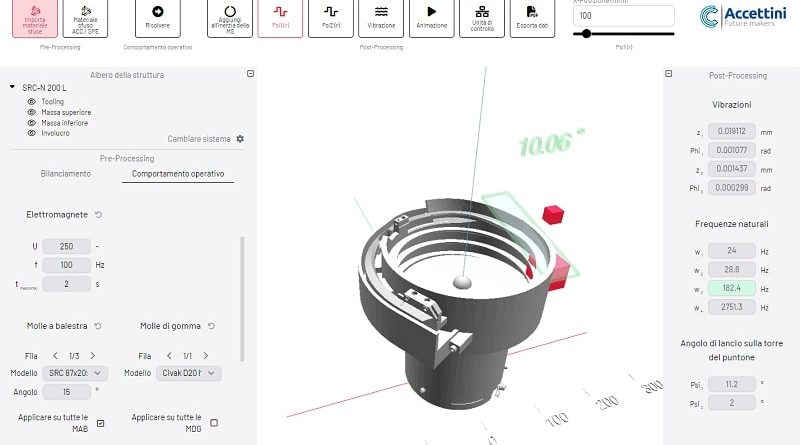

“Inoltre, siamo distributori e partner RNA – racconta Matteo Accettini – una delle società più importanti a livello mondiale per le basi vibranti, cosa che ci garantisce elevato standard qualitativo ed è parte integrante della nostra anima. Quest’anno presentiamo RNA Digital, un software unico al mondo, dedicato interamente alla simulazione della vibrazione per basi vibranti, consentendoci di effettuare diverse valutazioni senza possedere il pezzo fisico”.

Sapere prima quello che succederà

“Siamo i primi in Italia e tra i primi in Europa – spiega Accettini – È stato rilasciato da RNA dopo 6 anni di ricerche al politecnico TUM (Monaco di Baviera) e arricchito con numerosi esperimenti legati alle proprietà dei materiali, fondamentali per i sistemi a vibrazione. con la collaborazione dell’Università di Monaco, dunque un lavoro attento e certosino”.

In commercio ci sono diversi software di simulazione, ANSYS Rocky DEM tanto per citarne uno, che presentano tuttavia un grande problema, ovvero non conoscono esattamente l’input della vibrazione. Alla base del software di simulazione video RNA Digital c’è la meccanica strutturale Digital Motion, un secondo software di simulazione creato ad hoc, che ci consente di conoscere esattamente la vibrazione che si viene a generare in un sistema. In fase di progettazione di un alimentatore, circolare o lineare che sia, dovrà poi in fase di montaggio essere bilanciato e tarato su misura in base diverse proprietà fisiche: masse, baricentri,

inerzie eccetera. Fino a ora tutto ciò veniva effettuato dall’operatore, mediante l’esperienza accumulata negli anni, a tentativi effettuava i giusti bilanciamenti su una

base. Oggi tutto cambia, già in Ufficio Tecnico, mediante la fisica ricavata dal CAD, siamo in grado in pochi minuti, di fornire anche a un operatore inesperto la configurazione ideale per la taratura della base vibrante, andando di conseguenza a risparmiare molte ore dedicate a questa operazione.

“Dopo quasi un anno di test e simulazioni effettuate – racconta Cerato – abbiamo affinato la taratura reale e quella digitale arrivando a ottenere, come afferma

anche RNA, il 99% delle tarature corrette. Conoscendo esattamente il comportamento della vibrazione dei sistemi siamo in grado di utilizzare i dati ottenuti dal Digital Motion per ricavare con il software principale una simulazione video altamente realistica e rapida in termini di tempo per realizzarla. Possiamo quindi progettare e testare un sistema di alimentazione interamente in forma digitale andando a prevedere errori che si presentano poi nella realtà”.

Sistemi vibranti in stampa 3D

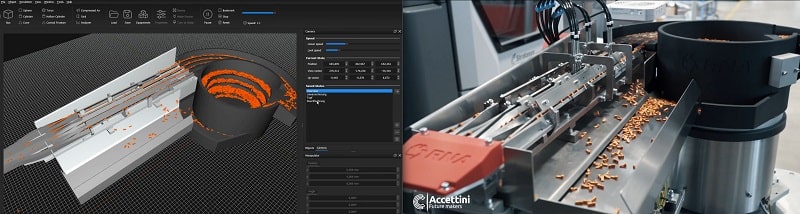

A MECSPE, Accettini ha portato alcune demo per mostrare le proprie soluzioni di sistemi di alimentazione realizzati completamente in stampa 3D e parti fresate con CNC a 5 assi. Una di esse mostrava una soluzione dotata di un sistema lineare senza piedini antivibranti, cioè una vibrazione rigida ideale in particolare nei settori dove ci sono contatti elettrici, perché ha un’oscillazione molto fine. Nello stesso banco c’era un vibratore in grado di alimentare pezzi di diversi formati è possibile regolare i diversi settori mediante regolazioni micrometriche. Viene studiato direttamente su CAD e realizzato con macchine a controllo numerico a cinque assi partendo da un unico pezzo grezzo di alluminio. Accettini ha presentato anche i vibratori più utilizzati sul mercato, quelli per viti, rondelle e bulloni.

“Siamo in grado di personalizzarli a tutti i livelli, anche estetico – spiega Accettini – basta che il cliente ci mandi il disegno del pezzo da alimentare e siamo in grado

di svilupparlo velocemente. Abbiamo il vantaggio di non utilizzare forze in produzione, dunque il passaggio dall’ufficio tecnico alla stampa è molto veloce. Il risultato è un prodotto, tra l’altro, facile da montare, anche da chi non ha particolare esperienza”.

Un’altra demo mostrava, infine, un sistema completo con un vibratore, sempre stampato in 3D, dove i pezzi venivano ricaricati all’interno del vibratore e una selezione fresata su un lineare a quattro piste. “Dove abbiamo necessità – mostra Matteo Accettini – di utilizzare più piste e avere la massima precisione utilizziamo

questo tipo di sistemi. Questa demo è dotata di una sonda per il controllo delle cariche elettrostatiche e di una ventola deionizzatrice: quest’ultima si auto-tara per scaricare le cariche elettrostatiche, mandando in positivo o in negativo in base al pezzo. I pezzi vengono caricati poi sul lineare, che li seleziona, e in questo caso c’è anche un lineare di recupero. È un prodotto che forniamo chiavi in mano, con il suo PLC e la sua intelligenza, infatti può lavorare totalmente in autonomia”.