L’automazione cambia volto alla smerigliatura

Per un’azienda produttrice di casseforti, Gecam ha realizzato una speciale linea per smerigliatura, satinatura e sbavatura capace di gestire formati diversi con una soluzione completamente automatizzata che riduce tempi e costi della fase di finitura. Questo impianto evidenzia la capacità di Gecam di abbinare a soluzioni standard per la finitura anche la progettazione e realizzazione di macchine su misura per applicazioni specifiche.

La produzione di casseforti è un processo che non capita di osservare tutti i giorni: le caratteristiche di questi prodotti, peso e dimensioni su tutte, le rendono infatti complesse da maneggiare e lavorare. Anche le casseforti però, come del resto tutti i settori industriali, richiedono oggi finiture estetiche di elevate qualità ed elevate personalizzazione nelle dimensioni. La gestione di queste necessità ha richiesto finora processi di finitura manuali, recentemente però un primario costruttore di casseforti ha posto a Gecam la sfida di realizzare una linea capace di gestire in modo automatico la smerigliatura e satinatura con l’obiettivo di ottenere risultati qualitativamente costanti con una riduzione importante di tempi di processo. Abbiamo incontrato Giulia Camisa, Marketing Manager di Gecam, per capire come siano riusciti a rispondere a queste esigenze grazie al loro know-how specifico nella realizzazione di macchine per la finitura dei metalli.

Finitura di casseforti

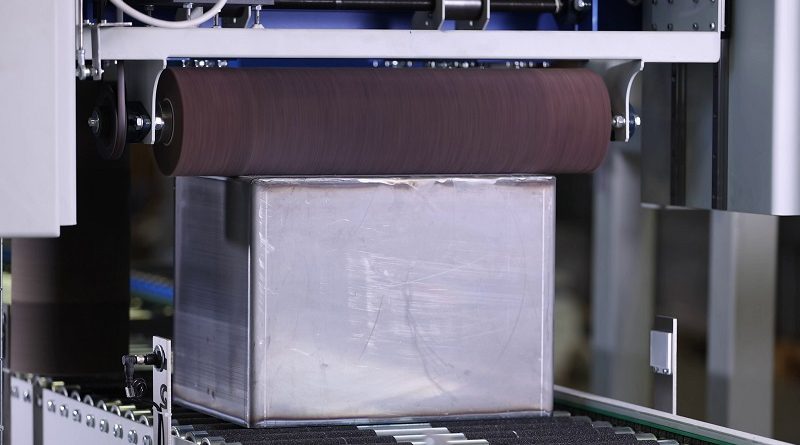

Il produttore di casseforti aveva quindi l’esigenza di una linea in grado di realizzare in automatico una smerigliatura esclusivamente dei bordi dei manufatti. Un processo di finitura che non lavorasse eccessivamente la parte piana in modo da risparmiare a livello di processo (l’obiettivo è sempre smerigliare solo dove effettivamente necessario), ma anche per garantire uniformità nel risultato finale, perché poi ogni cassaforte va verniciata e diverse finiture possono causare imperfezioni in questa fase. Occorreva quindi una macchina capace di migliorare il processo, velocizzarlo e ridurre anche i costi di manodopera: automatizzare infatti il processo permette anche di ottenere un’uniformità che manualmente non si può ottenere. Dal punto di vista di Gecam la sfida progettuale più complessa è stata individuare la corretta inclinazione della testa di smerigliatura, in modo che questa lavorasse soltanto sulla saldatura sui bordi senza toccare la superficie piana.

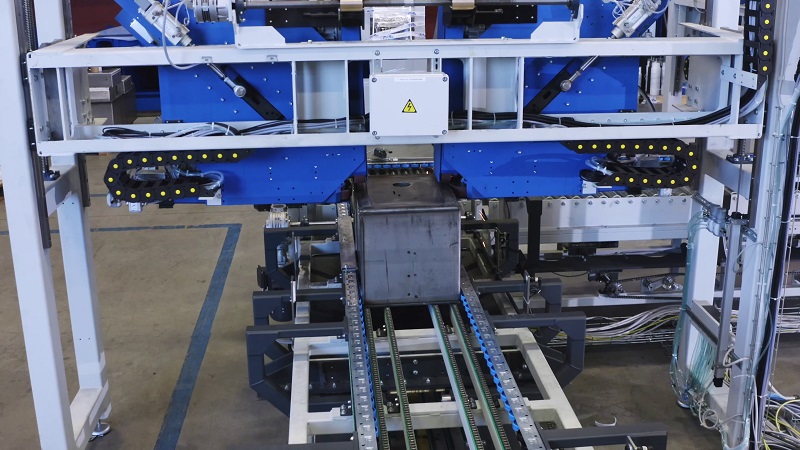

Lavorando casseforti di formati e dimensioni diverse, si aveva inoltre la necessità di adattarsi come ci ha spiegato Giulia Camisa. «Abbiamo dovuto creare un macchinario che innanzitutto sostenesse il peso di diversi formati, anche fino a 100 kg. Abbiamo dovuto ragionare su un sistema che cambiasse formato automaticamente attraverso semplici ricette definibili da PLC. Indicando le dimensioni della cassa, la linea infatti si adatta in maniera tale che la cassaforte sia bloccata in posizione, abbia la lavorazione corretta e le teste agiscano sempre nelle medesime posizioni. Entrando nel dettaglio dell’impianto: la linea è composta da tre blocchi di lavorazione che agiscono sulla cassaforte. Dovendo lavorare i diversi lati sono state previste 6 teste smerigliatrici per ogni blocco che lavorano contemporaneamente (in totale quindi 12), con 3 teste di spazzolatura: la prima stazione lavora due lati, quindi la scatola viene girata in modo da permette la lavorazione degli altri due lati. Questo vuol dire che all’operatore è richiesto solo caricare la cassaforte sulla macchina, tutta la movimentazione successiva viene gestita infatti in automatico che, al termine della linea, riconsegna la cassaforte finita richiedono solo lo scarico del pezzo. L’impianto è inserito in una cabina insonorizzata e viene comandato interamente da PLC, il che permette di ottimizzare e replicare il processo in maniera identica su qualunque tipologia di prodotto».

Il sistema automatico che gestisce la regolazione della dimensione della scatola prevede un sistema di sensori e fotocellule di rilevazione del pezzo, a cui si aggiunge un sistema ortogonale per movimentare la scatola quando è necessario cambiare il posizionamento. Lo stesso sistema gestisce anche l’uscita del pezzo dalla linea che, ricordiamo, ha una struttura a ferro di cavallo. «Anche se lavorazione è semplice – ha aggiunto Camisa – perché comunque stiamo parlando di rimozione di saldature, lo studio del processo è stato complesso. Siamo infatti di fronte a materiale pesante e, soprattutto, a una finitura che deve essere molto curata dal punto di vista estetico: si tratta di casseforti che andranno installate negli alberghi e nelle case con range molto precisi per quanto riguarda le tolleranze».

Nuove sfide, nuove soluzioni

Anche la scelta della grana dei nastri o delle spazzole ha richiesto una lunga fase di studio e test fino a individuare l’inclinazione corretta per ottenere le finiture richieste dal committente. «Nel progettare questa macchina – spiega Camisa – abbiamo lavorato inizialmente ‘sulla carta’, poi quando abbiamo sviluppato il prototipo si sono aggiunte nuove sfide da risolvere e, di conseguenza, aggiunti nuovi componenti, come ad esempio la rulliera di uscita per le scatole». Questo ha significato anche un riaggiornamento del progetto.

«Abbiamo ovviamente anche dovuto aggiornare tutto l’impianto elettrico, il software, la gestione del processo di collegamento dei motori e della catenaria. Abbiamo dovuto anche aggiungere sensori e riprogettare alcune parti della linea. Con impianti così particolari è sempre complicato prevedere ogni singolo movimento in fase di progettazione, spesso in fase di realizzazione si devono ripensare alcune parti per superare delle problematiche. Come dicevamo un esempio è stato quella della rulliera: quando la cassaforte arrivava sotto le spazzole scivolava, questo non permetteva una corretta smerigliatura e obbligava alla sostituzione dei rulli con troppa frequenza. Gecam vuole fornire al cliente un impianto dove occorra la minor manutenzione possibile, interventi troppo frequenti riducono la produttività della linea e rischiano di creare dissimmetrie ogni volta. L’obiettivo è che solo i consumabili vanno cambiati, quindi i nastri e le spazzole»

L’approccio Gecam allo speciale

Ricevuta la richiesta di satinare delle casseforti, Gecam ha iniziato la progettazione partendo dalle soluzioni per la lavorazione di scatole già presenti nel suo catalogo. Una volta noti i tempi in cui realizzare il lavoro, i quantitativi al giorno di pezzi da ricavare, i modi e soprattutto il numero di operatori richiesti, gli esperti Gecam propongono un impianto speciale automatico o semiautomatico che risponda a queste esigenze preparando una bozza di impianto con layout molto semplice. Quando questa proposta viene approvata dal cliente, si parte con la progettazione. Da questa fase alla messa in moto c’è un periodo di tempo che varia di progetto in progetto e che può essere influenzato da molti fattori. Il risultato finale è però sempre per Gecam un impianto testato, compatto nelle dimensioni, facile da utilizzare e da manutenere e che risponde alle richieste iniziali.

«Per impianti speciali e robotizzati – conferma Giulia Camisa – cerchiamo di creare strutture effettivamente utilizzabili da tutti, senza che occorra una mole di ore di formazione». L’interfaccia è stata quindi resa molto semplice, i parametri che deve inserire l’operatore sono pochi. Inoltre, la macchina arriva a destinazione già programmata e collegata in rete per un’assistenza immediata da remoto.

Lo speciale fidelizza il cliente

«Per noi – ci spiega Camisa – il grande vantaggio di realizzare impianti con questo livello di personalizzazione è che creano un legame forte tra Gecam e il cliente: il cliente è consapevole che gli ha risolto un problema e ha un rapporto diverso rispetto a quando si fornisce una satinatrice standard. Sono commesse impegnative ma su cui puntiamo molto, anche a livello strategico». Per Gecam impianti e linee customizzate hanno un ruolo importante: «A livello di fatturato, pesano oggi per il 40%. Abbiamo avuto anni in cui lo speciale era molto di più, soprattutto perché in presenza di finanziamenti statali o europei tendenzialmente le aziende prendono coraggio e fanno un investimento. Un impianto speciale è infatti anche una scommessa per l’azienda, perché si deve cambiare completamente mentalità, sia a livello di operatori sia di organizzazione del flusso di lavoro.

Spesso è con questi impianti che si inserisce per la prima volta un robot in azienda ed è quindi un momento di passaggio per tutta la realtà in cui viene installata». Anche per Gecam questi impianti richiedono un grande impegno a tutti i livelli, dall’ufficio tecnico agli operatori, ma anche per quanto riguarda la componentistica richiesta. «In un anno ne realizziamo quindi un numero ridotto, proprio per dargli l’attenzione e l’impegno che meritano».

di Loris Cantarelli & Edoardo Oldrati