Retrofitting: rimedio od opportunità?

È un titolo abbastanza forte e volutamente provocatorio che però chiarisce da subito l’intento di questa intervista in cui cercheremo di affrontare e spiegare quali siano gli aspetti preponderanti di un retrofitting o revamping che dir si voglia. Inglesismi a parte, in italiano questi termini significano adeguamento e ammodernamento e, comunque li si voglia vedere, rappresentano certamente un’opportunità interessante per le aziende.

Già, un’opportunità! Un’opportunità che non tutti sanno valutare con attenzione per comprendere che, con un investimento più contenuto rispetto all’acquisto di un macchinario nuovo è, possibile ringiovanire e dare una seconda vita a quei sistemi e mezzi di produzione – nel caso specifico parleremo di sistemi di taglio termico che, logorati da anni di affidabile utilizzo, non sono più in grado di garantire il loro standard prestazionale o non sono più adeguati ai nuovi paradigmi produttivi imposti dal mercato attuale. Certo, non parliamo di macchinari devastati dall’usura o dall’incuria di un impiego intensivo privo di quella minima cura manutentiva necessaria, ma di macchine e soluzioni comunque funzionanti e operative che con un adeguato intervento possono tornare nel pieno della propria capacità produttiva o adeguarsi ai nuovi standard richiesti.

Occorre però rivolgersi ad aziende e operatori specializzati, capaci di effettuare interventi commisurati all’effettivo stato in cui versano i macchinari soggetti a retrofitting e al nuovo capitolato prestazionale richiesto alla macchina. Ma è, forse, qui, l’aspetto più critico da affrontare quando si decide di “retrofittare” un sistema di taglio. A chi mi rivolgo? Quali sono le skills e il know how che devono avere le aziende e i tecnici che svolgono questo mestiere? Ecco, allora, che ci siamo rivolti a chi ha dedicato una parte importante del proprio lavoro a questo genere di attività; abbiamo, infatti, intervistato Gianluca Medini e Sandro Tanini, rispettivamente Direttore Tecnico e Direttore Commerciale di Eurosoft, nel tentativo di dare un contributo formativo, speriamo importante, utile a far crescere e diffondere quanto più possibile una conoscenza di base che possa suggerire la migliore decisione da prendere di fronte al dilemma se sostituire un sistema di taglio o retrofittarlo. Eurosoft è una realtà italiana di assoluta eccellenza nello sviluppo di sistemi CAD/CAM e hardware applicati nel campo dell’automazione di tutte le tecnologie di taglio, le cui competenze ingegneristiche, software e matematiche le permettono di proporsi sul mercato con software e sistemi di controllo numerico (CNC) sempre più performanti, sofisticati e al tempo stesso di semplice applicazione e utilizzo. Insomma, soluzioni ideali per eseguire il retrofitting di qualsiasi sistema di taglio, sia esso laser, plasma od ossitaglio.

Iniziando dall’ABC, vi chiedo di darci una sorta di definizione di retrofitting e di spiegarci cosa si intende con questo termine?

GIANLUCA MEDINI. Partirei allora dalla definizione riportata sul dizionario Treccani online in cui si legge: “Nella tecnica, modifica di una macchina, di un apparecchio, di un impianto, ecc., operata per includervi cambiamenti (sostituzione di parti, aggiunta di nuovi elementi) introdotti in modelli più recenti, allo scopo di soddisfare nuove esigenze o di corrispondere a requisiti normativi successivi al momento della produzione”. Si tratta quindi di un’opera complessa che può prevedere un semplice mantenimento del livello di funzionamento iniziale della macchina o, più probabilmente, un miglioramento sia in termini di prestazioni che sotto l’aspetto normativo. Per chiarire meglio, ci tengo a rispondere innanzitutto alla domanda posta nel titolo: il retrofitting è una grande opportunità e vi spiego subito perché. Incentivi per l’Industria 4.0 a parte, che in questi ultimi anni hanno effettivamente fatto propendere l’ago della bilancia in modo inequivocabile da questa parte, l’acquisto di un nuovo macchinario per il taglio lamiera ha certamente un forte impatto nel bilancio di un’azienda. Oltretutto, questo ha un ciclo di vita ottimale massimo di un decennio poiché dipende, in primo luogo, dal tipo di tecnologia di taglio, dalle condizioni ambientali in cui opera e da altri fattori minori.

Fino a poco tempo fa, era prassi comune sostituire il vecchio macchinario con uno nuovo più affidabile. Oggi, però, per molti nuovi impianti, in particolare per quelli di fascia media, la tecnologia meccanica non ha avuto un’evoluzione che possa fare la differenza rispetto al vecchio e, pertanto, il retrofit rappresenta una soluzione che sta prendendo sempre più campo con un rapporto costi/benefici nettamente vantaggioso. Questa operazione non è assolutamente da considerarsi un ripiego, una soluzione secondaria, bensì un sistema intelligente che permette di riattualizzare una macchina già installata senza la necessità di apportare ulteriori lavori di adeguamento agli impianti elettrici, di aspirazione e la riorganizzazione delle aree produttive. Le operazioni di retrofit, quasi nella totalità dei casi, permettono di riportare la macchina da taglio in condizioni “migliori” di quando è stata acquistata la prima volta, risparmiando ben oltre il 50% rispetto a un sistema nuovo.

Di norma, quali sono le parti dell’impianto oggetto di sostituzione e adeguamento nel caso di un retrofit?

G. MEDINI. Mi consenta di dire che Eurosoft è stata tra le prime aziende a mettere a punto una soluzione verticale, attuale, modulare e personalizzabile per il processo di rinnovamento completo dei sistemi di taglio. Detto questo, in base agli obiettivi iniziali che vengono, di volta in volta, fissati al momento della scelta di operare un retrofit, le parti generalmente sostituite possono essere la sorgente di taglio, l’unità di governo o il controllo numerico, le componenti elettroniche per esempio legate al motion control e quelle relative alle sicurezze di processo e, infine, il software CAD/CAM di gestione e programmazione. Ognuna di queste voci porta con sé la necessità di fare alcuni riflessioni interessanti poiché, pensando alle sorgenti di taglio, molto spesso, si sente parlare di retrofit anche nel caso in cui

queste vengano semplicemente attualizzate o “upgradate”. Nel caso di impianti plasma, magari vecchi vent’anni, la semplice sostituzione del generatore di taglio con uno nuovo, più tecnologico e moderno, può, ad esempio, dare nuova vita a un impianto, in modo molto semplice. Risultato raggiunto? Non proprio! Infatti, anche se è certamente vero che circa la metà dei retrofit contempla “solamente” la sostituzione della sorgente di taglio, il risultato lascia molto spesso insoddisfatto il cliente che non vede risolte molte di quelle problematiche che, in realtà, non erano connesse con la qualità della sorgente. Non a caso, la totalità dei retrofit svolti in Eurosoft (direttamente o indirettamente) prevede la sostituzione del CNC. Oltre che essere il componente che tende a invecchiare più rapidamente come hardware, il controllo numerico è un concentrato di conoscenza e soluzioni che diventa, per sua natura, obsoleto in pochi anni; da un punto di vista di prestazioni, di semplicità di utilizzo e di qualità complessiva dell’impianto, la sostituzione del CNC vanta il miglior rapporto costi/benefici. Eurosoft utilizza un proprio CNC, frutto di oltre trent’anni di attività di ricerca, sviluppo ed esperienza. Con la semplice gestione del CNC la macchina acquisisce un sistema di controllo e un’interfaccia utente allo stato dell’arte dell’attuale tecnologia.

Potremmo a questo punto considerarci a un buon livello di retrofit?

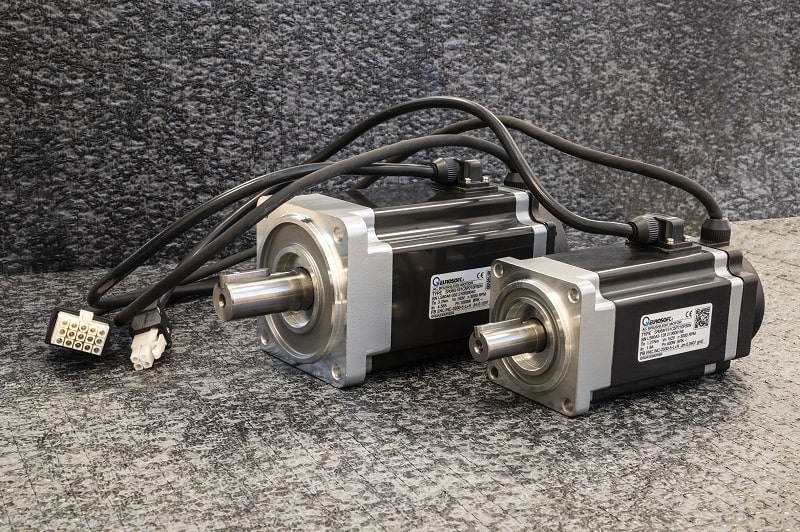

G. MEDINI. Direi di no! In circa il 50% dei casi, oltre al CNC vengono sostituiti driver e inverter, ovvero le parti elettroniche legate al motion control e al funzionamento in generale. Si tratta di componenti che possono durare alcune decadi; molto spesso, la convenienza della loro sostituzione dipende dalla loro obsolescenza (costi molto alti in caso di necessità di riparazione / sostituzione) o da performance che nel corso del tempo si sono evolute. Alcune volte, oltre ai motion drives, vengono sostituiti anche i motori; in questo caso, spesso, si sostituiscono con motori assoluti che hanno il pregio di non richiedere la procedura di homing all’accensione della macchina.

È una sorta di concatenazione in quanto, sostituendo i motion drivers della macchina, molto spesso, si cambia anche tutta l’elettrotecnica (il quadro elettrico e il cablaggio bordo macchina). In questo caso, la ragione sta nel fatto che, a fronte di una spesa minima, la sostituzione delle parti elettrotecniche, migliora notevolmente le prestazioni della macchina eliminando, di fatto, quei fastidiosi inconvenienti che spesso affliggono i sistemi con parti elettrotecniche vetuste. Parlando di obsolescenza, una voce molto importante sono le parti di sicurezza che, molto spesso, devono assolutamente essere aggiornate per far sì che la macchina ottemperi ai criteri di sicurezza attuali. Anche in questo caso, sovente, si tratta di modifiche dal costo esiguo, ma che (oltre che per una questione normativa) garantiscono un comportamento più sicuro del macchinario diminuendo in modo significativo il rischio derivante dal suo impiego.

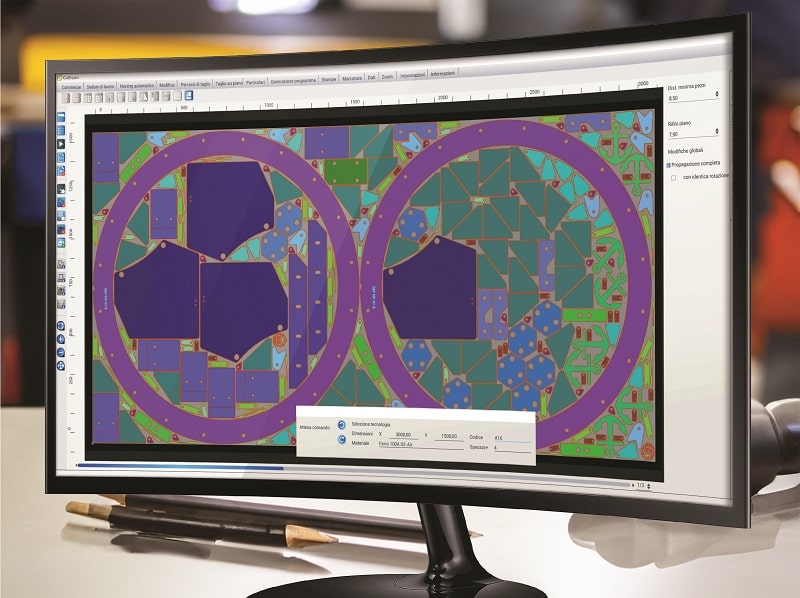

“Last but not least”, è il tema del software CAD/CAM. Nel caso di impianti molto vecchi o gestiti da altre tipologie di CNC, la sostituzione del CAD/CAM viene frequentemente operata. Di norma, non è obbligatoria ma piuttosto conveniente; dopotutto, il retrofit è il momento ideale per operare un miglioramento significativo a livello organizzativo. Nel nostro caso, il software proposto è CutExpert che rappresenta quanto di meglio si possa richiedere per il taglio (specialmente se termico). È il nostro prodotto di punta ed è disponibile in due versioni, solo carpenteria o carpenteria + libreria di parti parametriche può essere ulteriormente arricchita dal pacchetto sheet metal Sync3D, dal nesting avanzato Mosaico e dal software per Industria 4.0 Revolution.

A proposito di Industria 4.0, un retrofit può usufruire delle agevolazioni previste?

SANDRO TANINI. Certamente. Molto spesso un macchinario che non risponde ai requisiti 4.0 può invece diventare un macchinario pienamente compatibile. In questo caso, il costo degli apparati che vengono installati, oltre che il costo del lavoro necessario a operare, può beneficiare delle agevolazioni 4.0. Solamente eventuali interventi meccanici (o comunque gli interventi che non hanno come fine il rendere la macchina rispondente ai requisiti 4.0) non possono fruire delle agevolazioni, ma si tratta normalmente di importi minimi.

G. MEDINI. Oggi si parla tanto anche di Transizione 5.0 che dovrebbe andare a premiare le aziende più virtuose e attente alla sostenibilità ambientale e che effettueranno investimenti in beni e attività che portino a una riduzione dei consumi energetici. Un retrofit va sicuramente in questa direzione, trattandosi di un’attività empiricamente da considerare estremamente green. Al momento, però, non è ancora stato emanato il decreto e quindi nulla è così chiaro e definito in merito; restiamo però assolutamente fiduciosi che anche le attività di retrofitting possano rientrare nelle agevolazioni previste per questo nuovo decreto che alla transizione digitale affiancherà anche quella energetica.

E riguardo alla ricertificazione della macchina?

G. MEDINI. Oltre che essere necessaria, in molti casi, vedi per l’appunto quando si vuole beneficiare delle agevolazioni previste per Industria 4.0, la ricertificazione della macchina è molto utile. Il caso più ovvio è quello in cui il produttore originale della macchina non esista più, ma anche in altri frangenti un riesame complessivo del macchinario e la relativa ricertificazione costituisce certamente un esercizio utile che contribuisce oltre, che a operare in modo corretto, ad aumentare la qualità dell’intervento effettuato.

Alcune volte, durante la ricertificazione, soprattutto se operata insieme alla progettazione del retrofit, ci si rende conto che con semplici modifiche l’impianto può essere reso più sicuro ed eliminati certi rischi residui. Eurosoft dispone di tecnici qualificati e dell’esperienza necessaria per effettuare questo genere di attività in modo diretto o come ausilio per un terzo soggetto che opererà la ricertificazione. Ma qui torniamo a quanto detto in precedenza in merito alla necessità di trovare il partner competente.

A tal proposito, quali rischi ci possono essere a operare un retrofit?

G. MEDINI. Come per tutte le attività complesse i rischi possono esserci ma sono per lo più legati a chi opera l’attività di retrofit. I problemi sono ovviamente dietro l’angolo quando, per esempio, non viene accuratamente valutata la situazione dell’impianto e non vengono definiti con precisione gli obiettivi del progetto. Torniamo però alla scelta del partner cui affidarsi perché operare un retrofit, oltre che necessitare delle consuete competenze minime, richiede una notevole esperienza.

La complessità è del tutto simile a quella legata alla costruzione di un nuovo impianto, con l’aggravante che si tratta sempre, e sottolineo sempre, di un progetto speciale, molte volte unico e irripetibile. Se fatto con l’esperienza necessaria il risultato è garantito e lo dimostrano le centinaia di retrofit ormai realizzati da Eurosoft senza che ci sia mai stata una contestazione da parte di un cliente. Questo vale per noi che potenzialmente operiamo sul territorio nazionale ed europeo ma anche per le nostre aziende partner. Va da sé che ci si avvalga anche di aziende (alcune delle quali molto strutturate) sul territorio nazionale al fine di offrire un migliore e puntuale servizio. Anche in questo caso, le competenze sono certificate e garantite e sono frutto di attività pluriennali svolte in sinergia.

Compreso che è più importante e complessa la scelta di chi andrà a operare il retrofit dell’intervento in sé, parlerei, a questo punto, dei vantaggi che si possono avere da una scelta di questo tipo…

G. MEDINI. Gli aspetti positivi sono molteplici e dipendono dal livello di intervento scelto. Analizziamo il caso di un retrofit completo, in cui oltre al CNC vengano sostituite anche le parti di motion control ed elettrotecniche. I vantaggi possono essere legati alle prestazioni della macchina o ricadere positivamente sulla sua

semplicità di utilizzo. Grazie alla sostituzione di motori e drives, ma anche in modo decisivo alla sostituzione dell’unità di controllo, le performance possono variare moltissimo; oltre alle velocità operative e alle accelerazioni, il controllo numerico garantisce una maggiore fluidità di movimento, tempi cicli ridotti e cicli macchina ottimizzati.

S. TANINI. La semplicità di utilizzo di un macchinario è invece diventata un must imprescindibile in un mondo in cui l’utenza media si è evoluta grazie anche all’avvento dell’elettronica di consumo. Interfaccia utente intuitiva, modalità touch screen con la presentazione puntuale e fruibile dei parametri funzionali sono quanto un qualsiasi operatore si aspetta di trovare in un impianto moderno. Un’interfaccia utente ottimizzata, oltre a essere un requisito di Industria 4.0, garantisce un funzionamento più fluido, meno fermi macchina, un miglior feeling da parte dell’operatore per cui si riduce parecchio il rischio di commettere errori rispetto all’operare con interfacce utente complesse e poco intuitive. Vi sono quindi anche vantaggi rispetto alla rispondenza dell’impianto ai moderni criteri di sicurezza.

Parliamo di tempi; quante settimane sono necessarie per operare un retrofit?

S. TANINI. Questa è la tipica domanda che ci viene posta dai clienti; spesso, purtroppo, alcuni di loro prendono, però, in considerazione il retrofit solo nel momento in cui hanno un serio problema con la macchina e il tempo, a questo punto, diventa una variabile importante. Diciamo che non esiste una regola generale, ma in Eurosoft siamo abituati a operare in situazioni di questo tipo con un approccio in due tempi. Si interviene tempestivamente in modo pressoché immediato per “risolvere” rapidamente il problema contingente con una soluzione efficace ma temporanea (ad esempio sostituendo il componente danneggiato con uno revisionato); contestualmente si definisce e si programma l’intervento definitivo che, grazie al fatto che utilizziamo materiali di nostra produzione o disponibili a stock, viene normalmente realizzato nell’arco di un paio di settimane.

Quali differenze ci sono rispetto a un impianto di taglio nuovo?

S. TANINI. Utilizziamo la stessa tecnologia sia per il retrofit che per la fornitura di sistemi a costruttori di macchine; dal punto di vista del software o dell’unità di controllo le differenze non ci sono. Dal punto di vista meccanico, una semplice revisione che comprenda la sostituzione di guide prismatiche, pignoni e poco altro è sufficiente a ripristinare la macchina e a portarla nelle condizioni del nuovo. Come regola generale, più l’impianto è vecchio e più il cliente vedrà dei significativi miglioramenti nell’impianto retrofittato rispetto all’originale. Questa considerazione nasce dal fatto che, pensando a tecnologie mature quali plasma, ossitaglio e waterjet, le tecnologie costruttive delle macchine, negli ultimi trent’anni, non si sono molto evolute.

Non ha ancora parlato di tecnologia laser; immagino però sia scontato e possibile operare retrofit su impianti laser?

G.MEDINI. La risposta è ovviamente sì, ma occorre fare alcune precisazioni per quanto riguarda il passaggio da laser CO2 a fibra. In questo caso, la cabina di protezione della macchina non è certificata (né certificabile) per l’uso con una sorgente laser fibra e deve essere sostituita. Detto questo, l’operazione è tecnicamente fattibile e, oltretutto, le meccaniche di molti CO2 sono spesso migliori di quelle impiegate in sistemi laser fibra economici. Occasionalmente è capitato di operare retrofit su impianti fibra recenti, molto spesso per la sostituzione del CN che non era stato particolarmente apprezzato dal cliente finale. Per essere sinceri, ci aspettiamo che, nel prossimo futuro, questo genere di richiesta sarà molto più frequente in ragione dei molti impianti low cost di produzione extra- europea che sono stati installati nel nostro Paese.

A quanto si aggira il costo di un’attività completa di retrofitting?

S. TANINI. Il costo di un retrofit, fatto bene, raramente può superare il 20% di un impianto nuovo. Se andiamo anche a considerare i costi una tantum che la sostituzione di un impianto in termini di installazione e adeguamenti vari richiederebbero, questa percentuale tende ulteriormente a scendere rendendo il retrofit ancora più conveniente.