Come eliminare il rischio di rotture durante la prova stampi

Fontana Pietro, azienda italiana fornitrice di stampi e particolari di ricambio per case automobilistiche di alta gamma, aveva riscontrato delle rotture durante la prova stampi, nonostante l’area tamponata fosse superiore all’85%. Per risolvere questa problematica, si è rivolta ad AutoForm che ha fornito un software per l’analisi della sensibilità della rigidità dell’utensile, in modo da identificare ed eliminare il rischio di rotture già in fase di simulazione.

Il contatto preciso tra la lamiera e l’utensile mira a garantire un accoppiamento preciso e una distribuzione uniforme della pressione all’interno della pressa. In genere, la quantità di area in cui deve essere garantito un contatto preciso è fissata intorno all’80-85%. Durante la fase di tamponatura, eseguita in prova stampi, tecnici e attrezzisti esperti impiegano una serie di tecniche per allineare con precisione i diversi componenti dell’utensile. Si tratta di un’operazione che può richiedere molto tempo, da alcune settimane a diversi mesi per ogni singolo stampo. Se eseguita in modo improprio o parziale, può creare problemi come le rotture, soprattutto se il processo in questione è molto sensibile al livello di tamponatura. Esiste quindi un notevole margine di miglioramento se si riesce a ridurre il tempo necessario per ottenere una tamponatura ottimale e accurata.

Come si fa tradizionalmente la tamponatura?

Tradizionalmente, la procedura di tamponatura viene eseguita durante la fase di prova stampi. Il team di collaudo utilizza in genere un approccio per tentativi ed errori per determinare il livello di accuratezza della tamponatura in base ai risultati della parte. Il nostro obiettivo è quello di superare i requisiti minimi stabiliti dal produttore, ma vogliamo anche evitare un’eccessiva ingegnerizzazione che comporterebbe costi aggiuntivi senza un valore aggiunto proporzionale. L’intento è quello di trovare il valore ottimale tra i requisiti minimi e l’eccessiva ingegnerizzazione per ottenere i migliori risultati.

Problemi con la tamponatura tradizionale

L’equilibrio tra il soddisfacimento dei requisiti minimi e l’assenza di un’eccessiva ingegnerizzazione può essere molto difficile da raggiungere manualmente in prova stampi. Senza gli strumenti adeguati, diventa difficile capire cosa si deve fare. La discrepanza tra la simulazione e le verifiche intermedie può peggiorare la percezione che la strategia attuata dal team di collaudo sia errata. Ad esempio, sebbene i requisiti OEM indichino una copertura dell’80-85%, non specificano a quale 85% dell’area totale si riferisca. E non sappiamo come il 15% di area non tamponata influisca sul risultato finale. Gli effetti possono variare in modo significativo se l’utensile ha un’elevata sensibilità locale al processo in un’area specifica. Quindi, se quella parte viene tralasciata, si possono rilevare rotture o altri tipi di difetti estetici. I problemi di tamponatura, in particolare, creano maggiore confusione in quanto lo stampo sembra a posto e la percentuale di tamponatura è anche superiore al minimo. Tuttavia, l’elevata sensibilità locale delle aree senza contatto crea problemi.

Il problema si aggrava ulteriormente e il team diventa frustrato dalla costante necessità di implementare varie modifiche e strategie di compensazione per migliorare i risultati. In ultima analisi, ciò porta a dubitare che qualcosa sia andato storto nella progettazione, nella fresatura o nella prova stampi. La disparità tra le intenzioni del progettista e la realtà fa sì che il team di progettisti metta in dubbio la strategia di tamponatura degli stampi adottata dal team di collaudo. La marea di congetture non fornisce alcun indizio concreto e i tecnici possono finire per modificare cose perfettamente funzionanti. Questa situazione può portare a una serie di conseguenze negative, tra cui l’aumento dei costi, il mancato rispetto delle scadenze, la riduzione della qualità degli utensili e, in ultima analisi, il danneggiamento della reputazione e della posizione di mercato del marchio.

Come la simulazione può correggere il problema della tamponatura

La situazione sopra descritta è esattamente la sfida che Fontana Pietro, un’azienda italiana fornitrice di stampi e particolari di ricambio per case automobilistiche come, ma non solo, Ferrari, Lamborghini e Jaguar, stava affrontando nella costruzione stampi mentre completava la tamponatura di uno stampo di imbutitura. Nonostante la quantità di area tamponata (superiore al tipico 80-85% richiesto dai produttori OEM), Fontana ha riscontrato rotture durante la prova stampi (vedere figura1). Il problema non era previsto in quanto il processo di simulazione dello stampaggio non mostrava alcun rischio di rottura (vedere figura 2).

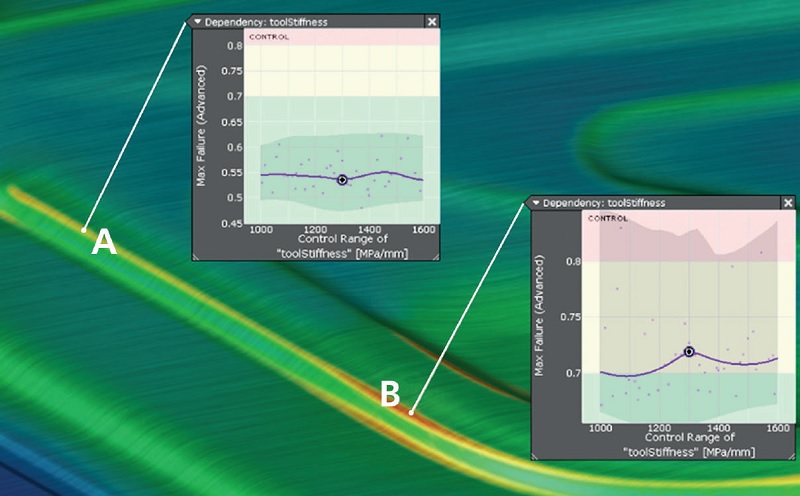

Perché si riscontra una tale differenza tra simulazione e prova stampi (simulazione e realtà)? E soprattutto, come possiamo risolvere questo problema? Avremo bisogno di più tempo e dovremo aumentare l’area di tamponatura dello stampo o dovremmo cercare una soluzione altrove? Questo è ciò che si chiedevano le persone dell’officina insieme a chi si occupa di progettazione. Poiché entrambe le opzioni non sono a costo zero, è necessario ottimizzare i tempi e i costi della risoluzione dei problemi e consegnare lo stampo con la massima qualità possibile. Essendo utenti esperti di AutoForm da molti anni e conoscendo la capacità del software di eseguire analisi di sensibilità su diversi parametri di processo, il team di progettazione ha deciso di indagare e valutare la sensibilità del processo al livello di tamponatura, piuttosto che fare altre ipotesi. Indagare l’effetto del livello di tamponatura nell’applicazione software significa valutare l’effetto del parametro denominato Tool Stiffness (rigidità dell’utensile) sul rischio di rotture. Il risultato è mostrato nella figura 3. Il valore della rigidità dell’utensile fornisce un’informazione qualitativa sul livello di tamponatura (rigidità = 0 significa contatto perfetto tra lamiera e matrice in tutta l’area di imbutitura; rigidità superiore a 1000 = livello di tamponatura inferiore).

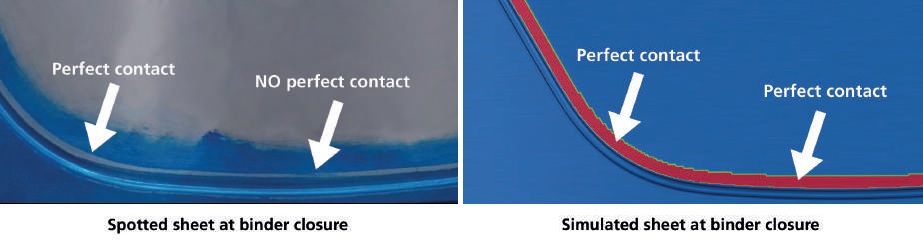

Confrontiamo l’effetto della rigidità dell’utensile nelle due aree contrassegnate da A e B nella figura 3. In A l’effetto è trascurabile, il che significa che il rischio di rotture non aumenta al variare della rigidità. In B, invece, i valori superiori a 1.000 della rigidità dell’utensile (corrispondenti a un livello più basso di tamponatura) mostrano un aumento del rischio di rotture. Di conseguenza, la tamponatura reale dovrebbe essere la più accurata possibile per un confronto significativo. Pertanto, sulla base di questo risultato, l’indagine è andata avanti e si è proceduto a un confronto tra lo stato reale della tamponatura e l’obiettivo fissato dalla simulazione del processo. La figura 4 mostra i risultati di questo confronto: c’è una certa discrepanza tra la realtà (area del premilamiera non completamente tamponata) e la simulazione (area del premilamiera perfettamente tamponata al 100%).

Sulla base di questa analisi, Fontana ha deciso di riprendere la tamponatura dell’area del premilamiera e di farla coincidere con la simulazione fino alla scomparsa della rottura (il più accuratamente possibile)!

Conclusioni

Comprendendo il livello di tamponatura richiesto per un processo, il team di progettazione e prova stampi può ottimizzare i tempi e i costi associati alla fase di prova stampi per soddisfare i requisiti minimi senza sovra-ingegnerizzare l’utensile. L’uso tempestivo dell’analisi di robustezza e di sensibilità aiuta a rilevare i problemi causati dalla tamponatura già in una fase precoce della prova stampi.

È possibile, non solo trovare una soluzione corretta e semplice, ma anche adottare azioni correttive nelle fasi iniziali per ridurre al minimo le perdite e aumentare la redditività. Inoltre, gli OEM ricevono uno stampo di alta qualità entro la scadenza concordata.

di Anna Gonella