Con Prima Power affrontiamo il tema dell’automazione nei processi di taglio

Alla sua terza edizione, la Cutting Week 2023 ha ospitato Prima Power con cui ha affrontato il tema dell’automazione nei processi di taglio. Con Giulio Amore e Francesca Pacella, rispettivamente Laser product manager e Software product manager di Prima Power, abbiamo approfondito il ruolo delle soluzioni di automazione e del software nelle nuove sfide che il mercato impone alle aziende.

L’automazione nei processi di taglio è un tema attuale. Oggigiorno nel mercato della lavorazione della lamiera è corretto dire che automatizzarne i processi di taglio è una scelta obbligata per essere competitivi ed efficienti?

Giulio Amore «Rispondo alla domanda con un deciso “sì” che nasce dalla storia di Prima Industrie e che, dopo il 2020 con la pandemia da Covid-19 e i suoi effetti, è diventato un “immenso sì”. Vi sono tre date significative che spiegano la ragione di questa risposta. La prima è il 1977, quando nasce Prima Industrie che, già nell’acronimo del proprio nome – PR.I.MA. significa “progress in manufacturing automation” -, esprime come la vision dei nostri fondatori, l’Ing. Carbonato e l’Ing. Sartorio, fosse orientata proprio all’automazione. Una seconda data molto importante è il 1991. I primi anni Novanta hanno segnato per noi l’inizio dell’esplorazione dello sviluppo di sistemi automatici, un’evoluzione che ha interessato da allora sia Prima Industrie sia Finn Power; e in particolare il 1994 è l’anno del primo Night Train, un FMS (flexible manufacturing system) che ha la possibilità di collegare tecnologie diverse. Infine, altra data significativa nel percorso verso l’automazione è il 2017, anno in cui fu varato il piano nazionale Industria 4.0 e il nostro Paese si preparava ad avere gli strumenti fondamentali nel campo dell’automazione industriale. Queste tre date segnano l’orientamento verso l’automazione della nostra azienda che si consolida proprio nel 2020, con l’era Covid, quando essere automatizzati diventa improvvisamente un’assoluta necessità per tutti. È stato allora che sono diventati chiari i vantaggi e i valori aggiunti dell’automazione nei processi di taglio o in qualunque processo industriale».

Dunque, quali sono i vantaggi e valori aggiuntivi apportati nel taglio laser dalle soluzioni automatiche o automatizzate?

G.A. «Si possono riassumere in cinque macro punti: la maggior precisione, perché all’elevata precisione nei tagli, caratteristica del taglio laser, si aggiunge quella della gestione del materiale, in termini di tempi nella gestione del materiale stesso; la velocità di produzione, poiché gli utilizzi della macchina laser sono stabiliti dall’automazione e non più dall’operatore; la riduzione dei costi, in quando le macchine possono essere programmate per funzionare in modo autonomo, sgravando il personale addetto dai compiti più onerosi; il miglioramento della qualità, che diviene costante e uniforme grazie alla maggior cura nella gestione del materiale; e la flessibilità, in quanto le soluzioni di automazione del taglio laser possono essere utilizzate per una vasta gamma di applicazioni».

Prima Power propone un’ampia gamma di moduli per le operazioni di carico, scarico, prelievo, smistamento e impilamento di lamiere e pezzi: vi chiedo una panoramica su queste soluzioni, evidenziando quelli più adatti al processo di taglio. In particolare, vorrei approfondire il robot di prelievo e impilamento PSR 2D.

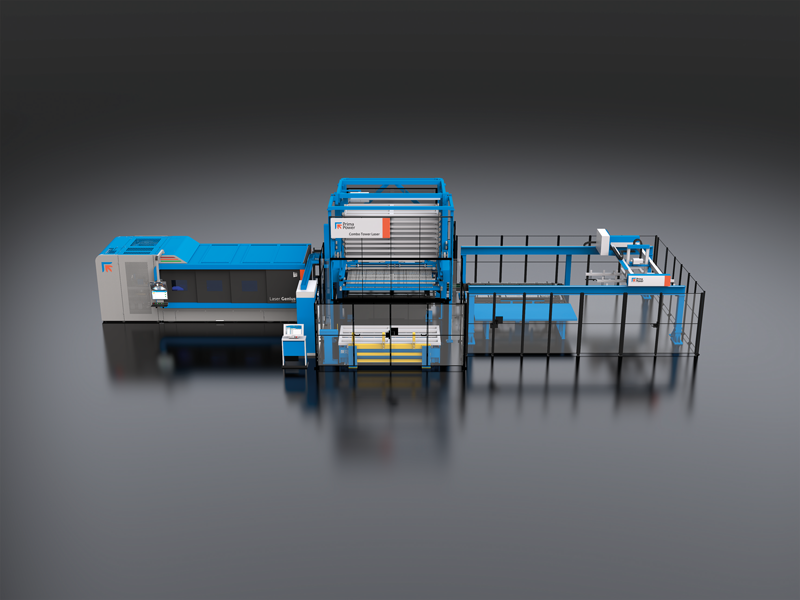

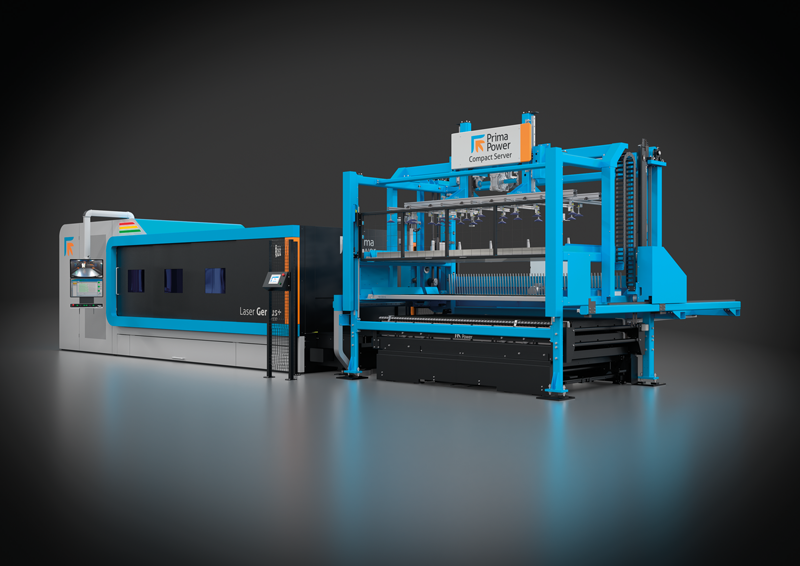

G.A. «La gamma di moduli proposta da Prima Power per le varie funzionalità è progettata per offrire soluzioni flessibili ed efficienti al mercato della lavorazione della lamiera. In particolare, però, tutte queste automazioni sono pensate per essere modulari. A partire da una fornitura che comprende come standard un Cambio pallet automatico, i nostri laser 2D possono crescere anche con un concetto di automazione di “Linea”: un sistema di carico e scarico, una terza stazione e un PSR (picking and stacking robot), fino a connettersi direttamente a una pannellatrice automatica ed eventualmente a un magazzino FMS, meglio definito come Logistic Center poiché, a differenza dei magazzini normali, è pensato per gestire anche i pezzi lavorati. Dunque progressivamente, a seconda delle esigenze del cliente, si possono aggiungere soluzioni. La modularità, quindi, è il principio fondamentale della nostra proposta, ovvero la possibilità di accrescere il sistema durante il tempo e di collegare più tecnologie. L’applicazione di modularità è consentita però anche ai sistemi standard, con la possibilità di crescita per funzioni: da semplici sistemi di carico-scarico – Compact server – a piccoli magazzini a una o due torri, fino ai più complessi FMS in grado di connettere impianti multi-tecnologia.

Il picking and stacking robot (PSR), in particolare, permette la separazione automatica del pezzo tagliato dallo scarto e la pallettizzazione dei pezzi. Tra le tante caratteristiche che possiede, una delle più importanti è che opera direttamente dalla terza stazione. Si avrà, quindi, un cambio pallet dotato di tre posizioni che suddividono le funzionalità specifiche della cella di automazione: il laser per il taglio, la torre o l’automazione di carico-scarico, e l’operazione di prelievo e impilamento del pezzo in una specifica posizione. Altre caratteristiche del PSR sono di avere la più grande area di stoccaggio disponibile sul mercato e di avere tre barre di presa a movimento individuale, ciascuna delle quali ha quattro gruppi di ventose che possono muoversi in maniera indipendente. È in grado di gestire anche pezzi di 1,5×3 m, grandi come l’intera area di lavoro della macchina, o 2×4 m, oppure pezzi molto lunghi e sottili. Un altro vantaggio è la possibilità di ricorrere, oltre che a ventose, anche all’uso di magneti. In ultimo, è dotato di una sola pinza che si adatta a geometria, dimensione e peso del pezzo, e ai diversi profili presenti nel pezzo stesso, senza avere la necessità di cambio utensili. In tal modo ogni fase di lavorazione diventa molto più veloce, incrementando l’efficienza del taglio laser. In definitiva il PSR aumenta qualità, efficienza, utilizzo della macchina e soprattutto la sicurezza perché sgrava l’essere umano dalle operazioni più impegnative».

Quando parliamo di automazione dei processi di taglio tendiamo a concentrarci su soluzioni hardware, anche a livello di software si possono però fare importanti passi in avanti, grazie a tecnologie come l’AI che permette di automatizzare attività di programmazione e nesting, ma anche di gestione o monitoraggio delle macchine. Quanto è importante il software nell’evoluzione dei reparti di taglio?

Francesca Pacella: «Le tecnologie digitali sono presenti nelle fabbriche già a partire dagli anni Settanta, ma è stato l’avvento dell’Industria 4.0 a portare il software, che è cuore e cervello delle principali tecnologie abilitanti, ad assumere un’importanza predominante a tutti i livelli. Il software industriale si espande sia a livello orizzontale, interconnettendo i diversi siti operativi dell’azienda – i sistemi di progettazione, programmazione e produzione -, sia in maniera verticale, interconnettendo i sistemi informativi al fine di rendere il processo di produzione veloce, flessibile ed efficace. Il software dunque è fondamentale anche nei reparti di taglio, in termini di programmazione delle macchine, interfaccia con l’operatore, gestione della produzione e interconnessione con i sistemi aziendali.

Offrire una soluzione ai clienti che operano nel settore manifatturiero significa quindi dare soluzioni digitali che li aiutino nell’organizzazione e nel controllo della produzione, senza sostituirsi ai sistemi informativi già presenti – ERP e MES -, ma offrendo una sinergia efficace che spinge al massimo le possibilità dei clienti. La suite software di Prima Power segue una road map sinergica con i trend di mercato, le tecnologie emergenti e le richieste del cliente, al fine di fornire soluzioni competitive e sempre aggiornate in un ecosistema software solido e in grado di guardare in maniera olistica intorno alla macchina. Ciò significa offrire non solo automazioni alle macchine ma anche servizi di software in grado di ottimizzare il lavoro e avere sempre una gestione efficace della produzione».

Un tema di cui si sente spesso parlare è la gestione del dato. Le aziende italiane attive nel taglio lamiera possono essere già definite data-driven? Cosa può fare Prima Power per chi vuole iniziare o completare questo processo evolutivo?

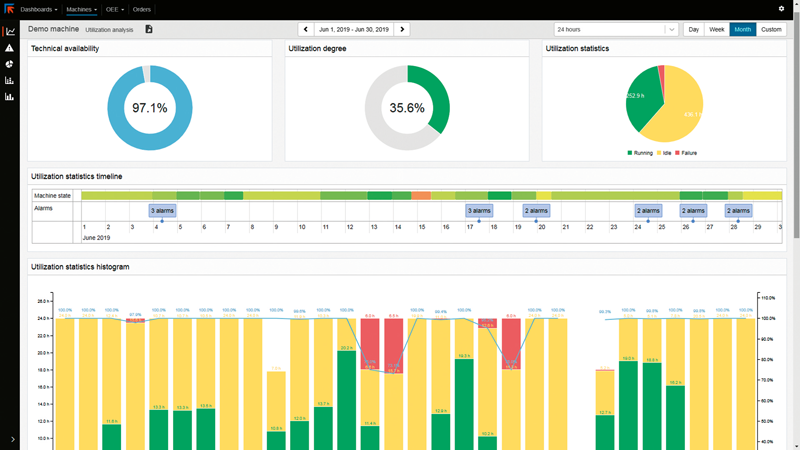

F.P. «Le data-driven sono le aziende che considerano la gestione del dato non come un fattore tecnico ma come un pilastro strategico del business. Essere data-driven significa farsi guidare dai dati, analizzarli e utilizzarne le informazioni per prendere decisioni oggettive. La diffusione del modello Industria 4.0 ha portato all’interno delle aziende nuove tecnologie software e ha cambiato il modo di approcciarsi alla produzione e alla realizzazione di processi produttivi. Le aziende italiane attive nel taglio della lamiera non si sono fatte scappare questo importante e velocissimo treno. Le nostre soluzioni hanno tenuto il passo con questo trend e forniscono gli strumenti necessari per sfruttare al meglio i dati relativi a macchine e produzioni. Il portafoglio di prodotti è ampio e diversificato, e si adatta ai vari livelli di data-driven dell’azienda. Per esempio, il pacchetto Tulus Office permettere di avere tre diversi livelli di digitalizzazione, dall’interconnessione con il gestionale a una programmazione integrata con il software Cam, e avere sotto controllo tutta la produzione. Tulus Analytics crea report personalizzati dai dati di produzione cosicché il cliente possa avere una visione d’insieme dell’intera produzione. Vi si aggiungono poi le informazioni relative allo stato della macchina e altri dati utili a pianificare la produzione, prevedere interventi di manutenzione ecc. Prima Power Smart Remote Care, invece, è il servizio di analisi dei dati raccolti dalle macchine connesse e trasmessi sul Cloud di Prima Power che consente di controllare lo stato di funzionamento di una macchina e di avere un accesso efficace e tempestivo a eventuali manutenzioni, riducendo i fermi macchina».

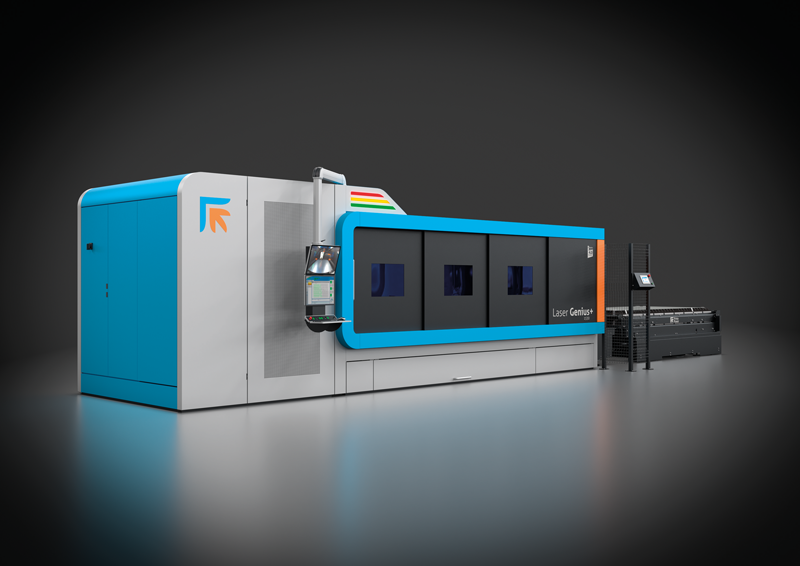

Con il lancio di Laser Genius+ Prima Power ha proposto una piattaforma di macchine per il taglio laser 2D sviluppata per rispondere alle esigenze nuove del mercato: in questi mesi che feedback avete ricevuto dalle aziende italiane? Quali caratteristiche di queste macchine sono state maggiormente apprezzate?

G.A. «Laser Genius+, disponibile dal 2022 nelle tre taglie 1530, 2040 e 2060, ha ottenuto sinora dal mercato feedback positivi. I clienti apprezzano in particolare la velocità che la rende estremamente produttiva e migliora l’efficienza del processo di taglio; la connettività, che negli ultimi anni è percepita come un’esigenza importante persino dalle piccole industrie; e la personalizzazione, cioè la sua capacità di adattarsi al sito del cliente pur essendo una macchina standard. Particolarmente apprezzate anche le Tech Suites dedicate ai vari processi di taglio, che rendono il laser una macchina flessibile in termini di geometria, assessori e materiali, e soprattutto migliorano il processo in ciascuna delle sue fasi. Così come piacciono sempre i nostri punti di forza storici: Sips, il sistema integrato di protezione dagli impatti degli impianti; Opc (optical position control), il controllo della centratura della lente; il sensore di processo Lisa (light intensity system analyzer) che verifica lo stato delle ottiche e il processo di taglio; e il sensore Check Optics che controlla lo stato del tempo di protezione del vetrino di protezione e della lente di focalizzazione».

In un mercato sempre più competitivo si sono alzate le richieste in termini non solo di produttività, ma anche di qualità del taglio: su questo tema quali innovazioni ha sviluppato Prima Power?

G. A. «La qualità di taglio per il laser in fibra oggi è una tecnologia matura. Nel 2020 siamo stati tra le prime aziende a introdurre il concetto di Gas Mixer. Nasce come evoluzione dell’ormai consolidato taglio in aria compressa, che ricorre appunto ad aria compressa al posto dei gas convenzionali, ma utilizza una miscela con dosature differenti dei gas di assistenza standard, ossigeno e azoto, in grado di aumentare la qualità di taglio. Grazie al bilanciamento di volta in volta dei due gas, il sistema permette di ridurre la rugosità superficiale, la formazione di ossidi metallici e la bava residua nei processi più estremi, inoltre consente di incrementare la capacità massima degli spessori tagliabili. Il tutto avviene in un sistema integrato all’interno del nostro modulo di servizi. La scelta tra il Gas Mixer e il taglio in aria compressa dipende poi dalle specifiche esigenze di ogni applicazione, ma entrambe le tecnologie hanno dimostrato di ridurre i costi di produzione e aumentare la produttività».