Col taglio laser affrontiamo tutte le sfide

Dal 2005, CY-Laser è in prima linea nello sviluppo delle soluzioni e tecnologie più innovative relative al taglio laser. Grazie al suo profondo know-how, può proporre soluzioni efficienti per grandi formati, tagli inclinati, alte produttività, taglio tubi e anche marcatura. Durante la Cutting Week, Federico Zocche, Product Manager di CY-Laser, ha fatto una panoramica dell’offerta dell’azienda e ha raccontato qual è approccio verso le problematiche odierne nell’ambito del taglio laser.

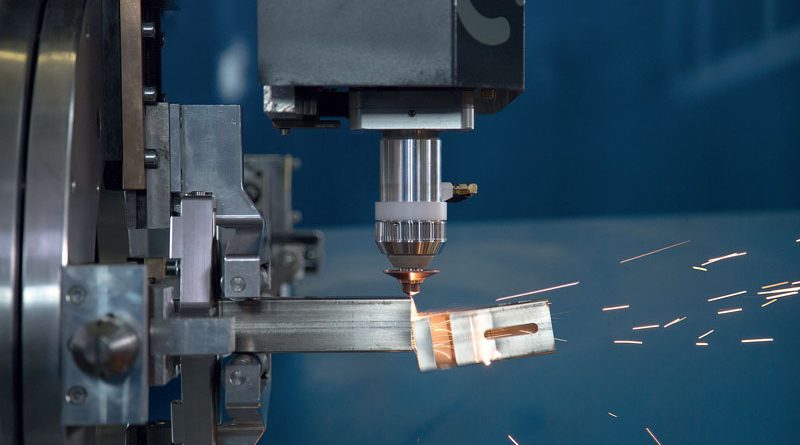

CY-Laser è un’azienda pioniera nella tecnologia laser a fibra ottica per il taglio dei metalli. Siete ben noti per questa tecnologia e in particolare per la testa di taglio proprietaria, EVO, che si è nel tempo evoluta fino ad arrivare a EVO V HP, la versione specifica per le alte potenze. Perché il vostro know-how nello sviluppo di questo componente è ancora un valore aggiunto importante?

Siamo stati i primi, ben 17 anni fa, a scoprire la tecnologia laser a fibra ottica per il taglio dei metalli. La storia è ormai nota a tutti nel nostro settore, ma ci teniamo sempre a ricordarla. Prima di tutto perché ne andiamo molto orgogliosi, poi perché CY-Laser è il frutto di questa rivoluzionaria scoperta; se ci troviamo qui oggi è anche e soprattutto grazie al signor Livio Campana. Il nostro fiore all’occhiello è da sempre la testa di taglio proprietaria che rappresenta per la nostra azienda un enorme valore aggiunto. Essendo stati i primi, infatti, sin dal primo momento abbiamo avuto la possibilità di curarne ogni dettaglio sviluppando un elevatissimo know-how derivato da una lunga esperienza di processo. Disporre di una testa di taglio proprietaria non rappresenta un valore aggiunto soltanto per noi, ma anche e soprattutto per il cliente che per qualsiasi necessità legata appunto alla testa avrà la possibilità di interfacciarsi con un unico interlocutore e non dovrà invece rivolgersi a soggetti terzi con tutto ciò che ne consegue, come succede per alcuni dei nostri competitor. Tornando alle caratteristiche della nostra testa e in particolare alla sua evoluzione negli anni, possiamo dire che la prima testa di taglio prevedeva la regolazione del fuoco manuale, la chiamavamo “testa doppia” perché era dotata di una doppia focale per sfruttare al meglio le potenze limitate dei generatori di allora. La seconda, invece, la EVO I, progettata nel 2009, ha segnato il passaggio da due focali a una sola focale con la regolazione del fuoco automatica. Inoltre, mentre nella testa doppia i movimenti della lente avvenivano tutti manualmente, con EVO I abbiamo deciso di eliminare tutte le parti mobili facendo sì che la focale diventasse un blocco unico e sigillato che ci permettesse di controllare i movimenti dall’esterno. La decisione di rendere la testa ermetica ci è stata di grandissimo aiuto per il processo produttivo perché ha significato eliminare il verificarsi di errori tecnici e il rischio di inglobare polvere o residui, ma soprattutto ha assicurato alle lenti un’aspettativa di vita maggiore. Sempre con EVO I siamo stati fra i primi a introdurre un apposito sistema di controllo delle collisioni con l’obiettivo di preservare l’integrità della testa. Un sistema che prevedeva, in caso di collisione, lo sgancio magnetico della torcia e il blocco immediato della macchina per evitare una eventuale rottura della testa. A EVO I sono seguite negli anni la EVO II, la EVO III, una testa molto più veloce grazie a una struttura più leggera e allo stesso tempo solida e robusta, in grado di migliorare le dinamiche di processo e di sfruttare l’aumento delle potenze laser dei generatori, e la EVO V HP, progettata specificatamente per le alte potenze. EVO III e EVO V HP rappresentano l’ultima generazione di teste alle quali abbiamo abbinato alcuni optional di processo, tra i quali il cambio ugelli automatico, il sistema di controllo automatico delle riflessioni, il sistema di raffreddamento della testa e il sistema di controllo capacitivo dell’altezza di taglio. Inoltre, il nostro costante sperimentare e quindi investire nella Ricerca e Sviluppo, ci ha permesso di mettere a punto in questi anni due fondamentali processi di taglio: VORTEX e VEGA, grazie ai quali la qualità del taglio raggiunge livelli elevatissimi. Sempre con EVO III e EVO V HP sono nate due straordinarie novità che interessano la nostra testa e di cui avremo modo di parlare più tardi, ossia la testa di taglio Bevel e la testa galvanometrica di marcatura.

Una delle sfide più impegnative per tante aziende che tagliano lamiera è rappresentata dai grandi formati. CY-Laser risponde a questa esigenza con soluzioni con struttura aeroplano. Quali vantaggi ha questo approccio? E rispetto alla struttura a Gantry, con cui tanti operatori hanno più familiarità, quali sono i punti di forza?

I nostri sistemi vanno da layout compatti per far fronte alle problematiche di spazio o destinate alla prototipazione, a sistemi più complessi e personalizzati, e proprio questa versatilità rappresenta per noi un grandissimo punto di forza. Nel tempo abbiamo messo a punto due principali strutture costruttive, quella ad aeroplano e quella Gantry. La struttura ad aeroplano è la soluzione che prediligiamo per i grandi formati, perché presenta un’elevata stabilità meccanica e garantisce altissimi livelli di precisione. Vi si può installare un generatore di maggior potenza senza la necessità di apportare modifiche e le parti in movimento sono posizionate nella parte superiore, quindi protette dalle polveri e dagli sfridi di taglio generati dalle lavorazioni che vengono raccolti in un apposito banco sfridi separato. Inoltre, la struttura consente un accesso totale bilaterale al banco interno grazie alla presenza di porte scorrevoli laterali e può essere accompagnata da un magazzino verticale per lavorare più lamiere sul singolo pallet. È adatta al taglio di medi/grossi spessori, può essere realizzata in versione “Long” con la stazione di carico sviluppata lateralmente rispetto al corpo macchina o nella versione “Side” con stazione di carico frontale. Per i sistemi più grandi e maggiormente complessi, grazie a questa struttura, non vi è necessità di riposizionamento della lamiera poiché è lo stesso sistema ad adeguarsi alle esigenze di taglio, evitando così spostamenti talvolta necessari ma rischiosi in termini di errori. La struttura Gantry, invece, in acciaio elettrosaldato e con un design più moderno, è una struttura molto performante e precisa nei movimenti grazie al baricentro abbassato ed è dotata di accesso frontale con possibilità di installare una tapparella mobile sul tetto (nel formato 3.000X1.500 mm), mentre nei formati 4.000×2.000 e 6.000×2.000 mm è previsto un accesso laterale per facilitare le operazioni ordinarie. Si tratta di una struttura dinamica, ottimizzata per il taglio di spessori medio/sottili e per le produzioni massive di serie. Può essere accessoriata con sistema di trasmissione a motori lineari (il più veloce della gamma grazie ai 4 g di accelerazione), oppure con pignone e cremagliera che assicurano un’altissima precisione. Questo tipo di architettura a portale di per sé è garanzia di maggiore rigidezza, e permette di mantenere la precisione anche alle elevate accelerazioni degli assi garantite, appunto, dall’utilizzo dei motori lineari. Inoltre, la struttura, generosamente dimensionata come dimostrano i 14.000 kg di peso, è caratterizzata dalla presenza di banchi integrati che, come anticipato, consentono di abbassare il baricentro per incrementare ulteriormente le prestazioni dinamiche, e sono dotati di cassette per l’aspirazione lungo tutta la lunghezza della macchina e di settori che si attivano e disattivano in base alla posizione della testa nel campo di lavoro. Per concludere, sicuramente la struttura ad aeroplano, sviluppata da oltre 17 anni, equipaggia la maggior parte delle nostre soluzioni e presenta molteplici vantaggi, soprattutto in termini di precisione e accessibilità alla zona di lavoro, ma cede il passo all’architettura Gantry quando si parla di spingere al massimo le prestazioni dinamiche della macchina mantenendo una buona precisione.

Oggi il mercato chiede altissima produttività ed efficienza anche nei tagli inclinati: come risponde CY-Laser a questa esigenza? Quali sono le caratteristiche distintive della vostra testa Bevel?

Come sappiamo, i bordi inclinati sono necessari per la preparazione alla saldatura e per altri metodi di assemblaggio finale. Malgrado sia possibile tagliare un bordo inclinato utilizzando un attrezzo per il taglio manuale, i bordi inclinati sono spesso tagliati per mezzo di una torcia o una testa di taglio specifica per il taglio inclinato e montata su un banco da taglio CNC, su una taglierina per tubi o su una macchina per la lavorazione di travi. Tuttavia, la domanda dell’aumento di produttività, unitamente al costo sempre più alto della manodopera e alla disponibilità sempre più ridotta di operatori specializzati, stanno spingendo le aziende ad adottare tecnologie automatizzate per il taglio inclinato. E mentre in passato questo tipo di taglio richiedeva numerosi test per via dell’elevata quantità di tagli inclinati esistenti, oggi, le nuove tecnologie, come il laser fibra, hanno migliorato notevolmente la velocità, la ripetibilità e la precisione, grazie all’inclusione di parametri comuni all’interno del software utilizzato per controllare il movimento della testa di taglio o della testa laser per il taglio inclinato. In CY-Laser, in realtà, non parliamo quasi più di Bevel, poiché la nostra è più precisamente una soluzione a 5 assi con cianfrino variabile. Grazie alla precisione del laser fibra, infatti, abbiamo la possibilità di ottimizzare il taglio in tempo reale e di gestire l’inclinazione della testa. In tal modo abbiamo inserito in un contesto produttivo la cianfrinatura variabile, che ci permette di variare l’inclinazione durante il taglio come avviene per una testa a 5 assi e di gestire il cambio di spessore, e quindi di parametro, in tempo reale e su tutti gli spessori fino ai 15 mm, rivolgendoci così a un mercato del taglio su sviluppi meccanici di grosso spessore. Altra caratteristica distintiva della nostra testa con cianfrino variabile è sicuramente la fluidità dei movimenti, grazie a un controllo attento del software e all’ottimizzazione degli azionamenti.

CY-Laser propone anche soluzioni per il taglio tubi, offrendo offre due soluzioni: ce le può presentare? Perché avete scelto di puntare su una struttura modulare?

Le nostre soluzioni per il taglio dei tubi sono la CYT5 e la CYT9, due sistemi progettati per tagliare tubi dai profili diversi (rotondi, rettangolari, quadrati o altri profili standard) con diametro da un minimo di 15 a un massimo di 225 mm e di gestire carichi dai 20 ai 40 kg/m. Si tratta di sistemi altamente performanti, affidabili e veloci, con filosofia costruttiva unica con utilizzo di componenti OTS senza fidelizzazione forzata. Entrambi equipaggiati con testa di taglio proprietaria EVO III con sistema di controllo delle collisioni tramite torcia a sgancio magnetico. Tra le principali caratteristiche, possiamo citare l’evacuazione sfridi che è automatica grazie a nastro convogliatore, il settaggio automatico delle morse con regolazione delle griffe per una drastica riduzione dei tempi di cambio produzione, la presa adattiva del tubo con regolazione automatica per una chiusura più efficace su materiali di qualsiasi spessore, la massima aspirazione garantita in ogni momento della lavorazione, la possibilità di eseguire campioni di taglio direttamente a bordo macchina, oltre a un’interfaccia semplice e intuitiva e a un software CAD-CAM con doppia versione (2D e modellazione 3D) che si integra alla rete aziendale per garantire l’assistenza e la diagnostica da remoto e permette di condividere le tecnologie di taglio con i sistemi di gestione e preventivazione. Sempre per entrambe le soluzioni sono inoltre disponibili alcuni optional di processo che contribuiscono a renderle ancora più performanti: VEGA o VORTEX per una finitura ottimale sull’acciaio inox e l’acciaio al carbonio con caratteristiche variabili; taglio ad aria compressa; sistema di ricerca automatica della saldatura e rotazione del tubo in base alla lavorazione; Profile Scan Detection (PSD), controllo profilo e dimensioni reali del tubo per la massima precisione nelle lavorazioni; Testa di Taglio Bevel EVO3D; Testa galvanometrica di marcatura CY-FAST MARK. Il cuore della CYT5 e della CYT9 è sicuramente rappresentato dalla cella di processo. All’interno, la testa di taglio EVO III e la struttura portante che incorpora la morsa Slave permettono che la precisione delle lavorazioni meccaniche sia mantenuta durante tutta la lavorazione del tubo. La movimentazione dei tubi è l’automazione che consente di manipolare il tubo nella cella di processo guidandolo nelle movimentazioni necessarie per completare le lavorazioni previste. Per quanto riguarda il carico del tubo, è disponibile in versioni differenti in base alle esigenze del cliente, ovvero manuale: tramite l’assistenza dell’operatore, automatico, Step Loader, Bundle Loader. Nello specifico, lo Step Loader consente la lavorazione di differenti profili di tubo posizionati in una successione predeterminata ed è consigliato nelle produzioni variabili e/o conto terzismo o nelle produzioni di profili con dimensioni/peso importanti; mentre il Bundle Loader consente la lavorazione di un fascio di tubi aventi tutti lo stesso profilo/dimensione ed è consigliato nelle produzioni massive di serie. Tutte le tipologie di carico disponibili sono integrabili con dei magazzini automatici per consentire una produttività constante e massiva. A seconda del carico installato e delle esigenze specifiche del cliente, sono disponibili le seguenti versioni: a singolo tubo (abbinata allo Step Loader) e a fascio di tubi (abbinato al Bundle Loader). Il magazzino è compatibile con CYLASER SCHEDULER INVENTORY che consente, grazie a una gestione precisa, il costante monitoraggio dei profili in giacenza. In quanto allo scarico, invece, è il componente finale del sistema ed è composto da un modulo fisso avente lunghezza standard di 3 m, integrabile con moduli aggiuntivi (1,5 m ciascuno) per una lunghezza totale di 6 m in base alle esigenze produttive. È, inoltre, presente di serie un’apertura superiore per lo scarico del materiale lavorato con carroponte o automazione. Tornando alla parte software, CY-Laser offre al cliente la possibilità di lavorare sia in 2D che in 3D scegliendo quindi tra due soluzioni. La 2D è sicuramente la più economica e anche la più semplice perché dotata di facile interfaccia per una produzione immediata, mentre la 3D è l’evoluzione della 2D e quindi si rivolge a tutti quei clienti che già lavorano in 3D. Perché abbiamo scelto di puntare su una struttura modulare? Perché per i clienti lo spazio è una questione cruciale e spesso può costituire un problema; di conseguenza, una macchina deve necessariamente essere flessibile. Sappiamo, però, che una macchina “custom” rappresenta un costo elevato e non solo per il cliente, ma anche per il costruttore. Rendere quindi una macchina modulare significa agevolare tutti e ridurre i costi, andando così ad ottimizzare la nostra produzione e aiutando altresì il cliente a raggiungere il proprio business plan e quindi i propri obiettivi finanziari.

Tra le opzioni a disposizione per il taglio tubi mi ha colpito una in particolare: la testa galvanometrica di marcatura CY-FAST MARK. Perché un’azienda come CY-Laser, specializzata nel taglio, si occupa anche di marcatura? Quali sono i plus della vostra soluzione?

In realtà, quando parliamo di CY-FAST MARK, non parliamo meramente di marcatura, ma di un processo di marcatura abbinata al taglio, una cosa che non esisteva prima dell’avvento del nostro rivoluzionario optional. Come ci siamo arrivati? Da un’attenta e costante analisi del mercato e da una pronta risposta alle esigenze dei clienti che ci hanno condotto, grazie anche e soprattutto al nostro team di Ricerca e Sviluppo, alla realizzazione di una soluzione mai vista prima. Addentrandoci più nello specifico, CY-FAST MARK è una testa galvanometrica di marcatura che permette di realizzare rapidamente la marcatura dei pezzi. Normalmente le operazioni di marcatura dei pezzi eseguite con il tradizionale sistema laser sono piuttosto lente, e quindi impegnano una macchina dalle elevate prestazioni con operazioni poco adatte a questa tipologia di impianto. Equipaggiando il sistema, invece, con una sorgente dedicata e una testa laser specifica per l’attività di marcatura, installandola sullo stesso asse della testa principale, permette una riduzione del 40% circa del tempo necessario per questa operazione. Oggi, in un’epoca in cui ogni singolo pezzo prodotto deve essere marcato per garantirne la tracciabilità lungo l’intera filiera produttiva, avere la possibilità di eseguire rapidamente una marcatura di elevata qualità risulta vincente, soprattutto per le realtà che trattano altissimi volumi di produzione e per il contoterzista che in questo modo riesce a soddisfare il cliente offrendo un valore aggiunto rispetto alla concorrenza. CY-FAST MARK permette di marcare velocemente codici a barre o grafica anche su materiali pellicolati e con livelli di marcatura personalizzabili. Il marcatore agisce su un’area di lavoro limitata che dipende dal tipo di lente di focalizzazione montata. Nello specifico, sarà quindi possibile scegliere tra tre differenti aree di lavoro: 80×80 mm, supporto in posizione 1 – Struttura Gantry LM; 112×112 mm, supporto in posizione 1 – Struttura Aeroplano; 174×174 mm, supporto in posizione 2 – Struttura Aeroplano. Per quanto riguarda il software, abbiamo sviluppato l’apposito CAD/CAM, chiamato CYCAMLAB, che permette di gestire: marcatura a zone, è possibile eseguire tutte le marcature entro l’area di lavoro senza ulteriori movimenti della testa; sequenza zone, è possibile definire a propria scelta la sequenza di marcatura; gestione dei parametri di marcature, è possibile selezionare a proprio piacimento parametri come la profondità di marcatura. Il CAM, come succede normalmente, genera il post processor di taglio laser. Successivamente, viene generato un secondo post processor per l’esecuzione delle marcature. La marcatura viene eseguita dall’unità di governo della macchina utensile, che si occupa di caricare la traiettoria nella scheda di marcatura. Il servizio di marcatura è un programma privo di interfaccia utente, che ha il compito di orchestrare le operazioni di marcatura in sincronia con l’esecuzione del post processor di taglio e che si occupa di caricare in memoria il part-program di marcatura, di roto-traslarlo in base all’orientamento della lamiera e di caricarlo nella scheda del marcatore. Le operazioni di comunicazione a basso livello sono demandate ai driver. I dati scambiati sono: nome e traiettoria del post processor da eseguire; orientamento della lamiera; identificativo della marcatura da eseguire; consenso al caricamento della marcatura nella scheda; avvenuto caricamento della marcatura nella scheda.