Salvagnini massimizza l’efficienza del taglio laser

La sfida della competitività impone oggi alle aziende non solo di ridurre costi e scarti nel taglio della lamiera, ma anche di evitare quei “costi nascosti” legati ai gas di assistenza. Abbiamo intervistato Pierandrea Bello, Product Manager per le tecnologie laser in Salvagnini, su questi temi, parlando anche di un altro tema di grande attualità: il ruolo dell’automazione di carico, scarico e sorting.

I grandi rialzi fatti registrare dalla lamiera, il cui costo è in costante ascesa da mesi, rendono ancora più importante ottenere la massima resa di un foglio. In uno scenario in cui ogni sfrido ha un costo economico sempre più pesante per un’azienda, quali soluzioni Salvagnini vengono in aiuto di chi taglia la lamiera?

Il costo della lamiera era in costante crescita da mesi ed è letteralmente esploso nelle ultime settimane a causa del conflitto russo-ucraino. Ad essere esploso, però, è anche il costo dell’energia: parto da questo per fare una riflessione. Le tecnologie Salvagnini sono una sorta di fattore abilitante per il redesign di molti prodotti: possiamo aiutare i nostri clienti a eliminare diverse lavorazioni secondarie, deformazioni, saldature, rivettature. Si tende ad interpretare il redesign in ottica di ottimizzazione del processo produttivo, ma è anche un tema di riduzione dei consumi. Parliamo però di taglio laser e di efficienza, di come ridurre sfridi e scarti. Le soluzioni che possiamo offrire sono tante, e agiscono a diversi livelli: faccio un focus su tre soluzioni particolarmente interessanti. Partiamo allora dalla programmazione e dalla sua ottimizzazione. È impossibile non parlare dell’algoritmo di nesting OPTI, che ottimizza l’utilizzo del foglio di lamiera riducendo al minimo lo sfrido e che è estremamente utile ai nostri clienti.

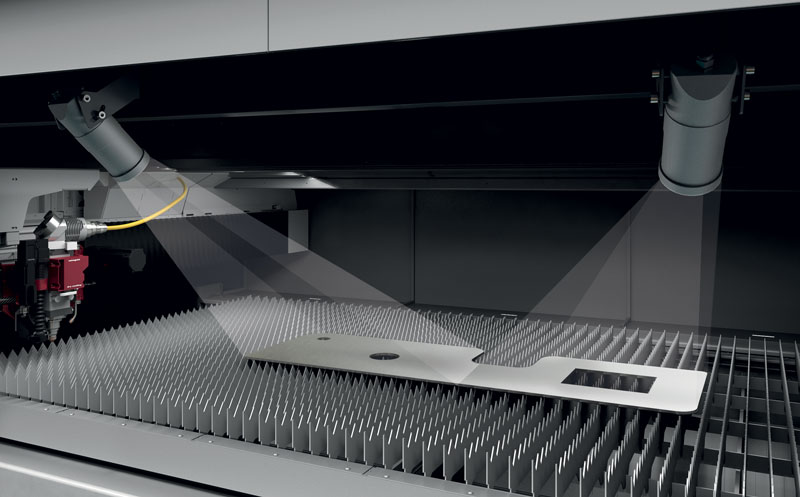

Per quanto riguarda le soluzioni a bordo macchina, invece, mi concentrerei su SVS. SVS è un’applicazione di visione artificiale che permette di recuperare una qualsiasi porzione di sfrido. Direttamente a bordo macchina ricava un dxf dello spezzone e lo utilizza come formato di partenza per nestare rapidamente e automaticamente nuove parti. SVS evita di stoccare e catalogare gli spezzoni, evita di misurarli e di riportare le informazioni a chi si occupa della programmazione in ufficio.

Che problemi risolve SVS? SVS permette di recuperare spezzoni di sfrido senza errori, tagliare rapidamente materiali, formati e spessori differenti, di riprodurre rapidamente parti perse o danneggiate a valle ma anche di sfruttare la gestione delle forme parametriche di STREAMLASER per avere un aiuto concreto nelle fasi di prototipazione. SVS aiuta a recuperare efficienza a diversi livelli: il direttore di produzione apprezzerà soprattutto la reattività e il risparmio di materiale, il programmatore vedrà ridurre il numero di urgenze perché SVS consente di gestirle direttamente a bordo macchina, l’operatore potrà procedere autonomamente alla soluzione di alcune urgenze che senza SVS sono complesse da gestire. La terza soluzione di cui parliamo è SAFE GRID. Se utilizziamo molto la macchina è probabile che le griglie del cambio pallet si sporchino rapidamente richiedendo molta manutenzione per non impattare sulla qualità del prodotto. SAFE GRID è una funzione di STEAMLASER, il software Salvagnini per la programmazione del laser, che permette di ottimizzare il posizionamento delle parti rispetto alle griglie. SAFE GRID ottimizza automaticamente il posizionamento delle parti rispetto alle griglie evitando la sovrapposizione di sfondamenti, attacchi e tagli sull’asse Y. SAFE GRID riduce l’usura delle griglie, i costi di manutenzione, ma migliora anche la qualità delle lavorazioni e l’affidabilità del laser.

Massimizzare la resa di un foglio di lamiera vuol dire anche minimizzare (se non cancellare) gli scarti. Penso ad esempio ai pezzi rovinati in fase di scarico… cosa si può fare per evitare questi costi nascosti ma comunque importanti?

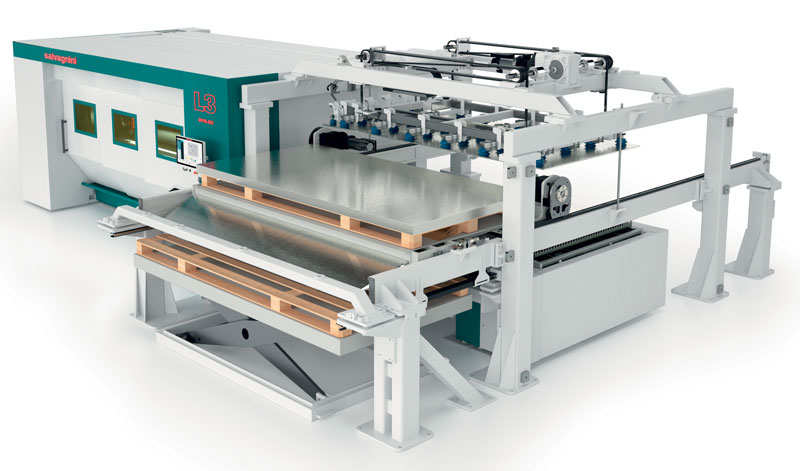

Anche per quanto riguarda la riduzione o l’eliminazione degli scarti la mia risposta deve essere estesa. La riduzione degli scarti passa attraverso soluzioni in macchina e soluzioni a valle del taglio vero e proprio. I laser Salvagnini sono dati di un sensore adattivo di processo, che si chiama APC2 e che monitora in tempo reale le fasi di sfondamento, per un piercing più rapido e di maggiore qualità. Ma APC2 verifica anche eventuali perdite di taglio e, in caso di anomalie, arresta il processo per poi riprenderlo con parametri opportunamente rimodulati, riducendo gli scarti. Veniamo poi alle soluzioni a valle del taglio, quindi alla fase di scarico e di sorting delle parti. È chiaro che ad aiutarci, in questo caso, è l’automazione. L’intera gamma di automazione laser Salvagnini utilizza, per le attività di carico/scarico, pettini dotati di cinghioli. Questi cinghioli servono proprio a ridurre il rischio di danneggiare la lamiera in questa fase, a depositarla facendola scivolare pian piano. Abbiamo poi delle soluzioni di sorting, che negli ultimi anni stanno riscuotendo grande successo. Sono soluzioni sia manuali che automatiche: il dispositivo di sorting automatico MCU separa e impila le parti praticamente a rischio zero, e riduce notevolmente i tempi di attesa tra la fine della fase di taglio e l’inizio di quella successiva. Integrando MCU e robot a guida autonoma possiamo trasferire il semilavorato a valle, per esempio a una pannellatrice. Il dispositivo di sorting manuale TN, invece, agevola gli operatori nelle attività di separazione dei pezzi tagliati, e consente di separare un foglio alla volta riducendo il rischio di strisciare le parti.

Vorrei introdurre il tema dei gas di assistenza. Con i costi di azoto e ossigeno che aumentano, il taglio in aria compressa sembra sempre più un’opzione conveniente. Salvagnini da anni ha investito in questa tecnologia: osservate in questo periodo una maggior interesse per l’utilizzo dell’aria compressa come gas di assistenza? Il vantaggio è solo nel costo del gas?

Per rispondere, farei un piccolo passo indietro e partirei dall’affermazione delle sorgenti in fibra – che hanno stravolto le voci che concorrevano alla composizione del costo orario dei sistemi laser e l’impatto di ciascuna di esse. La elevata efficienza delle sorgenti ha notevolmente ridotto i consumi energetici, e qui torniamo al costo dell’energia di cui parlavamo in apertura. Le loro caratteristiche hanno permesso di ridurre i costi di manutenzione ordinaria e straordinaria, mentre l’aumento delle velocità di taglio ha ridotto i tempi di lavorazione riducendo quindi il costo pezzo. Il costo del gas di assistenza era una delle poche voci che restavano invariate nel costo orario dei sistemi laser. L’evoluzione di ACUT, l’opzione Salvagnini che estende le possibilità di L3 e L5 e consente di tagliare con aria compressa opportunamente trattata, è stata rapida: in base alla potenza della sorgente oggi permette di raggiungere spessori fino a 20mm. La risposta del mercato è stata più che positiva: oltre il 95% dei sistemi laser forniti nel 2021 sono equipaggiati con questa opzione. Anche il trend di utilizzo del taglio in aria compressa è in netta crescita. Tra settembre 2020 e settembre 2021 l’aria compressa è stata utilizzata per tagliare il 39% del totale delle lamiere. Nei 12 mesi precedenti questo valore si attestava al 31%, mentre tra settembre 2018 e settembre 2019 era al 27%. Questo significa che in 2 anni l’aria compressa ha visto crescere di oltre il 10% la propria quota d’utilizzo totale, sia dal punto di vista del numero di lamiere tagliate che da quello del tempo effettivo di produzione. A farne le spese è stato soprattutto l’azoto. È fondamentale ricordare che il taglio in aria compressa è più economico di quello in azoto, e che questo è tanto più vero all’aumentare del costo al m3 dell’azoto: maggiore è il costo dell’azoto, maggiore è la convenienza del taglio in aria compressa. Senza dimenticare APM, il dispositivo compatto e chiavi in mano complementare ad ACUT che si collega direttamente alla rete pneumatica, per lavorare nelle migliori condizioni possibili.

Nel processo di efficientamento del taglio laser è fondamentale anche ridurre il rischio d’errore. In che modo l’automazione, penso sia ai software sia ai dispositivi fisici, può contribuire?

La somma tra automazione e software è la chiave per ridurre il rischio d’errore, e il software gioca un ruolo decisivo in questo processo di efficientamento. Sfruttando la digitalizzazione, e senza necessariamente intervenire sul layout produttivo, possiamo risolvere la gran parte degli errori che quotidianamente riducono l’efficienza delle aziende del comparto lamiera. Parlare di digitalizzazione, in Salvagnini, significa soprattutto parlare di OPS, software modulare per la gestione della produzione che sviluppiamo dal 1993. OPS organizza la produzione, indipendentemente dalla strategia produttiva: verifica la disponibilità a magazzino dei materiali grezzi o dei semi-lavorati, definisce le priorità, genera in modo automatico i programmi macchina, li invia in officina. OPS può guidare sistemi integrati e complessi, ad altissimo livello di automazione, ma può assistere gli operatori anche con soluzioni semplici, che facilitano il processo produttivo in assenza di grandi dispositivi di automazione e che riducono la barriera di ingresso nel mondo dello smart manufacturing. In molte realtà abbiamo utilizzato la nostra soluzione OPS Shop Floor Control, insieme a un PDD, un semplice monitor touch per consentire all’operatore di identificare ciascuna parte prelevata dopo il taglio laser, di etichettarla e di impilarla senza errori. Al touch dell’operatore, il monitor restituisce tutte le informazioni utili: codice identificativo della parte, codice commessa, codice cliente, quantità, eventuale stazione di lavoro successiva. Queste informazioni possono essere stampate sull’etichetta, e trascinare con sé altri dati – ad esempio un codice a barre che permetta di richiamare il programma macchina della lavorazione successiva, indipendentemente che sia interna o esterna alla fabbrica. Ma il touch dell’operatore permette anche di ritornare le informazioni all’ERP di fabbrica, marcando la parte come completata e aggiornando la lista di produzione. È una tecnologia semplice, che si affida all’identificazione visiva dei particolari del nest anziché a complessi algoritmi di intelligenza artificiale e che aiuta a ridurre i tempi di sorting ed organizzazione delle parti prodotte, evitando errori di identificazione, riducendo i costi di processo ed aumentando la reattività nella produzione. Ovviamente se abbiamo a disposizione dispositivi di automazione più complessi OPS può organizzarli e gestirli con la stessa semplicità, instradando i semilavorati verso le stazioni di lavoro a valle. L’etichettatura può essere sostituita dalla marcatura – e anche in questo caso garantire che il programma macchina si effettivamente quello della parte che l’operatore sta gestendo. In un contesto di questo tipo il rischio d’errore è veramente ridotto.

Tante attività intorno al taglio della lamiera sono a basso valore aggiunto, ma il loro costo in termini di ore uomo non è trascurabile. Incrementare la competitività passa dall’automatizzazione di queste attività?

Lo abbiamo già detto, ripetiamolo: l’automazione laser gioca un ruolo sempre più rilevante. La configurazione di un sistema può incidere in modo determinante sulla sua efficienza, e quindi sulla sua produttività, sulla sua redditività. Sfruttando LINKS abbiamo valutato l’efficienza delle varie configurazioni, analizzando le numerose variabili che entrano in gioco come, ad esempio, tipologia e peso della lamiera utilizzata, movimentazione dei materiali, tempi di attesa. I risultati di questa analisi sono davvero interessanti: le soluzioni stand-alone hanno un’efficienza media di circa il 60%, mentre i sistemi con automazione hanno valori di efficienza medi di gran lunga superiori, che raggiungono l’80% o addirittura il 90% se prendiamo in considerazione il magazzino a torre LTWS. L’automazione di carico/scarico accoppiata ad un magazzino diventa fattore abilitante per aumentare l’autonomia del sistema di taglio, perché permette di avere sempre disponibili materiali e spessori diversi per lavorazioni just-in-time riducendo i tempi di attesa per l’approvvigionamento della lamiera. Soprattutto in contesti produttivi caratterizzati da bassi volumi e rapidi cambi di produzione, combinare magazzino e dispositivi di carico/scarico automatici è una strategia vincente. Se ai dispositivi di carico/scarico aggiungiamo anche una soluzione per il sorting automatico, possiamo recuperare efficienza non tanto nelle fasi di taglio, quanto nelle fasi di lavorazione a valle del taglio. Il nostro magazzino a torre LTWS con sorting MCU è, in questo senso, molto interessante. Il magazzino a torre può infatti gestire materiali, spessori e formati differenti riducendo i tempi di attesa e rendendo le fasi di carico/scarico estremamente veloci, 50 secondi. Il software che controlla il magazzino, inoltre, è in grado di identificare i vassoi caricati con le lamiere da lavorare, una volta vuoti, come vassoi su cui impilare il materiale lavorato, incrementando così l’autonomia operativa del magazzino, grazie, appunto, alla gestione dinamica dei vassoi. Il dispositivo sorting MCU consente di impilare agilmente parti con geometrie, dimensioni e pesi differenti, e consente di farlo in modalità multigripping, permettendo di prelevare in sequenza più parti con lo stesso organo di presa. Il sorting automatico agevola notevolmente l’attività degli operatori, che possono prelevare i pezzi già impilati senza doverli separare, riducendo notevolmente i tempi di attesa tra la fine della fase di taglio e l’inizio di quella successiva. Ma il sorting può anche rendere immediatamente disponibili per le lavorazioni a valle anche particolari singoli in caso di urgenze, o permettere in alcuni casi l’integrazione fisica del sistema laser con pannellatrici o celle robotizzate di piegatura a valle.

Quando pensiamo all’automazione del processo di taglio ci concentriamo spesso sulla macchina e ciò che succede in produzione. È possibile però efficientare e migliorare l’efficacia anche ciò che succede a monte, ad esempio in ufficio tecnico?

Abbiamo parlato di OPS in relazione alla riduzione del rischio d’errore, ma OPS senza dubbio è la proposta Salvagnini per efficientare le attività di programmazione. Vediamo insieme perché. In genere è il software gestionale – un ERP, un MRP – ad avviare ogni attività generando una lista di produzione. Molto spesso si tratta di una lista cartacea statica, che viene trasferita manualmente alla programmazione CAD/CAM. A questo punto il programmatore organizza la produzione, analizzando manualmente gli ordini di produzione, accoppiando i codici prodotto con i relativi programmi macchina, razionalizzando le richieste del gestionale in base a criteri di urgenza, di tipologia di materiali o di formati. Pur fondamentali, sono attività altamente onerose ma a basso valore aggiunto, che impattano sui tempi d’attesa e presentano potenziali rischi di errore. In contesti ad elevata rotazione dei codici e lotti di dimensioni estremamente ridotte, questo è il vero collo di bottiglia della produzione. Con OPS il processo cambia sensibilmente, perché OPS riceve in tempo reale la lista di produzione dal gestionale di fabbrica e la consegna al programmatore in versione sempre aggiornata. Può fornire supporto al programmatore aggregando materiali e spessori, definendo le priorità e eventuali vincoli per quanto riguarda lo sfrido massimo tollerabile, l’efficienza, il numero di kit da inserire nello stesso nesting, generando in modo automatico i programmi macchina e inviandoli in officina. OPS elimina le attività a basso valore aggiunto e soprattutto azzera i relativi tempi di attesa. Perché il tempo effettivo dedicato alle attività a basso valore aggiunto è certamente rilevante, ma molto meno di quanto non lo siano i tempi di attesa intermedi tra una attività e l’attività successiva.