Misurare meglio le viti per avere impianti dentali migliori

Misurare meglio le viti per avere impianti dentali migliori: ecco perché Medical Precision Implants ha scelto le macchine VICIVISION per il controllo di piccoli particolari. Si tratta di una soluzione specializzata e automatica, dove gli operatori devono semplicemente collocare i pezzi nella giusta posizione, sarà poi la macchina ha effettuare un controllo completo.

Il settore dei componenti dentali e medicali implica una produzione rapida e ottimale, che richiede, però, anche estrema precisione nella realizzazione dei dettagli dei singoli componenti.

Medical Precision Implants (MPI) è stata creata nel 2008 con l’appoggio della società madre Nagamohr. Nagamohr è un’azienda che esiste dal 1992, nella quale lavorano attualmente 150 persone, e che produce 22 milioni di viti da impianto. Con l’aiuto di VICIVISION, i componenti vengono misurati sin dal principio per poi essere esportati in tutto il mondo. Sariki, rivenditore ufficiale VICIVISION in Spagna, ha seguito Medical Precision Implants in questo progetto fin dall’inizio.

Dalla misura manuale a quella automatica

Ben presto si è manifestata la necessità di una soluzione che coniugasse efficienza e precisione: gli strumenti di misurazione tradizionali non erano più sufficienti per un numero così elevato di pezzi.

Alcuni anni fa MPI avvertì la necessità di migliorare i propri metodi di misura tradizionali. Fino ad allora, tutti i pezzi venivano misurati con proiettori di profili, con micrometri, calibri e soprattutto ci voleva molto tempo. Volendo ottimizzare i tempi, in particolare il tempo di lavoro dei tecnici, l’azienda si è confrontata con Sariki, che l’ha aiutata proponendo di misurare i pezzi con la VICIVISION, una macchina specializzata nel controllo di piccoli particolari, con la quale è stato possibile riusciti a ottimizzare i tempi e a migliorare la qualità.

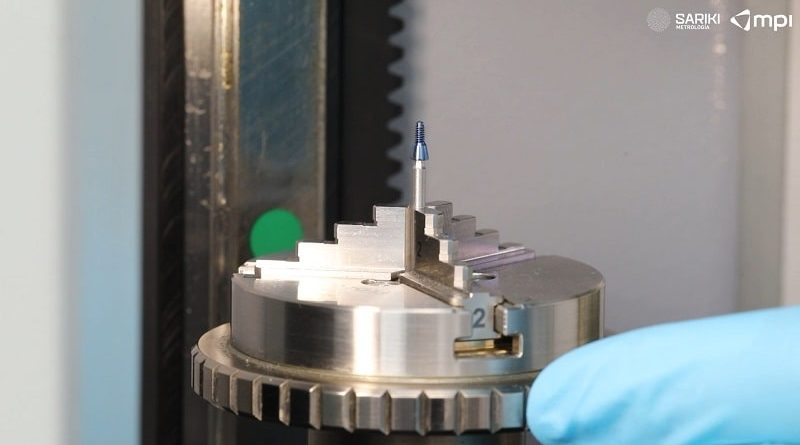

La VICIVISION è stata posizionata nella zona di produzione, gli operatori hanno quindi accesso diretto e misurano i pezzi ogni 20 minuti. La macchina viene programmata e l’operatore semplicemente colloca il pezzo nella giusta posizione, premendo un pulsante. Con questo semplice gesto è possibile identificare tutte le misure richieste. Le quote dentro e fuori tolleranza sono codificate con etichette rosse e verdi.

Ma il risparmio di tempo non è l’unico vantaggio che VICIVISION ha apportato: risulta molto più affidabile rispetto ai metodi di misurazione tradizionali. Inoltre, l’archiviazione delle misure garantisce la tracciabilità evitando la perdita dei dati.

Tempi ridotti

Sebbene l’introduzione di un nuovo macchinario possa sembrare un’operazione onerosa in termini di tempo ed energie, l’implementazione delle macchine VICIVISION è avvenuta in modo estremamente semplice e lineare, garantendone in breve tempo il funzionamento a pieno regime. La prima fase è stata quella della formazione del team di progetto da parte di Sariki. La fase successiva è stata fondamentale: lo sviluppo dei fissaggi. Essendo pezzi molto piccoli, risultava essenziale che fossero sempre posizionati esattamente nello stesso modo.

Una volta sviluppati tutti questi strumenti, il passo successivo è stato quello di realizzare tutti i programmi sulla macchina per tutti i codici prodotto. Sono state impiegate circa due settimane a causa della quantità di codici, ma alla fine tutto è stato portato a termine in maniera soddisfacente.

L’archiviazione dati è stata l’ultima fase. La registrazione automatica viene eseguita per poter avere una tracciabilità corretta e veritiera al 100%. Questa registrazione automatica aiuta e riduce i tempi dell’operatore, rispetto a quando questa attività doveva essere fatta manualmente.