Incrementare le prestazioni di taglio laser in tre mosse

Le prestazioni del proprio impianto di taglio laser o saldatura laser possono essere incrementate attraverso tre operazioni che, troppo spesso, sono trascurate: monitorare il processo laser, misurarlo e mantenere l’impianto manutenuto. Con la collaborazione di MKS Ophir analizziamo nel dettaglio come agire.

La stabilità delle prestazioni durante il taglio laser o la saldatura laser è fondamentale per ottenere risultati di alta qualità ed evitare danni al materiale. Il processo deve essere costantemente monitorato e i parametri laser specifici devono essere misurati regolarmente. Sulla base di questi dati, eventuali problemi possono essere riconosciuti per tempo e risolti direttamente nell’ambito della manutenzione predittiva.

Prestazioni nel taglio e nella saldatura laser

Nel taglio e nella saldatura laser, le prestazioni del processo non determinano solo la qualità del prodotto, ma anche la sua redditività. Risultati altamente precisi sono fondamentali in molte operazioni industriali di lavorazione dei materiali. Se il sistema laser si sposta o funziona male, il pezzo lavorato diventa inutilizzabile e il materiale, spesso costoso, viene sprecato. Affinché l’intero processo funzioni senza intoppi sono necessarie tre fasi: monitoraggio, misurazione e manutenzione. In primo luogo, bisogna assicurarsi che il processo nel suo complesso sia monitorato. In secondo luogo, è necessario effettuare misurazioni regolari dei parametri laser più importanti per riconoscere tempestivamente i problemi del processo. Il passo successivo consiste nel raccogliere le informazioni in modo da poter pianificare la manutenzione in modo proattivo ed evitare i guasti prima che il materiale venga sprecato.

Il problema del focus shift

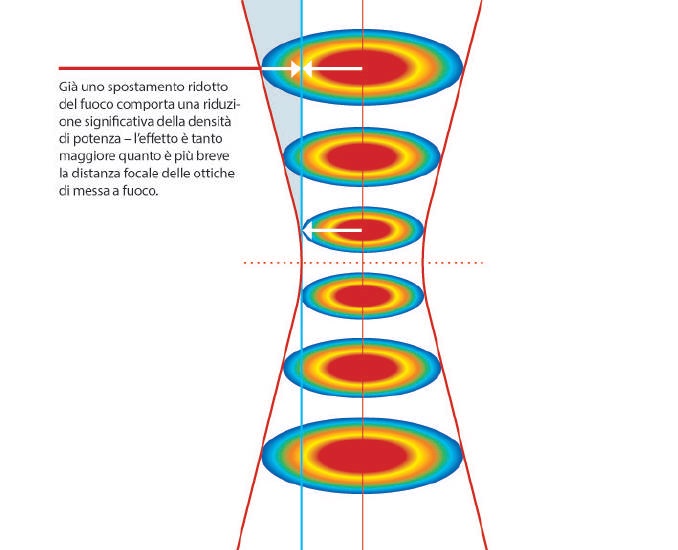

Un problema che spesso colpisce i processi di taglio laser è il focus shift o spostamento della messa a fuoco. Questo si verifica a causa di effetti termici sui componenti del laser che modificano le proprietà ottiche dei componenti, il che a sua volta, oltre ad altri effetti, porta a uno spostamento della messa a fuoco del laser. Ciò significa che il punto in cui la densità di potenza del laser è sufficientemente elevata per eseguire la lavorazione si sposta; l’interazione tra il laser e il materiale non è più quella prevista e si verificano errori di lavorazione. Lo spostamento della messa a fuoco è uno dei motivi principali per cui i processi laser devono essere monitorati, attraverso misurazioni regolari. Questo è l’unico modo per garantire risultati ripetibili nel processo.

Monitoraggio e misurazione del processo

Esistono numerosi parametri laser che consentono di trarre conclusioni sul processo di taglio laser e quindi di monitorare il processo. La misurazione della potenza laser è il primo passo per verificare la costanza delle prestazioni di un laser. Qualsiasi riduzione involontaria della potenza del laser potrebbe indicare una crescente contaminazione di un componente ottico e portare a un significativo deterioramento della qualità del prodotto. Un altro metodo di misura è la misurazione del profilo del fascio laser. Il sistema BeamWatch di Ophir, ad esempio, misura in tempo reale un fascio laser di diversi kilowatt di potenza attraverso misurazioni continue dello scattering di Rayleigh del fascio. Questa tecnologia di misurazione senza contatto è ideale per l’ispezione regolare di un raggio laser nei processi industriali di taglio o saldatura laser.

I vantaggi della manutenzione predittiva

Se viene installato un sistema sofisticato per il monitoraggio dei parametri del laser, è possibile riconoscere tempestivamente qualsiasi indicazione di deterioramento del sistema laser o altri problemi, come ad esempio uno spostamento della messa a fuoco. La manutenzione o le riparazioni possono essere effettuate prima che il processo di taglio laser sia compromesso e che si producano scarti. In questo modo si evita lo spreco di materiale, si evitano costose riparazioni e si riducono al minimo i tempi di inattività.

Naturalmente, possono rendersi necessari anche interventi di riparazione non pianificati, in caso di guasto di uno dei componenti del laser; ciò accade anche nei sistemi in perfetta manutenzione. In questi casi, la tecnologia di misurazione laser è solitamente molto utile per localizzare la causa del guasto e consentire così una rapida riparazione o sostituzione dei componenti.

Il valore di una corretta misurazione

Nei processi di taglio o saldatura laser, la misurazione regolare dei parametri laser consente di mantenere il controllo del processo. Allo stesso tempo, è possibile riconoscere tempestivamente i guasti imminenti, risparmiando tempo, denaro e materiale a lungo termine. Con il giusto concetto di misurazione, i processi di taglio laser funzionano senza problemi per anni e raggiungono la massima produttività e performance.