Per Gatta srl la flessibilità è fondamentale

Per un contoterzista evoluto come Gatta srl, attivo sia nella carpenteria leggera di precisione sia in quella pesante, estendere l’autonomia degli impianti e incrementare la flessibilità è fondamentale per essere competitivi sul mercato. Per rispondere a questa esigenza l’azienda piemontese ha scelto di installare un impianto taglio laser L5 di Salvagnini che abbina elevata produttività grazie alla sorgente a 10 kW, ottima qualità di taglio e la possibilità di automatizzare sia le fasi di carico e scarico, sia il processo di sorting.

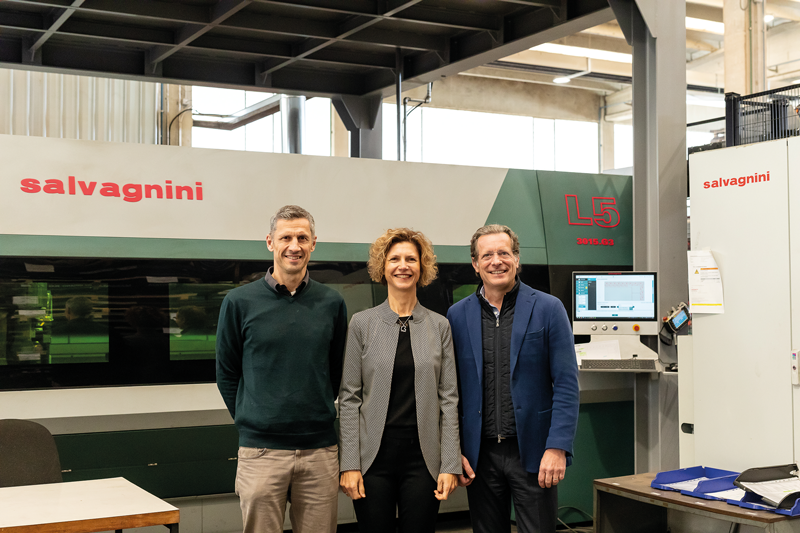

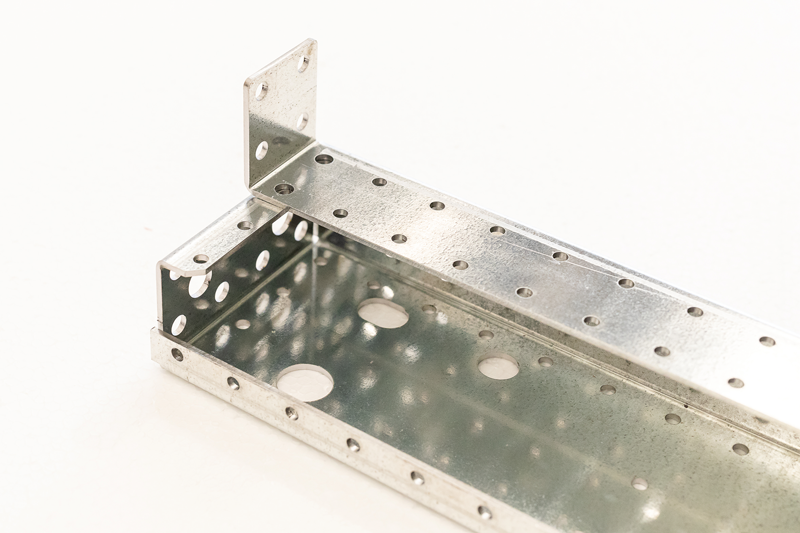

Gatta srl opera nel settore della carpenteria meccanica conto terzi dalla sede di Colleretto Giacosa (Torino). Le origini dell’azienda risalgono all’inizio del ‘900, quando Antonio Gatta e il fratello avevano avviato una piccola realtà dove producevano articoli in ferro battuto e particolari per valvole d’aereo, biciclette. Con l’ingresso del figlio Leonardo, l’azienda assume un taglio industriale, diventando un fornitore di riferimento importante per costruttori di macchinari e impianti di vario genere. Dagli anni ‘90 Gatta Srl, che oggi impiega 70 persone, trova la sua definitiva collocazione nel campo della lavorazione della lamiera specializzandosi sia nella carpenteria pesante sia in quella leggera di precisione, caratteristica molto rara nel settore perché le competenze richieste per operare in questi campi sono molto diverse. In particolare, nel primo ambito l’azienda piemontese realizza strutture elettrosaldate per costruttori di macchine utensili e di macchinari in generale, mentre nel reparto di carpenteria leggera costruisce componenti vari in lamiera, tagliati, piegati e saldati per svariati settori, tra cui elettronica, climatizzazione, telefonia, strumentazione, automobile. Tutti i prodotti sono costruiti su disegno del cliente su materiali diversi (principalmente acciaio al carbonio, inox, alluminio).

Una caratteristica indispensabile per il contoterzista

Per quanto riguarda le tipologie di lavorazione, ovviamente è protagonista il taglio (con diverse tecnologie come laser, punzonatura, plasma, ossitaglio), la piegatura, la saldatura e la molatura, come precisano Marco e Silvia Gatta, rappresentanti della terza generazione oggi alla guida dell’azienda: “Forti dell’esperienza e delle competenze acquisite nel tempo, continuiamo a offrire un elevato standard di prodotto nel mondo della lavorazione della lamiera. Grazie ad aziende partner con cui collaboriamo, realizziamo anche trattamenti termici o di finitura estetica ed eseguiamo lavorazioni meccaniche su lamiere il cui spessore varia da 0,5 a 300 mm. Il nostro punto di forza si concretizza nella capacità di offrire un prodotto di carpenteria molto ampio e di diverso peso e dimensione, nonché nella nostra organizzazione molto flessibile al servizio del cliente”. Per un contoterzista la flessibilità è fondamentale, essendo alle prese ogni giorno con progetti continuamente diversi che richiedono continui settaggi e repentini passaggi a diverse strategie di lavorazione, per non dire delle condizioni turbolente e imprevedibili che sempre più spesso caratterizzano il mercato. “Molti clienti vorrebbero i loro pezzi consegnati nel più breve tempo possibile – confermano Marco e Silvia Gatta – magari il giorno successivo all’ordine!”. Gatta guadagna flessibilità attraverso l’automazione, grazie anche all’applicazione di tecnologie integrate 4.0 che bene si conciliano con una produzione altamente diversificata e con volumi incostanti. L’aggiornamento tecnologico delle macchine è quindi un elemento indispensabile per mantenere elevati gli standard di qualità, affiancato da una formazione continua del personale e dall’utilizzo di adeguati software tecnici e gestionali. L’imperativo è risparmiare tempo e abbattere il rischio di errori, specialmente nelle fasi di lavorazione a minor valore aggiunto, come lo scarico dei pezzi, la loro movimentazione, pallettizzazione eccetera.

Maggiore autonomia nel sistema di taglio

L’azienda piemontese continua a investire notevoli risorse in impianti di ultima generazione. Negli ultimi due anni, sfidando i recenti eventi avversi di pandemia e inflazione, ha aggiunto nuove tecnologie ai macchinari già esistenti: un nuovo impianto di plasma con taglio cianfrinato e con testa di foratura meccanica un nuovo impianto di taglio laser con maggior potenza e sorting automatico. Particolarmente strategica è stata la scelta di quest’ultimo puntando sul modello laser L5 di Salvagnini con potenza da 10 kW, in versione 3 metri ad elevata automazione. Per rispondere alle esigenze di Gatta, Salvagnini ha infatti progettato e realizzato un impianto che comprendesse non solo l’automazione nel carico/scarico con sistema ADLL e un MTW – particolare struttura con diversi mini-tower a vassoi, ma anche un sistema MCU per il sorting automatico dotato di due diverse baie di scarico. Importante sottolineare come proprio questo fortissimo know-how nell’automazione del processo sia stato decisivo per iniziare la collaborazione tra le due aziende. Lo scopo di Gatta con le ultime implementazioni è infatti quello di offrire un servizio flessibile sia per piccole serie sia per volumi importanti, a seconda dell’esigenza del cliente. La potenza più elevata della sorgente, rispetto alle dotazioni precedenti, si abbina con una maggiore automazione a monte e a valle del processo; questa nuova unità le permette di aggredire nuovi mercati, per esempio quelli aeronautico e militare, e anche per la capacità di lavorare materiali speciali quali rame, ottone e leghe leggere come alluminio e affini. La macchina L5 si rivela più efficiente e prestazionale nel taglio anche sui materiali più “classici” per Gatta. “L’utilizzo dell’automazione di cui l’unità L5 è dotata – spiegano Marco e Silvia Gatta – permette infatti una riduzione dei tempi di separazione dei pezzi tagliati dal foglio di lamiera e del loro stoccaggio, in attesa di essere portati alla fase successiva (lavorazione o spedizione). L’automazione a valle del processo di taglio ci permette di essere molto più flessibili nella produzione, ottimizzando il processo industriale. Il sorting, infine, con le sue due baie di scarico e la possibilità di re-immagazzinare di nuovo i pezzi tagliati senza interrompere il processo, evitando quindi l’intervento dell’operatore, rappresenta uno dei valori aggiunti di questa soluzione”.

Un cambiamento culturale

La ricerca di soluzioni per ridurre sprechi, inefficienze e perdite di produttività non si esaurisce mai nell’azienda piemontese. Perfino la disposizione delle macchine nell’officina è oggetto di studio, sia per razionalizzare l’attività, sia per migliorare e ottimizzare l’occupazione dello spazio, anche in vista di sistemi aggiuntivi di automazione. Paradossalmente è la stessa elevata produttività delle nuove macchine, dopo una notte o un giorno festivo passati al lavoro, a richiedere efficienza nello scarico, altrimenti si verifica un “ingorgo” di pezzi lavorati da smaltire. Ma i tempi morti si annidano ovunque, non è così semplice scovarli tutti. “Non è facile introdurre cambiamenti in comportamenti ormai consolidati degli addetti, abituati a tagliare i pezzi, posizionarli, cercarli nel magazzino secondo vecchie regole. Salvagnini ci aiuta in questa re-ingegnerizzazione dei processi; ha provveduto all’addestramento degli operatori non solo nella conoscenza della macchina, ma anche nell’instaurare una mentalità più adatta a nuovi metodi operativi. La scelta a favore della macchina Salvagnini è dovuta anche al loro sistema di automazione, che ci ha convinto positivamente, non dimenticando le ampie possibilità di personalizzazione. Un altro aspetto per noi importante – conferma Silvia Gatta – è il mantenimento di alti standard di sicurezza del nostro personale; ne sono un esempio le risorse finanziarie investite proprio nell’ultimo biennio per l’acquisto di numerosi manipolatori industriali di diverse portate, allo scopo di eliminare il rischio da infortunio nella movimentazione di strutture ingombranti che caratterizzano la produzione della carpenteria pesante. Essi consentono anche una maggiore velocità di lavorazione, per esempio nella saldatura e finitura permettono di ruotare i pezzi mediante telecomando, invece di ricorrere al lento e ingombrante carroponte”.

Assetto per il futuro prossimo

Altri investimenti attendono l’azienda Gatta: “stiamo in parte convertendo il reparto di carpenteria leggera affiancando l’attuale produzione di saldati a un Centro di lavoro automatizzato di taglio e piegatura versatile, nel quale ogni cliente può trovare la risposta alle proprie necessità. Prevediamo di introdurre anche nuove macchine, per esempio pannellatrici per la piegatura, con eventuale asservimento di robot di manipolazione e di movimentazione interna. A sua volta la carpenteria pesante, automatizzata e tecnologicamente avanzata nel processo di taglio, vuole essere un riferimento importante per la produzione di elettrosaldati su misura con esigenze di saldatura altamente qualificata”. L’azienda piemontese è anche molto sensibile alla riduzione dei consumi energetici: dal 2011 è in funzione un impianto fotovoltaico da 200 kWp ed entro l’estate del 2023 verrà installato un nuovo impianto da 350 kWp. I due impianti garantiranno un’autonomia pari a circa il 65% del consumo energetico.