PentaP e Mollificio Valli, insieme per incrementare le performance

Nel 2022, Mollificio Valli ha installato una GRM-NC Bihler e ha chiesto a PentaP, con cui ha una collaborazione più che decennale, di progettare un nuovo sistema che permettesse un deciso incremento delle performance, sfruttando al massimo le capacità della nuova macchina.

Nella visione comune delle aziende, spesso per la produzione di un particolare storico, i vari processi di produzione apparentemente consolidati, subiscono, nella realtà una concorrenza di mercato che li rende inevitabilmente obsoleti in pochi anni. È il caso che vi andremo a descrivere, dove per un prodotto apparentemente semplice, applicando le nuove tecnologie e un approccio progettuale completamente innovativo, qualità e prestazioni sono cresciute in modo esponenziale. Parliamo della cooperazione tra la storica azienda produttiva Mollificio Valli s.r.l. e lo studio di progettazione PentaP s.r.l.

La cooperazione tra PentaP e Mollificio Valli

Il Mollificio Valli s.r.l. ha da sempre investito su nuove tecnologie e nel corso del 2022 ha infatti installato in azienda due dei nuovi gioielli di casa Bihler: una Bihler RM-NC e una Bihler GRM-NC. L’ espansiva collaborazione tra le due società risale al 2009, da allora sono stati sviluppati diversi progetti, risolvendo varie problematiche, instaurando un rapporto di grande affiatamento tra i due staff tecnici, tanto che per la nuova macchina Bihler GRM-NC è stato chiesto a PentaP s.r.l. di rivedere e progettare un nuovo sistema che permettesse un deciso incremento delle performances, sfruttando al massimo le notevoli capacità della nuova tecnologia tedesca, completamente a controllo numerico. Si è infatti partiti dai limiti evidenziati nel processo in essere, focalizzando l’attenzione sul superamento degli stessi, sfruttando appieno tutte le opzioni possibili e i vantaggi messi a disposizione dalla Bihler GRM-NC. I primissimi studi di fattibilità, sono stati proposti ai tecnici del Mollificio Valli s.r.l. al fine di condividere le nuove soluzioni. Durante questa determinante fase di brainstorming, sono emerse varie alternative percorribili, diversi scenari e dettagli di esperienza specifici condivisi che sono stati poi tenuti in considerazione nella fase di progettazione finale.

Il nuovo processo produttivo

Il nuovo processo produttivo avrebbe dovuto garantire: cadenza produttiva superiore alla precedente; migliore qualità sul prodotto finito, dovendo rientrare in campi di tolleranza più restrittivi; ripetibilità del set-up macchina e attrezzatura più semplice, rapido e affidabile; superiore stabilità del processo (sulla quale gravano notevolmente le differenti forniture di materia prima); cadenze di affilatura prolungate e soprattutto prevedibili, per facilitare una manutenzione programmata; interventi di mantenimento dell’efficienza minimizzati e facilitati; regolazioni utensili direttamente da pannello comandi Bihler VC1.

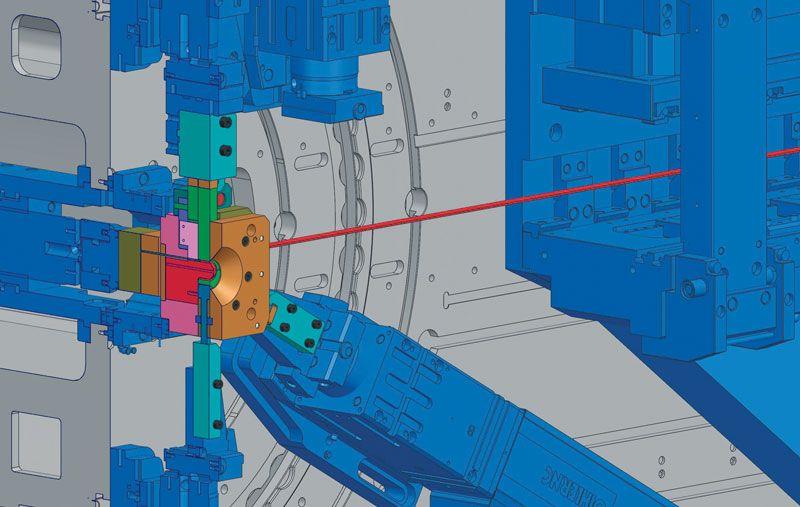

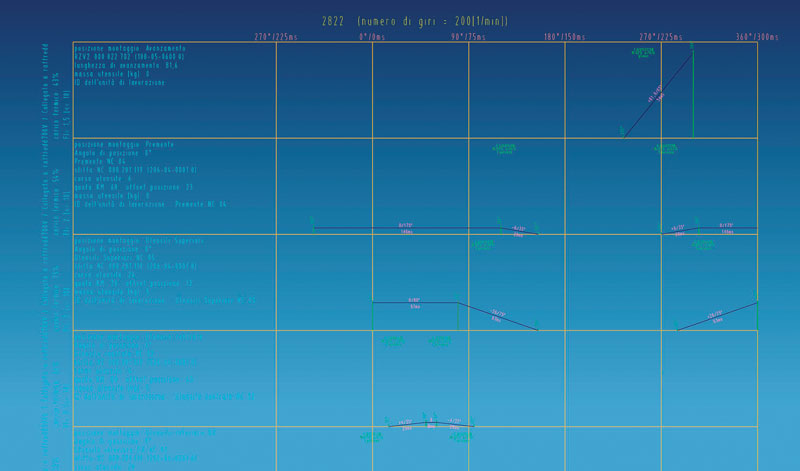

L’impostazione dell’attività di sviluppo, ha beneficiato della progettazione parametrico associativa garantita dal Bihler software CAD bNX. Già in fase di definizione dei movimenti è stato possibile verificare con precisione la massima cadenza produttiva ottenibile, andando a ottimizzare l’intervento in fase di lavoro di ogni dispositivo a controllo numerico utilizzato. L’effetto di queste scelte progettuali, determinate a livello teorico, lo si può verificare solo durante la fase test e in effetti i risultati ottenuti già dalla prima campionatura sono entusiasmanti, triplicando la cadenza produttiva, migliorando la qualità del prodotto e nel caso specifico, anche la sua circolarità, sempre difficile da ottenere su determinati materiali e spessori.

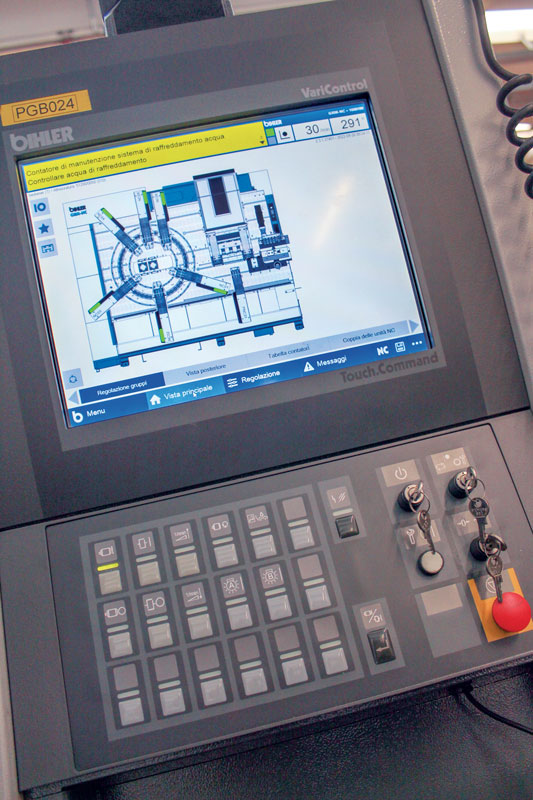

L’ottenimento di questi risultati è subordinato a un’accurata selezione dei materiali, utilizzati sia per la parte strutturale che per le parti attive, passando spesso da acciai tradizionali a materiali sinterizzati specifici (prodotti attraverso la metallurgia delle polveri) e relativi rivestimenti PVD-CVD-DLC. Queste scelte permettono di garantire una notevole stabilità di processo ed elevate produzioni tra un’affilatura e la successiva. Tramite il comando Bihler VC1, i dati di progetto sono stati importati direttamente dal CAD bNX alla macchina Bihler GRM-NC, mantenendo sempre possibili le successive ottimizzazioni dei movimenti da parte dell’operatore, affinando ulteriormente le corse e le tempistiche di intervento di tutti i dispositivi NC, con opzioni virtualmente infinite.

Un processo completo di analisi approfondita

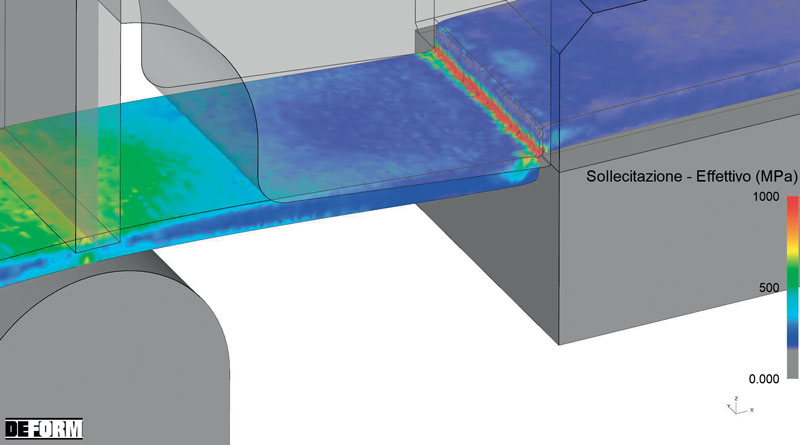

Quando si parla di particolari tranciati, stampati e piegati che sono soggetti a tolleranze ristrette, è necessario anche determinare un sistema valido per la definizione dei rilasci, in questo caso abbiamo incrociato i dati rilevati sulle produzioni precedenti con il sistema di virtualizzazione del processo di formatura, meglio conosciuto come FEM, mediante l’utilizzo del software DEFORM, distribuito in esclusiva in Italia da Ecotre Valente di Brescia, per verificare e definire con maggiore sicurezza i valori di spring-back. Per quanto possa sembrare apparentemente banale, ulteriori verifiche virtuali sono state eseguite per migliorare il risultato della tranciatura sul particolare finito, andando a interrogare il sistema sui risultati, in termini di sollecitazione, deformazione, temperature di lavoro, scorrimenti e usura sulle superfici di contatto. Ogni progetto PentaP è molto più di quanto viene poi pubblicato e consegnato al cliente. Si tratta in realtà di un processo completo di analisi approfondita della situazione in essere e delle esperienze pregresse, di verifica e di conferma, finalizzato alla ricerca continua di soluzioni (spesso anche sperimentali) sempre più performanti.

Una partnership di successo con PentaP

“Riteniamo che la cooperazione tra le aziende – afferma Fausto Papini presidente di PentaP – al pari di quella tra le persone, si debba basare sulla fiducia reciproca, sulla trasparenza e sulla possibilità concreta di essere vicendevolmente un riferimento. Pertanto quando conquistiamo un cliente, per noi diventa immediatamente “partner”. Da questo concetto nascono le migliori collaborazioni possibili che rendono piacevoli tutte le attività e gli sforzi necessari per portare a termine nuove sfide. Vorrei ringraziare tutto lo staff del Mollificio Valli s.r.l. per il contributo, supporto e rapporto di fiducia che negli anni siamo riusciti a instaurare.”

“Il Mollificio Valli collabora con PentaP da oltre 15 anni – racconta Marco Valli CEO del Mollificio Valli – apprezzandone la competenza e la vasta esperienza, nei diversi settori della tecnologia della tranciatura e della piega. Questo ci ha permesso di realizzare numerose attrezzature sia nell’ambito degli stampi a passo per presse, che nelle attrezzature di trancio-piega su Bihler. Spesso ci avvaliamo della consulenza tecnica di PentaP nei nostri studi preliminari in fase di preventivo. Nel corso degli anni, questa collaborazione ci ha permesso di individuare tempestivamente, caratteristiche di prodotto potenzialmente critiche per la produzione di serie, facendoci evitare costose e laboriose messe a punto in fase di campionatura iniziale. Inoltre grazie alla stretta collaborazione tra PentaP e l’ufficio tecnico di Bihler, siamo sempre aggiornati sulle ultime novità tecniche del settore. Con l’arrivo delle due Bihler NC, abbiamo avuto modo di confrontarci sulle potenzialità dell’approccio della Lean Tool manufacturing, che la tecnologia NC permette di utilizzare.”