La punzonatrice è sempre più automatizzata e contestualizzata!

Dal 1986 Euromac sviluppa e innova il processo di punzonatura della lamiera. Secondo il credo di questo storico marchio italiano, la punzonatrice non è più da considerarsi solo stand alone ma anche, e sempre più, automatizzata e contestualizzata con tutto ciò che la circonda in officina attraverso sistemi per il sorting dei pezzi singoli o un più ampio concetto di cella robotizzata in cui la punzonatrice opera in sintonia con una pressa piegatrice, per esempio. Ferran Villanueva, International Sales Manager Euromac, in occasione del Punching Day, ci ha parlato dello stato dell’arte di questo importante costruttore italiano.

Inizierei con il definire, secondo la vostra esperienza, il ruolo che oggi gioca la punzonatrice nel contesto di una moderna officina specializzata. Esistono ancora contesti manifatturieri per cui è tuttora la regina della lavorazione lamiera come veniva definita prima dell’avvento del laser?

La punzonatrice continua a giocare un ruolo molto importante nelle officine dove si lavora la lamiera; nel nostro caso la punzonatrice, non è più una semplice macchina per forare o tagliare; grazie allo sviluppo e miglioramento tecnologico le punzonatrici Euromac, sono diventate veri e propri centri di lavoro della lamiera, con deformazioni e tolleranze di precisione centesimale, che permettono diversi tipi di lavorazione: nervatura, filettatura, formatura, bordatura, marcatura, etc … Non so se la punzonatrice si può considerare la “regina”, ma credo continuerà a essere una macchina fondamentale per la lavorazione della lamiera.

In un mondo che parla sempre più di produttività, qualità, efficienza di processo e di digital manufacturing, qual è il vostro concetto di punzonatrice? Torretta o monopunzone? Idraulica o elettrica? Può parlarci della filosofia costruttiva che vi guida in termini di sviluppo prodotto e come si inserisce nel contesto del vostro programma di produzione?

Esiste una macchina per ogni cliente, noi in Euromac abbiamo un range vastissimo per ogni esigenza, dal cliente che ha un prodotto proprio e una produzione di 4 o 5 ore di lavoro, fino al 7 /24 con sistemi automatizzati di carico, scarico, sorting o linea completa integrando la piegatura.

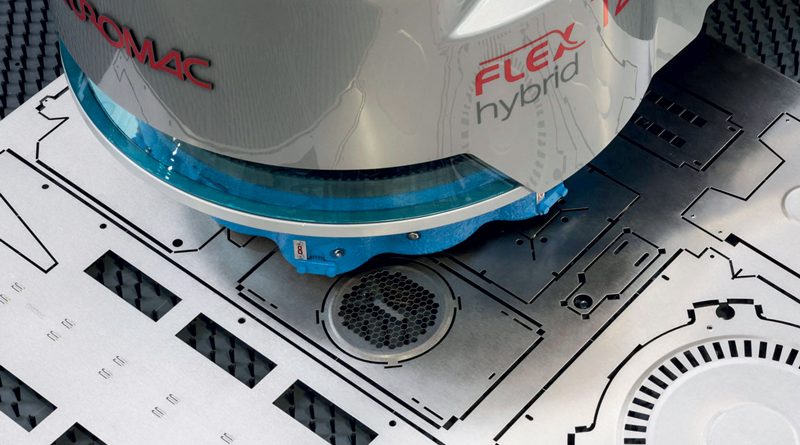

La tecnologia ci porta verso l’elettrico, e alla fine l’abbiamo fatta anche noi, ma sinceramente, la nostra soluzione ibrida che abbiamo brevettato alcuni anni fa e che si è evoluta nel corso del tempo, rappresenta la soluzione top, perché possiede il meglio delle due tecnologie; la precisione del motore elettrico, e la potenza dell’idraulica, con una manutenzione veramente minima e un consumo simile a quello di una elettrica. Comunque a oggi possiamo proporre una macchina mono-testa, o a torretta, idraulica, ibrida o elettrica…. Tutto configurabile e modificabile durante la fase di produzione.

Quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di punzonatrici che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità? Quale è il modello più innovativo e perché lo considerate tale?

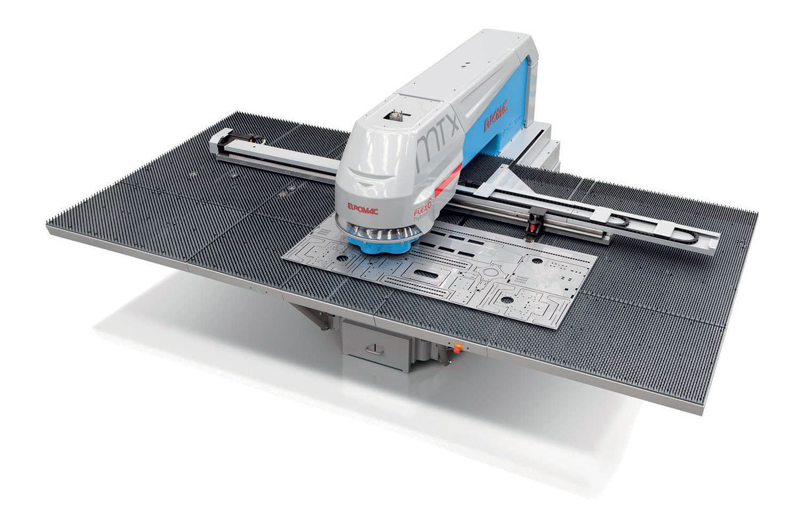

Parlerei senza dubbio della nuova punzonatrice XT: dopo più di 30 anni di esperienza nella produzione di macchine punzonatrici in Italia, abbiamo condensato tutto il nostro know-how nell’ambito meccanico concentrandoci nello sviluppo di una macchina che segna la fine di un percorso di continuità tecnologica con le serie precedenti, per aprire un nuovo capitolo, decisamente innovativo. Così è nata XT, una macchina che risponde alle diverse esigenze dei clienti, quindi completamente configurabile. La macchina è caratterizzata da una nuova struttura sempre monoblocco in meehanite, quindi una struttura fatta di un solo pezzo, non ci sono saldature, evitando così possibili punti critici e di rottura. Al tempo stesso la struttura è in grado di assorbire le vibrazioni generate della punzonatura.

Siamo soddisfatti perché finalmente abbiamo realizzato una macchina veramente versatile, flessibile e perché non dirlo, molto performante.

La punzonatrice è una macchina che si vende ancora stand alone o anche in questo caso l’automazione è diventata determinante? Se lo è, come credo, cosa intendete, secondo la vostra concezione, per automatizzazione del processo di punzonatura? Quali sono, a vostro giudizio, gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego sistemi per il sorting dei pezzi singoli in fase di scarico, … cosa dice in merito?

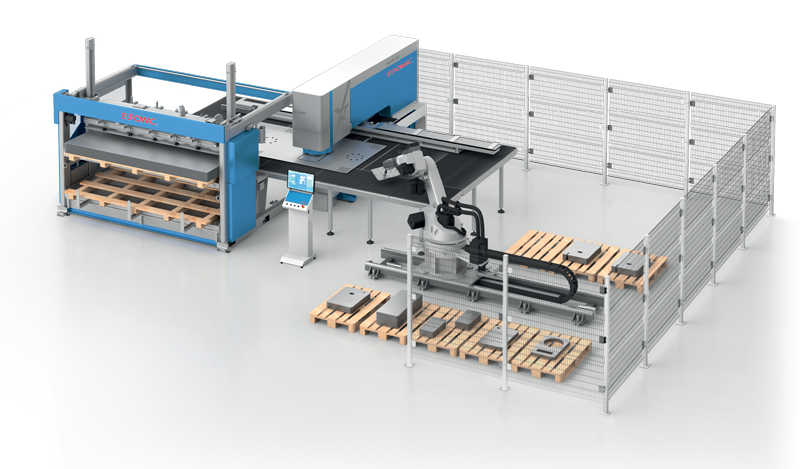

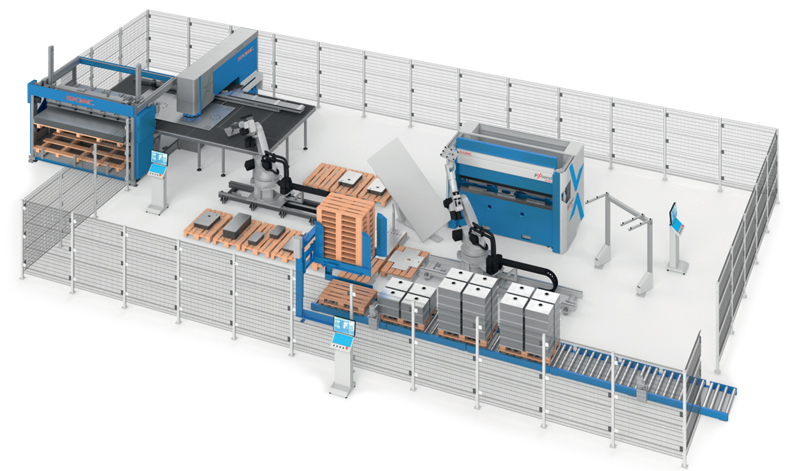

Si vende sia stand alone che con automazione, già da anni abbiamo iniziato l’avventura con le celle robotizzate di piegatura, e già da qualche anno abbiamo approfittato dell’esperienza acquisita con i robot, per creare le nostre Sorting Cell. A oggi abbiamo 2 tipologie di Sorting che ci permette di prendere e pallettizzare il pezzo finito direttamente dalla punzonatrice, evitando micro giunzioni, e magari senza bava, con filetti, bordatura etc … Il fatto di evitare di caricare delle lamiere di grande formato manualmente e avere il pezzo finito evitando anche delle seconde operazioni, permette all’operatore di poter fare altri lavori più importanti come la programmazione migliorando così la produzione, e la qualità del prodotto finito. Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità della lavorazione ottimale indipendentemente dalla tipologia del materiale e del suo spessore. Il nostro sistema flex 2.0 e la nuova tecnologia elettrica abbinata alla nuova XT, se fosse una pubblicità televisiva di un’auto potremmo usare lo slogan “la macchina”. Punto e a capo.

Chiuderei con un aspetto di questa tecnologia a mio giudizio fin troppo dato per scontato o sottovalutato, ovvero gli utensili. Pensando alle componenti fondamentali del processo di punzonatura, ritengo che questi abbiano un ruolo fondamentale, è così? Sbaglio nel ritenere che questo sia uno degli aspetti di personalizzazione più delicati attraverso cui poter dare al cliente una soluzione ad hoc cucita addosso alle sue specifiche esigenze? Il tema degli utensili, voi, lo gestite in forma diretta o attraverso partner tecnologici specializzati?

Gli utensili sono molto importanti, come le gomme per un’auto, soprattutto con le velocità di punzonatura attuali, non è la stessa cosa fare 300 colpi/min che farne 1.200 colpi/min … Quindi i punzoni devono essere sempre lavorati con le regole della punzonatura, rettificati di forma corretta e periodica, altrimenti il risultato può essere non soddisfacente e anche generare dei problemi alla macchina a lungo andare. Noi per questo e dal momento che vendiamo in tutto il mondo, ci affidiamo a dei partner tecnologici specializzati, quindi produttori di utensili.