Per noi, oggi, la punzonatrice è servo-elettrica

È stato Riccardo Pellegrini, Country Sales Manager Italia di Prima Power a raccontarci lo stato dell’arte di questo primario costruttore di punzonatrici e ad accompagnarci alla scoperta delle soluzioni tecnologiche collegate a queste macchine sempre più combinate a soluzioni di taglio con cesoia angolare o testa di taglio laser.

Inizierei con il definire, secondo la vostra esperienza, il ruolo che oggi gioca la punzonatrice nel contesto di una moderna officina specializzata. Esistono ancora contesti manifatturieri per cui è tuttora la regina della lavorazione lamiera come veniva definita prima dell’avvento del laser?

Sicuramente il settore della punzonatura ha subito nel corso degli ultimi anni una frenata di interesse e indiscutibilmente le attenzioni dei possibili utenti hanno sostituito questa tecnologia con quella del taglio laser 2D, più immediato ad affrontare le variabili della lavorazione delle lamiere metalliche. È tuttavia altrettanto evidente come, invece, per soluzioni di punzonatura combinata a soluzioni di taglio come cesoia angolare o testa di taglio laser, si sia rafforzato nel medesimo periodo un utilizzo dove tali tecnologie trovano la migliore espressione in termini di efficienza di produzione e costo del semilavorato ottenuto. Occorre inoltre sottolineare come nelle soluzioni di punzonatura le automazioni di gestione del carico e dello scarico hanno una storicità e una variabilità di soluzioni che ottimizzano la gestione dei flussi produttivi che, ancora molto spesso, rappresentano invece una discontinuità nelle soluzioni di tagli laser 2D.

In un mondo che parla sempre più di produttività, qualità, efficienza di processo e di digital manufacturing, qual è il vostro concetto di punzonatrice? Torretta o monopunzone? Idraulica o elettrica? Può parlarci della filosofia costruttiva che vi guida in termini di sviluppo prodotto e come si inserisce nel contesto del vostro programma di produzione?

Prima Power, dall’inizio, ha sempre proposto soluzioni con macchine a torretta dapprima idrauliche per passare poi, dal 1998, alla tecnologia servo-elettrica rivelatasi la scelta che stiamo tuttora proseguendo e sviluppando. Ottenere prodotti sempre più performanti con certezza di altissima precisione nelle lavorazioni, con il minimo consumo, è stato e continua a essere l’obiettivo dello sviluppo del gruppo. È noto che nel nord Europa la sensibilità a prodotti con altissimo contenuto tecnologico e fortemente eco-compatibli, è radicata in tutti gli strati della società e quindi è stato “relativamente” facile consolidare e migliorare una soluzione che da subito si è rivelata strategica per l’utente e per il mercato. La nostra visione di sviluppo ha come base lo slogan “green means” e siamo orientati, in tutti gli enti che concorrono a sostenerlo, a proporre soluzioni di sviluppo sostenibile e pienamente inserite nell’ambiente che condividiamo.

Quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di punzonatrici che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità? Quale è il modello più innovativo e perché lo considerate tale?

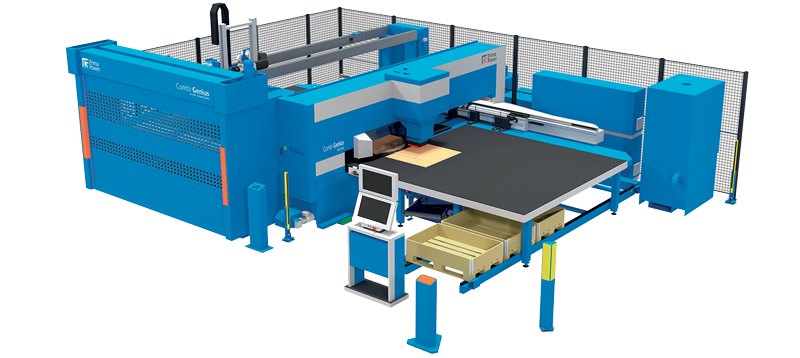

Le linee guida sono senza dubbio la gestione servo-elettrica della punzonatura e della deformazione dal basso verso l’alto. Tale applicazione è presente in tutto il range prodotti di Prima Power, dalle macchine entry level della serie Sharp fino ai prodotti più evoluti della serie Genius. Produciamo punzonatrici pure, punzonatrici combinate con cesoia angolare e punzonatrici combinate con testa di taglio laser in grado di gestire formati di lamiera da 1.250 x 2.500 mm fino a 1.500 x 4.300 mm, oppure in grado di gestire soluzioni di taglio in continuo con alimentazione da coil di lamiera. Le nostre macchine sono caratterizzate da una gamma, per certi versi unica, di opzioni addizionali che contribuiscono a fare dei veri e propri centri di lavoro della lamiera metallica in modo che il prodotto reso sia molto frequentemente un pezzo “finito” e pronto a passare alle tipiche lavorazioni successive come piegatura, saldatura, puntatura e verniciatura.

Altre proposte di lavorazioni possibili in macchina sono: sistemi di deformazione dal basso completamente indicizzati con impronte ad altezza variabile e programmabile; utilizzo di molteplici soluzioni per filettare; utensili a deformazione continua e programmabile; sistemi di marcatura meccanica e/o laser; Multi Tool di ultimissima generazione adatti al dispositivo iRam, Multi Tool estraibile e/o rotanti; sistemi di etichettatura o di codifica delle parti prodotte e una gestione di utensili speciali dall’incisione alla scrittura. Come potete percepire l’utente può scegliere tra un ventaglio di soluzioni piuttosto ampia e sicuramente troverà l’applicazione che potrà rispondere alle sue esigenze produttive.

La punzonatrice è una macchina che si vende ancora stand alone o anche in questo caso l’automazione è diventata determinante? Se lo è, come credo, cosa intendete, secondo la vostra concezione, per automatizzazione del processo di punzonatura? Quali sono, a vostro giudizio, gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego sistemi per il sorting dei pezzi singoli in fase di scarico, … cosa dice

in merito?

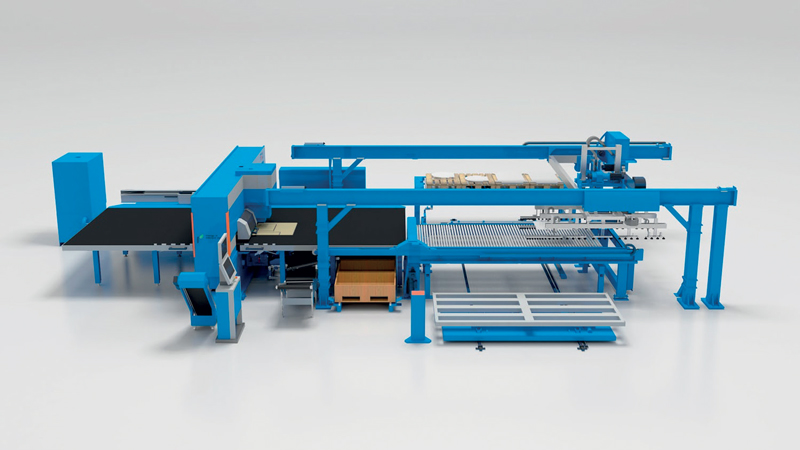

Sicuramente la configurazione della macchina stand alone è una scelta diventata rara e sempre più la richiesta degli utenti si orienta a sistemi di gestione, anche complessa, di carico/scarico. Un aspetto che non possiamo dimenticare di affrontare è che praticamente in tutte le realtà produttive, dall’officina più piccola a realtà di grandi dimensioni, la necessità di produzioni non presidiate è una richiesta costante. Garantirne l’applicabilità parte dalla premessa di macchine affidabili e ripetitive nelle prestazioni e si consolida in soluzioni di gestione dello scarico delle parti semilavorate. Sistemi di convogliamento dei pezzi prodotti a dispositivi di raccolta e impilaggio per gravità o completamente manipolati, sono delle soluzioni applicabili a qualsiasi macchina della nostra gamma prodotti.

Ogni proposta deve però non diventare vincolante nell’esecuzione dei programmi di punzonatura che tendono, com’è logico che sia, a sfruttare fino ai minimi termini i formati di lamiera lavorata, è fondamentale quindi che la parte di programmazione operi nel massimo grado di libertà con la certezza che l’automazione si “adatti” al modo di lavorare di ogni utente con l’obiettivo di massimizzare le rese del materiale grezzo. Le nostre automazioni di robot a portale PSR e LSR sono in grado, attraverso una piena programmabilità degli organi di presa, di adattarsi e prelevare anche le forme geometriche più complesse dalla dimensione minima di 200 x 200 mm fino al formato massimo della lamiera processabile. Dispositivi di presa a ventose, magneti o soluzioni miste, sono configurate in relazione alle produzioni dell’utente in modo da gestire anche le variabili più insolite che possono presentarsi nelle varie fasi della produzione.

Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità della lavorazione ottimale indipendentemente dalla tipologia

del materiale e del suo spessore.

Senza dubbio la tecnologia servo elettrica ci ha aiutato ad affrontare questo aspetto della lavorazione garantendo lavorazioni in precisione coadiuvato da sistemi di verifica dinamica che si possono attivare durante le varie fasi di lavorazione come verifica dei fori, monitoraggio video in tempo reale e tracciabilità degli elementi prodotti fino a risalire al lotto di grezzo da cui derivano. È comunque sempre suggeribile un controllo qualitativo adeguato del materiale in ingresso in modo che una corretta analisi preventiva aiuti a eliminare quelle criticità che possono sempre costituire un possibile fermo nel processo di lavorazione.

Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa? Si parla tanto del concetto di combinata, con laser o cesoia a seconda dei casi …

Come detto in precedenza la contrazione del mercato della punzonatura in generale ha permesso alle soluzioni di macchine combinate di essere tutt’ora dei riferimenti in diversi ambiti produttivi. Il nostro gruppo propone una reale gamma completa di prodotti per la lavorazione della lamiera metallica, dalle soluzioni stand alone a sistemi integrati di diverse tecnologie. Questa realtà ci offre sempre la possibilità di proporre al mercato la scelta della tecnologia corretta.

Nel mondo della produzione dei pannelli e di elementi ortogonali la combinata con cesoia trova l’ambiente ideale per restituire componenti semilavorati al minor costo possibile, nel minor tempo di realizzazione e con automazioni in grado di differenziare ogni singolo componente prodotto.

Più in generale, la combinata punzonatrice con testa di taglio laser è la macchina più flessibile che si può utilizzare nella lavorazione degli spessori sottili e medi. L’utensile di taglio “laser” garantisce la possibilità di affrontare ogni forma e geometria possibile con un taglio di qualità ottimale. Possiamo affermare senza timore di essere smentiti che un’officina adeguatamente attrezzata non può prescindere da queste due tecnologie di taglio.

Chiuderei con un aspetto di questa tecnologia a mio giudizio fin troppo dato per scontato o sottovalutato, ovvero gli utensili. Pensando alle componenti fondamentali del processo di punzonatura, ritengo che questi abbiano un ruolo fondamentale, è così? Sbaglio nel ritenere che questo sia uno degli aspetti di personalizzazione più delicati attraverso cui poter dare al cliente una soluzione ad hoc cucita addosso alle sue specifiche esigenze? Il tema degli utensili, voi,

lo gestite in forma diretta o attraverso partner tecnologici specializzati. Gli utensili di lavorazione sono uno degli elementi che hanno tratto maggior vantaggio e ricevuto una forte spinta all’innovazione dalla comparsa delle macchine servo-elettriche. Lo sviluppo di queste attrezzature negli ultimi anni è stato realmente sorprendente e la macchina servo elettrica ne ha esaltato ulteriormente le prestazioni. Nel corso del tempo si stanno proponendo al mercato utensili sempre più sofisticati e in grado di affrontare le lavorazioni più estreme. Prima Power può gestire direttamente la consulenza, l’applicazione e naturalmente anche la vendita di tutta l’attrezzatura necessaria all’utenza.