La punzonatrice deve essere solida, affidabile, a basso consumo e a manutenzione zero

In un mondo che privilegia il laser ad alta potenza per le applicazioni di taglio come sta cambiando la punzonatrice per fronteggiare questo strapotere tecnologico? Sarà il concetto di combinata a rilanciare i fasti della regina della lavorazione lamiera? A queste e altre domande ha risposto Pierluigi Vaghini, Engineering Manager di AMADA Italia durante il suo intervento in occasione del Punching Day organizzato dalla nostra rivista Deformazione.

Inizierei con il definire, secondo la vostra esperienza, il ruolo che oggi gioca la punzonatrice nel contesto di una moderna officina specializzata. Esistono ancora contesti manifatturieri per cui è tuttora la regina della lavorazione lamiera come veniva definita prima dell’avvento del laser?

La definizione legata al nuovo ruolo che la punzonatrice si è ritagliata oggi all’interno del mondo manifatturiero per la trasformazione della lamiera è sicuramente una definizione interessante e particolare. Esistono assolutamente settori dove le lavorazioni fatte in punzonatura rimangono condizioni sine qua non; quindi non è per nulla vero, a nostro avviso, che i veloci e moderni laser a fibra hanno completamente eliminato la necessità di avere una tecnologia di punzonatura in azienda. Naturalmente dobbiamo identificare cosa si intenda oggi per tecnologia di punzonatura, ma questo magari lo definiamo nelle domande successive.

In un mondo che parla sempre più di produttività, qualità, efficienza di processo e di digital manufacturing, qual è il vostro concetto di punzonatrice? Torretta o monopunzone? Idraulica o elettrica? Può parlarci della filosofia costruttiva che vi guida in termini di sviluppo prodotto e come si inserisce nel contesto del vostro programma di produzione?

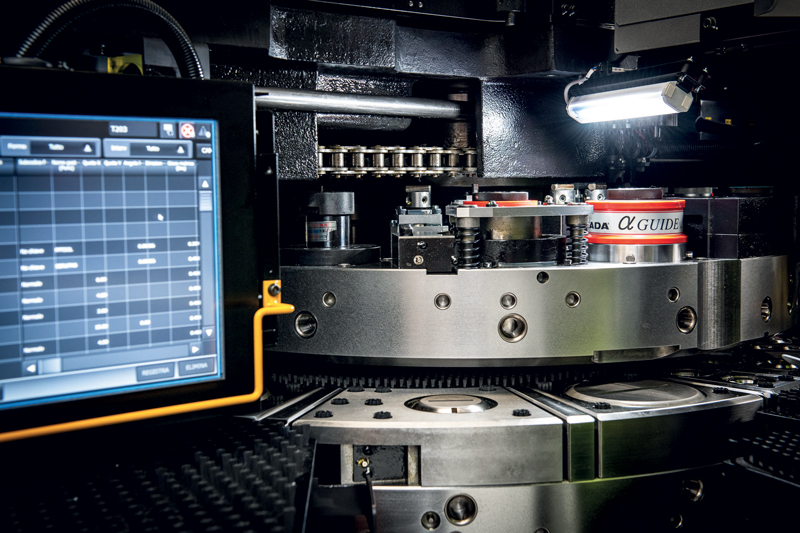

Sicuramente la produttività, la qualità e l’efficienza sono i tre parametri fondamentali che AMADA tiene ben presenti quando sviluppa nuovi sistemi anche di punzonatura. Siamo storicamente legati al mondo della punzonatrice a torretta, tanto da spingere in continuazione le evoluzioni legate a questa tecnologia.

Produciamo macchine elettriche ormai da più di 10 anni, sia a 20 che a 30 tonnellate, con un occhio di riguardo importante per un aspetto fondamentale quale il risparmio energetico. Siamo passati, infatti, da consumi che superavano i 30 kW fino a pochissimo tempo fa per una macchina a 30 ton, a consumi che rimangono al di sotto degli 8 kW, per un numero di tonnellate sempre pari a 30. Parlando della nostra filosofia costruttiva e delle nostre linee guida, sicuramente e storicamente AMADA è legata a strutture chiuse, quindi a macchine a portale, completamente ricavate dal pieno, che hanno come caratteristiche due aspetti fondamentali quali la longevità e la continuità di produzione, con qualità dei pezzi sempre costante e molto elevata.

Quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di punzonatrici che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità? Quale è il modello più innovativo e perché lo considerate tale?

La punzonatrice deve essere, secondo AMADA, una macchina estremamente solida, affidabile, a basso consumo e con manutenzione praticamente pari a zero. Questi sono i punti fermi su cui abbiamo basato tutto lo sviluppo anche e soprattutto delle nostre macchine moderne.

AMADA propone macchine sia a 20 che a 30 ton: le nostre punzonatrici a 20 tonnellate sono disponibili in tre differenti formati di lamiera, ovvero 1.250 x 1.250, 2.500 x 1.250 e 2.500 x 1.500 mm. Tutte e tre queste tipologie sono dotate di un sistema di movimentazione della mazza battente elettrico che consentono di avere 20 tonnellate all’utensile di lavorazione e che hanno un consumo energetico massimo, durante il ciclo produttivo, inferiore ai 5 kW.

Salendo di livello proponiamo un impianto a 30 tonnellate con campo di lavoro standardizzato a 3.000 x 1.500 mm (esiste anche la versione a 1.250 che però sul mercato sappiamo essere poco richiesta …). Si tratta di una macchina interamente elettrica, costruita a portale, con sistema di cambio punzoni a torretta (uno dei nostri capisaldi, come dicevo in precedenza) e consumo energetico sempre al di sotto degli 8 kW.

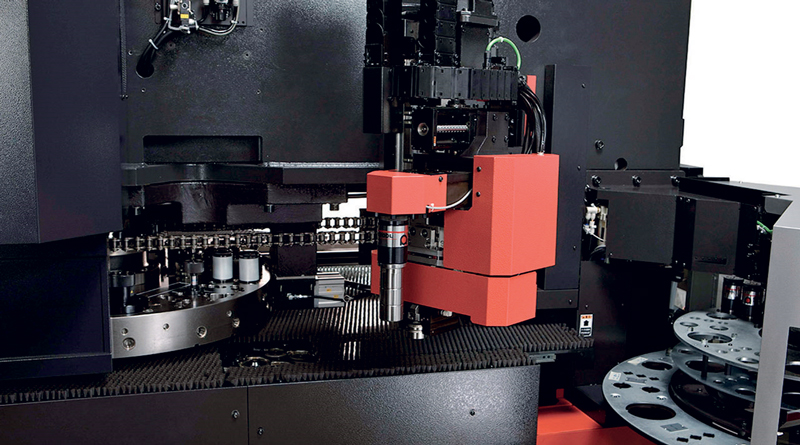

Mantenendo i capisaldi della macchina a 30 tonnellate, saliamo ancora di livello aggiungendo un sistema di tools setup in automatico. Siamo in grado di fornire due livelli differenti di cambio utensili in automatico: il primo che chiamiamo Buffer (30 punzoni a disposizione) e il secondo che chiamiamo TSU che raggiunge una quantità di 300 punzoni e 600 matrici, per avere a disposizione il doppio gioco e quindi lavorare una gamma di spessori molto ampia.

La punzonatrice è una macchina che si vende ancora stand alone o anche in questo caso l’automazione è diventata determinante? Se lo è, come credo, cosa intendete, secondo la vostra concezione, per automatizzazione del processo di punzonatura? Quali sono, a vostro giudizio, gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego dei sistemi per il sorting dei pezzi singoli in fase di scarico, … cosa dice in merito?

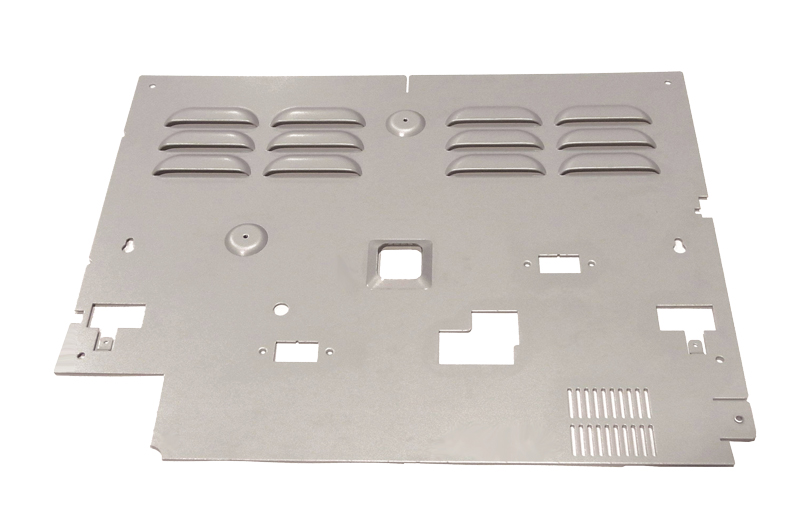

La domanda legata al tipo di automazione che una macchina di punzonatura moderna richiede è piuttosto complicata. Vediamo realtà che ci chiedono impianti di punzonatura stand alone perché identificano la macchina di punzonatura come la macchina accessoria, la macchina per le piccole serie, la macchina che gli consente di svolgere lavori veloci, urgenti o comunque fuori dalla produzione ordinaria. Poi abbiamo invece una stragrande maggioranza di richieste legate a sistemi altamente automatizzati il cui cuore è identificato da una punzonatrice di alto livello. Cosa intendiamo per tecnologia di automazione legata tipicamente a una macchina di punzonatura? Sicuramente sistemi di carico e scarico: carico di materia prima e scarico di pezzi micro giuntati o di sfridi, dimensionati a seconda delle esigenze del cliente, partendo da sistemi di carico/scarico stand alone fino ad arrivare a magazzini centralizzati, customizzati sulle esigenze e sul layout del cliente. Ma soprattutto identifichiamo uno dei nostri punti di forza nel sistema di prelievo del pezzo singolo e di impilaggio del pezzo singolo. È una tecnologia che portiamo avanti da più di 20 anni, l’abbiamo migliorata a livello di performance e la gestiamo completamente offline attraverso un software di programmazione da ufficio molto performante. Anche nel mondo della punzonatura riteniamo che la fase completa di produzione non parta nel momento in cui la macchina inizia a produrre il pezzo da punzonare e finisca nel momento in cui il pezzo rimane micro giuntato sullo scheletro della lamiera, ma bensì inizi dalla gestione della materia prima fino al pezzo separato pronto per “subire” il successivo passaggio di trasformazione.

Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità della lavorazione ottimale indipendentemente dalla tipologia del materiale e del suo spessore.

Abbiamo sicuramente lavorato molto in quest’ottica, perché riteniamo che anche il mondo della punzonatura debba essere in grado di soddisfare le richieste esigenti degli utenti finali. Innanzitutto siamo andati ad agire sul setup, rendendolo il più automatico possibile. Attraverso alcuni modelli nella nostra gamma esiste la possibilità di mantenere le matrici, che storicamente sono quelle che più vanno ad influenzare la qualità della parte sottostante dei particolari, celate sotto il tavolo a spazzola di scorrimento della lamiera fino a che non vengono chiamate in causa per attuare la lavorazione. Questo riteniamo essere un aspetto fondamentale. Abbiamo clienti che arrivano a lavorare acciaio super mirror per applicazioni speciali senza la pellicola, senza la protezione in plastica e nonostante ciò riusciamo a garantire loro l’assoluta assenza di qualsiasi segno, sia sulla parte superiore, sia sulla parte inferiore. Questo è uno degli aspetti tecnologici che abbiamo sviluppato per garantire un livello qualitativo delle parti punzonate sempre al massimo.

Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa? Si parla tanto del concetto di combinata, con laser o cesoia a seconda dei casi, quale è la vostra posizione in merito? La combinata è un tipo di macchina su cui puntate? Se sì, per quali casi o ambiti applicativi?

Uno dei punti chiave nel processo di trasformazione della lamiera è sicuramente quello della flessibilità, di poter dare all’utente finale la possibilità di gestire in modo rapido i cambi di produzione, i cambi di spessore e i lotti di piccole dimensioni. Storicamente AMADA ha un’attenzione particolare verso l’automatizzazione del processo di setup che molto spesso ha un’incidenza ancora più importante rispetto a quella che poi è la vera fase di realizzazione delle parti.

Questo significa che una buona parte delle macchine all’interno della nostra gamma può essere dotata di sistemi di cambio utensili in automatico. Addirittura siamo in grado di garantire un doppio gioco a matrice nel caso della tecnologia di punzonatura per il medesimo punzone; questo significa che riusciamo a lavorare un range di spessori molto ampio senza l’utilizzo dell’intervento umano. Ovviamente offriamo anche sistemi combinati laser in fibra. AMADA produce sorgenti in fibra di diverse potenze, dai 3 fino ai 12 kW. Per la nostra combinata in fibra abbiamo scelto la sorgente da 3 kW perché riteniamo sia il taglio, il vattaggio più adeguato. Attraverso l’impiego della combinata garantiamo estrema flessibilità, ai massimi livelli. Gli ambiti in cui si posiziona questa tecnologia? Prima veniva identificata principalmente per lavorazioni un po’ particolari, legate al mondo dell’elettronica, pannelli di materiali esoterici. Oggi invece riteniamo che abbia un’applicazione veramente a 360° – abbiamo clienti che la usano su materiali sottili, su materiali che definiamo preziosi, che non devono essere segnati, che hanno magari all’interno lavorazioni speciali con geometrie speciali, e qui il laser in fibra viene in aiuto al 100%. Ma, allo stesso tempo, abbiamo clienti che hanno portato l’impiego di questa tecnologia su spessori ben più alti, quali i 3, 4 e 5 mm, effettuando lavorazioni anche meccaniche che fino a pochissimo tempo fa erano a completo appannaggio dei centri di lavoro: la lamatura di fori ne è un esempio, così come la cianfrinatura dei bordi, e questo grazie non solo all’impiego di una sorgente laser abbinata a una punzonatrice elettrica, ma all’intero mondo AMADA, all’applicazione che AMADA riesce a proporre al cliente, partendo dal software, passando attraverso l’impianto di taglio, di punzonatura o combinato e arrivando anche alla costruzione degli utensili.

Chiuderei con un aspetto di questa tecnologia a mio giudizio fin troppo dato per scontato o sottovalutato, ovvero gli utensili. Pensando alle componenti fondamentali del processo di punzonatura, ritengo che questi abbiano un ruolo fondamentale, è così? Sbaglio nel ritenere che questo sia uno degli aspetti di personalizzazione più delicati attraverso cui poter dare al cliente una soluzione ad hoc cucita addosso alle sue specifiche esigenze? Il tema degli utensili, voi, lo gestite in forma diretta o attraverso partner tecnologici specializzati?

Sicuramente l’aspetto degli utensili è, a nostro avviso, un aspetto fondamentale. Non per nulla infatti abbiamo deciso, già da tantissimo tempo, di costruirli. AMADA è un produttore di utensili sia di punzonatura che di piegatura. Perché riteniamo che l’utensile sia un elemento fondamentale nella buona riuscita del processo di lavorazione della lamiera, attraverso una combinata o una punzonatrice? Semplicemente perché ne è parte integrante, è uno degli oggetti fondamentali in questo processo. Ovviamente siamo in grado di realizzare le lavorazioni tradizionali, le forature attraverso le varie geometrie, e sviluppiamo in continuazione anche utensili di taglio particolari, che ci consentono di ottenere velocità e qualità sempre di maggior livello. Dove facciamo la differenza? Come dicevo prima, abbiamo trasformato i centri di punzonatura AMADA, delle combinate AMADA, in veri e propri centri di lavoro. Perché? Abbiamo capito che dobbiamo rendere questi sistemi super performanti. Negli anni ’90, primi anni 2000 questo parametro era soddisfatto dalle velocità di punzonatura, dalle cadenze, ma poi tutti noi costruttori ci siamo resi conto che si era arrivati a un livello tale per cui non era possibile pensare di andare oltre. Di conseguenza ci siamo focalizzati su quelle che sono le operazioni accessorie che avvengono prima della fase di punzonatura, quindi il setup, e dopo la fase di punzonatura e immediatamente prima della fase normalmente di piegatura – tutte operazioni che vanno a incidere enormemente su quelli che sono i tempi e i costi di produzione. Abbiamo preso queste fasi che definiamo semi-manuali e le abbiamo inserite all’interno del ciclo produttivo della punzonatrice, trasformandole in automatiche, attraverso il nostro tools setup in automatico di cui abbiamo già parlato e, a valle, attraverso l’inserimento di lavorazioni che storicamente erano ad appannaggio dell’operatore esperto: parlo delle filettature, dell’eliminazione di alcune barre fatte dal taglio meccanico oppure ad appannaggio dei centri di lavoro, della lamatura dei fori, della cianfrinatura dei bordi, fresature nella parte interna di quella che sarà la linea di piega che ci consente di ottenere una raggiatura esterna, dopo la piegatura, praticamente con un raggio pari a zero. Tutte queste lavorazioni speciali ci consentono di raggiungere livelli elevatissimi di produttività e di qualità. Non ci appoggiamo a partners per la realizzazione degli utensili, ma facciamo tutto noi, dalla fornitura di utensili legati alle lavorazioni tradizionali, fino allo studio e alla realizzazione per i nostri clienti di utensili che definiamo speciali.