Applicazioni collaborative: istruzioni per l’uso

Si può essere collaborativi senza cobot? A questa domanda ha provato a rispondere Dario Daprà, Tecnico Commerciale di Tiesse Robot, esclusivista Kawasaki in Italia che, in occasione del suo Tech Talk dei Robotic Days ha parlato di applicazioni collaborative e di come rendere tale una cella robotizzata tradizionale senza dover necessariamente adottare un cobot.

Partirei dall’ABC chiedendole di parlarci dell’approccio al mercato della robotica di Tiesse Robot che è sia distributore dei robot Kawasaki in Italia me anche – e oserei dire soprattutto – un importante system integrator. Le chiederei quindi di spiegarci qual è la vostra filosofia e quali sono i capisaldi tecnologici che portate avanti?

Tiesse robot è oggi una delle aziende leader sul mercato e copre con le proprie soluzioni la domanda di automazione nei più svariati settori. Tutto ciò è il risultato di un lungo cammino iniziato con la prima soluzione robotizzata in saldatura nel 1980 ed evoluta nella partecipazione societaria strategica della Kawasaki Robotics nel 1992 che ci ha permesso di ampliare con la loro gamma dei robot la nostra proposta nei settori della saldatura, nella manipolazione, nel settore macchine utensili, fonderia, palletizzazione e oggi anche nel medicale. L’azienda oggi ha 70 dipendenti e una sezione R&D dove vengono sviluppati software di visione 2D e 3D per rendere sempre più flessibile l’utilizzo del robot. L’esperienza multisettoriale ci ha permesso inoltre di maturare un know how trasversale che ci permette anche di essere di supporto tecnologico e tecnico a tutti gli integratori di sistemi che privilegiano il marchio Kawasaki. A questo riguardo ci ha aiutato molto l’ampia gamma e il livello tecnologico dei robot Kawasaki che spazia dalle macchine di piccolo e medio carico rappresentati dalla serie R che hanno un design compatto, alte velocità di lavoro e di portata, ai robot per grandi carichi rappresentati da due differenti serie: la serie B e la serie Z. La serie B ha la peculiarità di avere il polso cavo con foro coassiale, nasce per lo spot welding, ma da subito ha spopolato anche nella manipolazione per la possibilità di eliminare l’ingombro del fascio cavi dell’attrezzatura. La serie Z, invece, con la sua rigidità e robustezza fa da sempre da porta bandiera per i lavori pesanti. Abbiamo poi i robot della serie M dedicati ai carichi extra grandi che passano dai 350 ai 1.500 kg di portata con uno sbraccio massimo di oltre i 4 m, ho voluto allegare in questa pagina anche un’immagine del nostro robot più grande per mostrare la sua reale dimensione rispetto agli operatori

La serie M include i robot dedicati ai carichi extra grandi dai 350 ai 1.500 kg di portata con uno sbraccio di oltre i 4 m.

La robotica safe consiste nel trasformare una cella standard in un’applicazione più sicura e collaborativa, tramite l’utilizzo della scheda di sicurezza Cubic-S di Kawasaki montata all’interno del controllore.

Passiamo poi ai robot specifici per il settore della saldatura delle serie RA e BA con il polso cavo, con sbracci superiori ai 2 m, ai robot specifici per la pallettizzazione la serie RD e CP che sono dotati del KERS per il recupero energetico, ai nuovi robot specifici per la verniciatura la serie KJ, con sbracci a partire da 1,2 e fino a 3 m, ai robot a cinematica parallela la serie Y e ai robot collaborativi la serie duAro. Finiamo poi con i robot specifici per il settore farmaceutico e medicale della serie MC che hanno la particolarità di avere un trattamento superficiale resistente ai liquidi per la sanificazione e dispongono del polso cavo che permette di eliminare qualsiasi cavo esterno al robot permettendo una pulizia efficace e veloce della superficie. E la serie MS che è l’unico robot sul mercato completamente in acciaio inox. Kawasaki inoltre offre due linee di robot specifici per il settore dei semiconduttori e della elettronica, la serie NTS e la serie TTS. Vorrei inoltre spendere due parole sui controllori Kawasaki suddivisi in tre differenti famiglie per poter controllare tutta la gamma dei prodotti, tutte e tre le famiglie hanno la caratteristica di essere molto compatti e di avere un basso consumo energetico.

In virtù di una gamma di prodotto così ampia e completa, credo che lei sia la persona più adatta per riproporle una domanda che ho fatto pocanzi al Presidente SIRI, che è la seguente: un tema di attualità è la robotica collaborativa la cui potenzialità applicativa è fuori discussione. Andando però ad analizzare i dati elaborati dal Gruppo Statistiche di SIRI e dal Centro Studi UCIMU, la maggior parte dei robot è ancora di tipo “tradizionale” e destinata al material handling, alla palletizzazione, all’asservimento di macchine utensili o alla saldatura di cui parleremo diffusamente venerdì. A suo giudizio, quali sono le ragioni di questo andamento lento?

La robotica collaborativa è sicuramente un tema di grande attualità forse anche più della reale importanza industriale. È però utile chiarire che il robot collaborativo non è automaticamente sinonimo di applicazione collaborativa che richiede un attento esame della soluzione e degli accessori utilizzati dal robot. Analizzando meglio i vari settori applicativi possiamo notare che vengono usati nella quasi totalità robot tradizionali. Questo avviene perché in un’applicazione reale l’obiettivo da raggiungere molto spesso è: minimizzare il tempo ciclo e massimizzare l’efficienza. Intendo dire che l’uso del robot collaborativo richiede un’analisi preventiva della soluzione e quindi un concetto diverso dell’isola di lavoro e talvolta anche del disegno del prodotto rispetto all’utilizzo di una isola tradizionale. Con questo approccio si potranno ampliare le soluzioni ove usare il robot collaborativo evitando di vedere robot collaborativi usati con la filosofia del robot tradizionale.

Dunque si parla tanto di cobot, ma anche di applicazioni collaborative che non necessariamente devono passare dall’applicazione di un collaborativo. In questo ambito, Tiesse Robot mi sembra stia facendo molto, può raccontarci cosa? Tralasciando i tradizionali dispositivi di sicurezza, attraverso quali altre soluzioni riuscite a rendere sicura una cella? Vorrei poi capire se è la cella che diventa collaborativa o il robot in essa integrato a diventare un cobot grazie a questi sistemi?

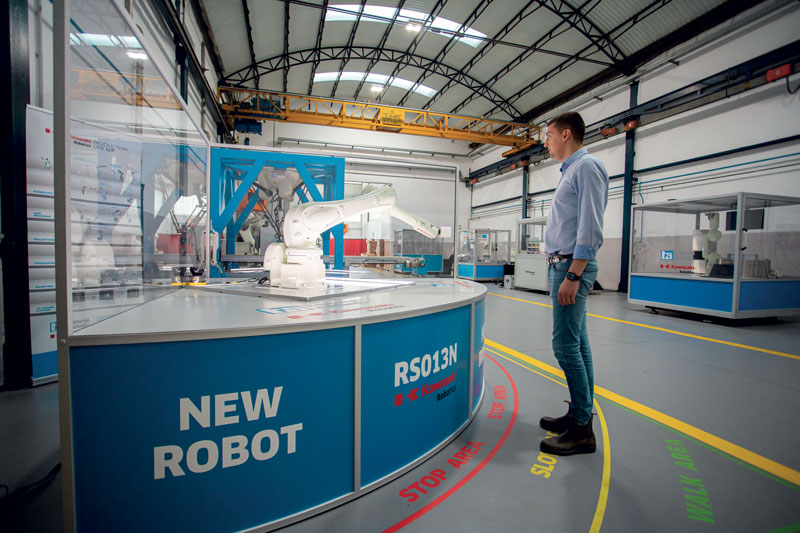

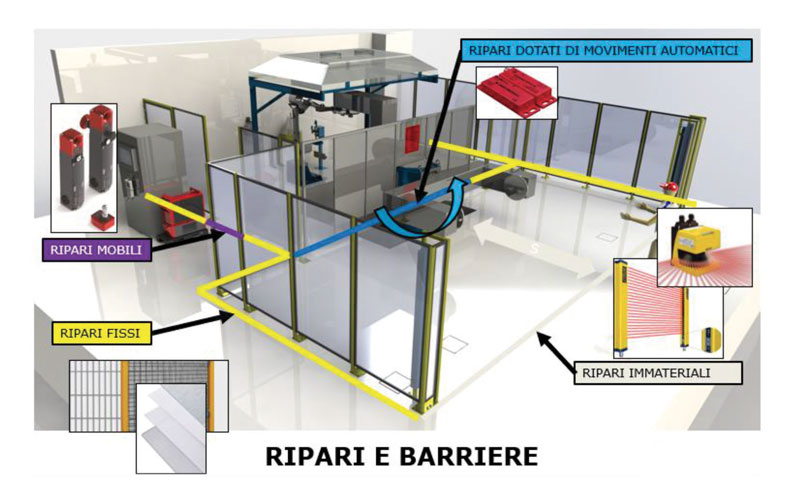

Proprio su questo aspetto, vorrei parlarvi velocemente della differenza tra: robotica tradizionale, robotica safe, ossia un’applicazione collaborativa tramite l’utilizzo di robot tradizionali e robotica collaborativa. In questa immagine possiamo vedere una classica cella che utilizza la robotica tradizionale fatta da ripari fissi (come le protezioni perimetrali), ripari mobili (come le porte) e ripari immateriali (come le barriere laser). La robotica safe consiste nel prendere una cella standard e trasformarla in un’applicazione più sicura e collaborativa, questo avviene tramite l’utilizzo della scheda di sicurezza Cubic-S di Kawasaki montata all’interno del controllore. Con questa scheda possiamo verificare in tempo reale la posizione del robot e dell’attrezzatura montata sul robot stesso e come potete vedere nell’immagine sopra possiamo limitare innanzitutto l’area di lavoro del robot, delimitandola all’area della cella. Ma possiamo inoltre creare differenti aree di lavoro e tramite segnali di sicurezza possiamo definire queste aree accessibili o proibite per il robot stesso, dando libero accesso all’operatore in completa sicurezza. Inoltre ogni asse del robot può essere limitato nel suo movimento. Passando invece alle funzioni più collaborative possiamo vedere che tramite sensori di presenza (come tappeti di presenza o sensori laser) possiamo rallentare la velocità di un robot tradizionale portandola alla velocità di un collaborativo solamente per il periodo di tempo in cui l’operatore entra in contatto con il robot, questo ci permette di accedere all’area di lavoro e interagire con il robot senza fermare la cella. Abbiamo inoltre la possibilità di monitorare l’orientamento dell’attrezzatura e gestire in sicurezza la sosta del robot, potendo anche programmare il robot con una ripartenza automatica. Infine, le emergenze e i segnali di sicurezza possono essere importati e/o esportati tra il robot e il PLC di sicurezza della cella stessa. Passiamo invece alla robotica collaborativa dove Kawasaki si propone con la serie duAro, questi robot dispongono di un design compatto caratterizzato dall’utilizzo di due bracci coassiali che simulano l’area di lavoro di un operatore e tramite l’utilizzo del tablet hanno una programmazione semplificata e veloce.

Il digital manufacturing indica un insieme di cambiamenti tecnologici, culturali, organizzativi, sociali e aziendali che sono sostanzialmente in atto. Penso per esempio ai robot mobili che sempre più frequentemente vediamo girare nelle nostre aziende, magari abbinati a dei cobot come mi sembra stiate facendo anche voi con il vostro robot duAro. Che tipo di soluzione è? Quali sono i vantaggi?

Nel mercato di oggi è in continuo aumento la richiesta di flessibilità e l’utilizzo di robot mobili su carrelli va in quella direzione. I nostri robot collaborativi duAro sono pensati proprio in un’ottica di flessibilità, possono essere affiancati in linea all’operatore e possono essere spostati facilmente da una stazione ad un’altra. Inoltre Kawasaki ha sviluppato anche i carrelli TRanbo (il termine è l’acronimo tra le parole trasporto e robot) che vengono programmati con lo stesso controllore del robot che trasportano e possono essere utilizzati per aumentare la flessibilità nel trasporto di materiali tra le differenti stazioni.

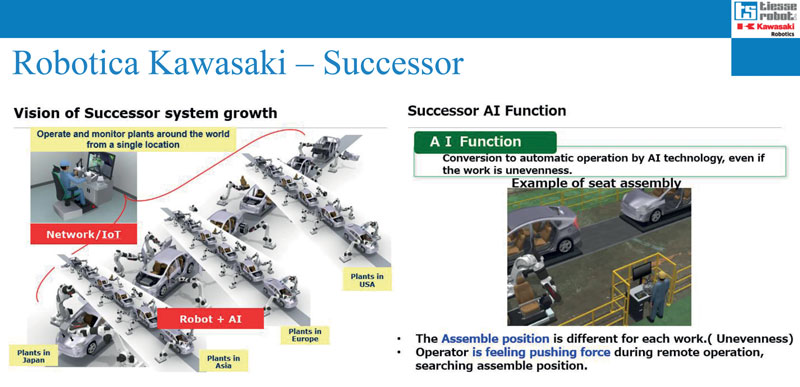

Il connubio robot/intelligenza artificiale è sempre più stretto, in conclusione, vorrei quindi capire qual è il pensiero Kawasaki in merito a questo argomento e che cosa state facendo come Tiesse Robot?

Il prossimo passo dopo il robot collaborativo sarà sicuramente l’intelligenza artificiale, in questo aspetto Kawasaki Robotics crede molto e già da tempo sta sviluppando tutta una serie di applicazioni denominate Successor che tramite un dispositivo di controllo esterno (il comunicatore) permette di eseguire cooperazioni in remoto tra operatore e robot. Tramite la combinazione di operazioni robotizzate automatiche e operazioni umane diventa fattibile fare con il robot manovre complesse come per esempio le operazioni di assemblaggio o la verniciatura di un’automobile. Tramite la comunicazione in IoT è possibile per un operatore controllare da remoto più robot con l’utilizzo di un solo comunicatore e con l’intelligenza artificiale il robot è in grado di memorizzare le operazioni eseguite in remoto dall’operatore e di convertirle in operazioni automatiche. Inoltre sempre grazie all’intelligenza artificiale il robot dispone di una funzione di formazione che gli permette di memorizzare il lavoro di differenti tecnici specializzati e di imparare da tutti per poter poi eseguire l’operazione in modo automatico nel miglior modo possibile e senza errori. L’ultima cosa di cui voglio parlarvi è un ulteriore software che Kawasaki ha sviluppato chiamato Trend Manager. Questo programma è dedicato alla manutenzione predittiva dei robot Kawasaki, che utilizzando le informazioni ricavate dai robot in tempo reale, elaborate tramite l’intelligenza artificiale, calcola preventivamente l’usura dei componenti del robot come per esempio motori e riduttori.