L’efficienza di processo parte dall’ufficio tecnico

Era tra gli interventi più attesi della Bending Week e non ha tradito le attese; Pierluigi Vaghini, Engineering Manager di AMADA ha infatti parlato di flessibilità ed efficienza di processo descrivendo la gamma di piegatrici AMADA, del suo cambio utensili automatico ATC e del sistema di virtualizzazione della produzione VPSS3i.

Iniziando dall’ABC, chiedo come approccia Amada il tema della piegatura lamiera? Qual è la filosofia costruttiva che vi guida in termini di sviluppo e la tipologia di macchina che vi contraddistingue sul mercato? Quali sono i capisaldi tecnologici che portate avanti e se può presentare, a grandi linee, la vostra gamma di prodotto spiegandone caratteristiche e peculiarità

Da sempre in AMADA ricerchiamo e costruiamo soluzioni atte a gestire le esigenze del cliente. La piegatura rappresenta una fase costosa, difficile e delicata. La nostra filosofia è quella di costruire soluzioni integrate che rendano i tempi di programmazione e setup costanti e automatici. La tecnologia che maggiormente ci contraddistingue sul mercato è l’impianto ibrido HG con il sistema di cambio utensili automatico ATC. Quest’ultimo, l’utilizzo della tecnologia elettrica e ibrida e i nostri sistemi di controllo dell’angolo online rappresentano solo alcuni dei nostri contenuti tecnologici. La nostra linea di prodotti è essenzialmente suddivisa in 3 fasce: macchine idrauliche, macchine ibride e piegatrici elettriche La prima tipologia rappresenta per noi la soluzione classica, veloce e affidabile. È la proposta per le aziende che chiedono impianti di alta gamma, precisi e integrati perfettamente nel modo di prototipazione virtuale Amada (VPSS3i). Le macchine ibride hanno performance eccezionali; sono veloci, molto precise e hanno consumi elettrici bassissimi. La tavola di compensazione attiva gestita da un motore ibrido indipendente consente precisione e ripetibilità molto elevate. Possono essere dotate del suddetto sistema di cambio utensili automatico ATC. Questa tecnologia viene utilizzata anche nella realizzazione degli impianti robotizzati HG-Ars. La tecnologia elettrica viene invece impiegata per realizzare la pressa piegatrice EG; con 40 tonnellate a disposizioni e il doppio azionamento per lato della tavola di piegatura, garantiamo performance e precisioni ineguagliabili. Questa piegatrice è anche il cuore pulsante della cella automatica EGAR.

La precisione di piega è l’aspetto imprescindibile per una piegatrice. Può spiegare bene, scendendo anche nel dettaglio, perché una piegatrice Amada è da considerarsi una macchina assolutamente precisa?

Ci sono molti aspetti tecnici che rendono una macchina piegatrice precisa. La struttura meccanica, il modo in cui è progettata, la corsa e le accelerazioni dell’asse di piegatura, il sistema di compensazione delle deformazioni delle tavole. Tutti questi elementi partecipano in modo attivo alla realizzazione di una parte piegata precisa. In aggiunta, poi, mettiamo a disposizione dei nostri clienti due sistemi di controllo dell’angolo che consentono di misurare la gradazione raggiunta e di correggere la piega mentre il pezzo viene realizzato. Ruolo altrettanto importante è rappresentato dagli utensili. Anche in questo ambito Amada propone un’offerta d’altissima qualità. Produciamo infatti una vasta gamma d’attrezzature che agevolano di molto la fase d’attrezzaggio e consentono di ottenere lotti precisi sia a livello dimensionale che angolare.

L’azionamento elettrico è uno dei trend tecnologici che maggiormente sta caratterizzando il mondo delle presse piegatrici. In particolare, le piegatrici elettriche sembrano prevalere sulle più tradizionali macchine idrauliche e si sono affermate sul mercato anche macchine cosiddette “ibride”. Può, secondo il suo punto di vista e, di conseguenza, secondo l’ideologia costruttiva di Amada, aiutarci a fare chiarezza e a comprenderne pregi e difetti e i reali vantaggi di ognuna di queste soluzioni?

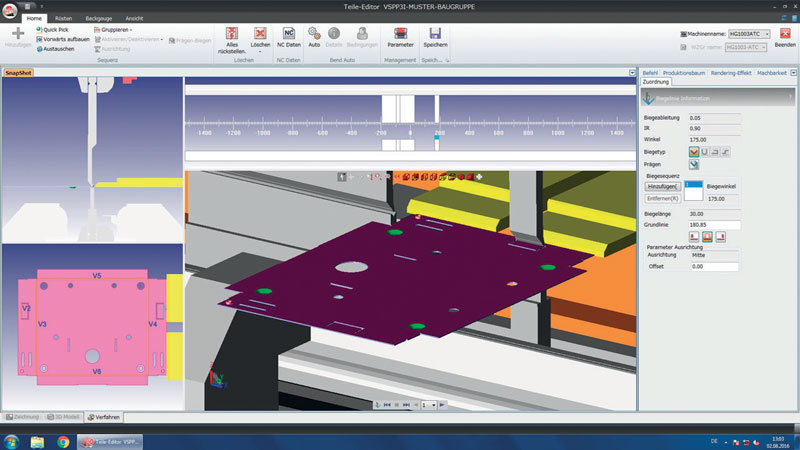

Come dicevo qualche minuto fa, utilizziamo sia la tecnologia elettrica che quella ibrida per la realizzazione dei nostri impianti. Amada ritiene che la prima sia molto adatta alla costruzione di macchine fino a 40 t che devono avere dinamiche di movimento importanti ed elevatissima precisione. Per realizzare tutto ciò la nostra EG ha due motori per asse di piegatura: il primo per muovere la tavola molto velocemente durante gli spostamenti cosìd-detti a vuoto e il secondo (con caratteristiche completamente diverse) per imprimere la forza necessaria alla realizzazione della piega. La tecnologia ibrida, non sfruttando sistemi meccanici diretti come viti a ricircolo di sfere o sistemi a cinghia, ci ha consentito di progettare e costruire una gamma molto vasta di macchine con tonnellaggi che spaziano da 50 t fino ad arrivare a 220 t. In aggiunta, questo sistema viene impiegato da Amada anche per gestire al meglio la deformazione della tavola inferiore dell’impianto, garantendo attraverso la compensazione attiva, gestita durante la piega e non in modo preventivo, una precisione straordinaria. Il ruolo della piegatrice è profondamente cambiato negli ultimi anni, o meglio ne è cambiata l’importanza strategica essendo diventata, sempre più, l’ago della bilancia in termini di efficienza produttiva. L’elevata produttività dei macchinari a monte ha di fatto reso il reparto di piegatura il potenziale collo di bottiglia della produzione. Vorrei quindi chiedere come Amada coniuga il tema dell’efficienza di processo che ruota attorno alla propria piegatrice e, pensando strettamente alla macchina, attraverso quali soluzioni tecniche riuscite a garantire quella flessibilità necessaria a fronteggiare i ritmi produttivi frenetici imposti dal mercato. Con l’avvento delle macchine da taglio in fibra la produttività nella fase di blanking è aumentata in modo esponenziale. La sfida che abbiamo intrapreso è stata quella d’incrementare il numero di pezzi gestibili nella giornata lavorativa dalle nostre macchine piegatrici. Sicuramente non è facendo crescere la velocità in salita e discesa della tavola che si ottiene questo risultato, ma bensì si è reso necessario spostare le fasi passive relative alla preparazione del ciclo di piegatura dallo stabilimento di produzione all’ufficio tecnico. La realizzazione del programma e della sequenza di piega, la selezione degli utensili e il determinare la loro posizione sulla tavola inferiore della piegatrice e la realizzazione del prototipo, occupano in un ciclo produttivo medio circa il 60/70% del tempo a disposizione. In questo modo soltanto il 30/40% delle 8 ore a disposizione in un turno di lavoro rimane utile per piegare. Attraverso l’utilizzo del nostro sistema di virtualizzazione della produzione (VPSS3i), eseguiamo tutte le fasi passive in ufficio tecnico garantendo così un importante innalzamento della performance produttiva e la quasi totale eliminazione degli errori di produzione. In aggiunta a tutto questo possiamo mettere a disposizione dei nostri clienti il sistema di cambio utensili automatico ATC che riduce anche di quattro volte i tempi d’attrezzaggio, 24 ore su 24, 7 giorni su 7.

Restando sul tema dell’efficienza, le fasi di attrezzaggio e riattrezzaggio macchina sono e restano fondamentali, per tale ragione ogni costruttore ha sviluppato il proprio sistema o dispositivo per il cambio automatico degli utensili. Può raccontare qual è la strada tecnologia intrapresa da Amada?

Siamo stati i pionieri di questa tecnologia e i risultati ci hanno dato ragione. Il sistema ATC consente l’esecuzione di set up veloci e precisi per quanto riguarda il posizionamento degli utensili sulla tavola. Gestiamo agevolmente i più svariati tipi d’utensile come per esempio i piega e schiaccia frazionati. L’implementazione di questo sistema aumenta di gran lunga l’efficienza della piegatura garantendo lo smaltimento del collo di bottiglia legato a questa fase sempre più strategica.

Girando frequentemente le aziende di lavorazione lamiera mi sento spesso dire che “la macchina è facile da programmare” e ha un’interfaccia user friendly. Cosa si intende, nell’accezione di Amada, quando si parla di una macchina “facile”. A livello software, quali sono le funzionalità per voi fondamentali e quindi le peculiarità che caratterizzano la vostra proposta?

È un punto fondamentale; l’impianto deve essere facile, intuitivo. Amada ha curato in modo particolare questo aspetto. Per poter customizzare al massimo le nostre applicazioni costruiamo direttamente sia i CNC che l’interfaccia HMI. Il software di programmazione offline è un vero e proprio ambiente di virtualizzazione che consente di gestire la sequenza di piega, propone il tipo d’utensile migliore e ne indica il suo corretto posizionamento e salva tutto questo in un database dedicato collegato con le macchine; tutto questo in automatico e per più parti in simultanea.

Proponiamo inoltre un livello di interconnettività molto evoluto. Offriamo moduli tagliati sull’esigenza di ogni cliente che offrono una solida interfaccia al mondo ERP. La nostra soluzione di punta (V-factory) permette un controllo a 360° di tutto il ciclo produttivo. Questo ambiente offre anche interessanti opportunità legate al supporto predittivo attraverso il quale possiamo garantire grande longevità agli impianti installati.

Un argomento sempre di attualità, ovvero l’automazione; in particolare vorrei parlare della piegatura robotizzata, che è un tema importante e controverso allo stesso tempo: c’è chi lo considera un valido modo per fronteggiare in piegatura le sempre nuove potenzialità e produttività assicurate dai sistemi di taglio, per lo più laser, e chi pensa invece sia un modo troppo oneroso e poco adatto a un mercato ormai fatto di tanti lotti dai quantitativi sempre più esigui. Alla luce di ciò vorrei sapere qual è il credo di Amada in merito a questo tema e quali sono le discriminanti applicative per cui proponete una cella di piegatura robotizzata. Insomma, qual è, secondo voi, l’identikit dell’utente ideale per una soluzione di questo genere e che tipo di soluzione proponete?

Fino a poco tempo fa le celle di piegatura robotizzate consentivano buone prestazioni con lotti di grandi dimensioni aventi pezzi tutti uguali. Amada ha totalmente rivoluzionato questa concezione. Facendo un’analisi abbiamo lavorato per abbattere totalmente i fattori che storicamente limitavano i sistemi robotizzati ai grandi lotti: set up utensili manuale, cambio organi di presa fatto dall’operatore, test ciclo per i pezzi nuovi e per quelli ripetuti, programmazione in teaching con relativi fermi macchina importanti. Le nostre due soluzioni robotizzate consentono di gestire tutte queste fasi in automatico con tempi certi, ripetibili e molto ristretti. Anche in questo caso il software di programmazione offline gioca un ruolo fondamentale. L’identikit dell’utente ideale è rappresentato dalle aziende che vogliono fare un salto di qualità a livello produttivo e di lead time molto importante.

Parlando di attualità, un altro argomento fondamentale è la personalizzazione; cosa significa personalizzare una piegatrice Amada? Fino a che punto ci si può spingere?

Amada offre diverse possibilità di personalizzazione; partiamo dal tonnellaggio e dalla dimensione della tavola fino ad arrivare a supporti per lamiera, accompagnatori, tavoli e sistemi di fissaggio degli utensili. La nostra gamma consente all’utente finale una customizzazione molto spinta.