Siamo una Carpenteria 4.0 certificata!

È un viaggio nell’Industria 4.0 dei fatti reali, quella dei macchinari più evoluti e innovativi, quella dei certificati e delle dichiarazioni di conformità che danno libero accesso al fantomatico iperammortamento, quella di chi ha voluto e saputo far evolvere il proprio modo di operare per beneficiare al massimo dei nuovi paradigmi produttivi di una smart manufacturing.

È il viaggio fatto presso la Brusati srl di Oleggio in provincia di Novara, una realtà specializzata nel trattamento conto terzi della lamiera come ama definire la sua azienda il signor Antonello Brusati che assieme a Bystronic – o, meglio, accompagnato da Bystronic – ha voluto intraprendere questo percorso che li ha portati a essere un esempio concreto di Carpenteria 4.0.

Brusati Antonello da più di vent’anni produce carpenteria metallica medio pesante ambito per il quale segue una politica di investimenti mirati e lungimiranti volti al continuo aggiornamento dei metodi produttivi e delle tecnologie di lavorazione adottati in officina. È in questo processo che dal 2002 viene affiancata da Bystronic con cui inizia quel percorso di crescita e sviluppo inizialmente legato al taglio con laser CO2 di elevata potenza – 4 e 6 kW – che oggi l’ha portata a godere a pieno dei vantaggi legati al laser in fibra con l’acquisizione sul finire del 2017 di un ByStar Fiber 4020 da 8 kW integrato in una cella automatica con l’automazione modulare di carico e scarico ByTrans Cross e con l’acquisto di una pressa piegatrice Xpert 80 con cui ha di fatto chiuso il cerchio legato alla qualità e alla precisione dei particolari tagliati e piegati.

Le strutture e carpenterie per macchine sono il nostro pane

La specializzazione della Brusati Srl – come dal 2016 si chiama, di fatto, l’azienda (ex Antonello Brusati) e come campeggia sull’insegna posta sopra l’imponente magazzino lamiere dello stabilimento di Oleggio – sono per lo più le carpenterie legate al settore delle strutture e delle carenature per macchine di qualsiasi genere, da quelle utensili alle macchine per imbottigliamento e confezionamento, passando per le presse di stampaggio della plastica, per finire alla realizzazione di componenti per arredo urbano. Il lavoro dei tecnici dell’azienda parte dal progetto del cliente che viene sviluppato e ottimizzato, quando possibile, attraverso i software CAD/CAM di cui dispone l’azienda ma soprattutto con l’ausilio del software BySoft 7 di Bystronic che, come vedremo in seguito, costituisce oggi un elemento fondamentale del sistema operativo della Brusati Srl.

“Per i nostri clienti non siamo più dei semplici fornitori ma siamo veri e propri partner di prodotto cui contribuiamo con quella componente legata alla nostra esperienza e conoscenza delle tecnologie di processo che impieghiamo per realizzarle” spiega Antonello Brusati, titolare dell’azienda. “Ficep Spa e Pietro Carnaghi Spa che producono macchine utensili, Fives Intralogistics Spa specializzata in impianti di smistamento pacchi, DESMET Ballestra Spa che fanno macchine per il sapone, Tenova Spa che offre prodotti per la siderurgia e l’industria mineraria e Donati Sollevamenti Srl, leader sul mercato internazionale del sollevamento industriale. Questi sono solo alcuni dei nomi importanti con cui esiste un rapporto consolidato di questo tipo, ai quali non forniamo semilavorati tagliati e piegati ma le carpenterie finite assemblate, saldate, lavorate di macchina e trattate ma, soprattutto, garantite sotto ogni punto di vista, che loro ricevono e montano per il loro prodotto finale”. Le componenti strutturali e le carterature sono dunque la specializzazione di questa realtà di lavorazione conto terzi della lamiera che il signor Antonello ha saputo e voluto far crescere diversificando i settori di destinazione proponendosi come partner innovativo di comprovata affidabilità sotto l’aspetto sia della qualità dei prodotti che del servizio offerto.

Una sfida più software che hardware

“Abbiamo una programmazione della produzione che inizia da quando arrivano gli ordini che vengono via via caricati nel gestionale” spiega il signor Brusati. “Da quel momento, i ragazzi dell’ufficio tecnico gestiscono le varie commesse identificando i componenti e i particolari cui occorre dare la precedenza in produzione. I nesting di taglio sono quindi fatti nell’ottica di una ottimizzazione del materiale ma con la massima attenzione alle tempistiche di consegna che per noi, dando per scontata la qualità del particolare prodotto, rappresenta l’aspetto principale anche a dispetto del miglior sfruttamento della lamiera e della riduzione degli sfridi di taglio. Per questa ragione facciamo degli accorpamenti di diverse commesse a parità di materiale e spessore della lamiera e questo ci permette di essere flessibili e celeri nel dare risposte ai nostri clienti sfruttando al massimo l’elevata automazione di cui disponiamo in officina. È per queste ragioni che nel 2017 abbiamo di fatto deciso di diventare una Carpenteria 4.0, o smart factory come oggi vengono ormai definite quelle realtà produttive che hanno intrapreso la strada della digitalizzazione. La flessibilità che il mercato richiede, oggi, è quindi ottenuta attraverso macchine evolute e innovative Industry 4.0 ready ma anche, e forse soprattutto, grazie al modo in cui abbiamo ripensato la nostra organizzazione produttiva diventando a tutti gli effetti una smart factory. In azienda, tutto è corrispondente a un dato digitale ben preciso che garantisce un’ottimale gestione e il controllo della produzione”. “Oggi, al termine del percorso che è culminato lo scorso mese di dicembre con la perizia dal tribunale che ci ha certificato Industria 4.0 – prosegue inorgoglito il signor Antonello – posso proprio dire che la sfida, in questo caso, è stata più software che hardware. Intendo dire che in una logica produttiva di questo genere, le macchine sono certamente importanti – poiché devono rispondere a determinati requisiti – ma è fondamentale quanto e come si è disposti a mettersi in discussione per rivedere il tuo modo di produrre e lavorare. L’obiettivo è riorganizzarsi per poter sfruttare al meglio quell’enorme mole di dati, provenienti dall’officina, dall’ufficio tecnico e dall’amministrazione, cui prima non eri abituato ma che, se letti, confrontati e usati nel modo corretto, vanno a ridurre, se non addirittura a eliminare, le inefficienze del ciclo produttivo, permettendoti poi di rispondere in maniera adeguata alle esigenze di un mercato ormai frenetico, in cui le mille commesse di pochi pezzi devono essere pronte per domani. Oggi, il nostro flusso produttivo è sicuramente più snello e lineare pur non essendo ancora a pieno regime, intendendo il 100% degli interventi attuabili in azienda dal punto di vista di una smart factory”.

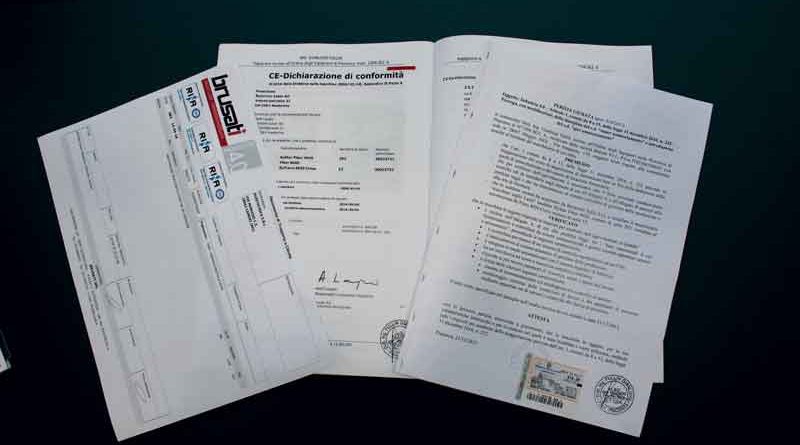

Le certificazioni sono una buona base di partenza

Da fautore di un’Industria 4.0 reale, abbiamo chiesto al signor Brusati di dare un consiglio a chi sta valutando di compiere un passo di questo genere; qual è il nodo attorno cui ruota tutto e dove occorre realmente agire? “Per essere sinceri, per quanto ci riguarda, non si può parlare di un radicale cambiamento poiché, essendo già certificati ISO 9001 e 3834-2 sulle saldature e l’EN1090-1 per lo strutturale, avevamo già un modo di lavorare certificato secondo un iter codificato ben preciso, che va da quando ti arrivano le richieste d’offerta a quando queste diventano ordini inviati al gestionale e all’ufficio tecnico che programma la produzione nel modo più logico e ottimale in considerazione delle urgenze e delle tempistiche di consegna previste.

La novità riguarda più che altro la mole di dati che si ha di ritorno dalle macchine in officina che ti danno con una spietata immediatezza il quadro della situazione produttiva; efficienze ma anche inefficienze, ed è per questo che ho parlato di “spietata” immediatezza. Ma questo è anche il bello di aver digitalizzato l’intera gestione poiché evidenzia ciò su cui occorre intervenire per recuperare efficienza. Direi quindi che essere certificati per la qualità è una buona base di partenza perché significa avere già un’organizzazione produttiva lineare, “pulita”. Ciò su cui occorre andare a lavorare e che costituisce la sostanziale differenza è come usare al meglio tutte le informazioni in termini di efficienze e inefficienze operative, di tempistiche di lavorazione e via discorrendo che ti restituiscono le macchine. La domanda è come usare i famosi Big Data provenienti dai reparti che nel nostro caso non sono così grandi, come quantità, ma molto importanti pensando banalmente anche solo alle statistiche di lavorazione e alla manutenzione predittiva o alla gestione e pianificazione di quella preventiva degli impianti”.

La scelta del partner tecnologico è fondamentale

“Di sicuro – prosegue il signor Brusati – un aspetto fondamentale è la scelta del partner tecnologico cui rivolgersi poiché deve essere in grado di accompagnarti passo passo in questo cammino fornendo non solo tecnologia hardware ready to Industry 4.0, banalmente le macchine, sistema di taglio laser o piegatrice che sia, ma anche tutti quegli strumenti software capaci di restituirti a video le informazioni che già in precedenza le macchine erano in grado di darti ma su cui in genere, presi dalla frenesia quotidiana, difficilmente ci si soffermava a meno di un fermo macchina o di evidenti difetti di lavorazione. Oggi con un colpo d’occhio ho subito chiaro l’andamento dell’azienda, ciò che hai fatto la settimana precedente e ciò che dovrai fare in quella successiva per completare quelle date commesse ognuna codificata con un codice a barre ben preciso che assicura la tracciabilità di ogni singola lavorazione. “Bystronic ci ha affiancato fornendoci non solo le macchine, sia il sistema ByStar Fiber che la piegatrice Xpert 80 ma anche gli strumenti software per aiutarci in questo tipo di gestione e indirizzandoci poi verso coloro che hanno certificato il nostro essere un’Industria 4.0 a tutti gli effetti, una Carpenteria 4.0 come amo definirci. Il vantaggio qual è? Poter dare alla nostra clientela ancora più credenziali di affidabilità rientrando in quell’ottica di Servizio che forniamo al cliente e che permette di distinguerci sul mercato e fare la differenza rispetto ai nostri competitor. Vi è quindi una sorta di ritorno di immagine sul mercato con una non indifferente ricaduta positiva sul lavoro. Una cosa impagabile, a mio giudizio, è il poter dare risposte certe e precise al cliente che chiede informazioni sulla sua commessa e l’avere tutto monitorato per poter decidere rapidamente se accettare delle urgenze e come gestirle. Sono molto contento e orgoglioso di ciò che abbiamo fatto perché è un bel valore aggiunto che possiamo offrire ai nostri clienti sul mercato e questo, in futuro, sono convinto farà sempre più la differenza. Devo ringraziare Bystronic e in particolare Marco Panzeri; si sono dimostrati il partner giusto per conseguire questo risultato. Ci hanno seguito e accompagnato per arrivare a fare nei tempi giusti la perizia che ci ha permesso di arrivare alla suddetta certificazione e a usufruire di tutti i benefici fiscali legati a questo discorso”.

Tutto è sotto controllo

Ciò che è stato implementato presso la Brusati Srl non è altro che quello che viene identificato con l’acronimo MES (Manufacturing Execution System), ovvero un sistema di pianificazione utile per rilevare in modo digitale tutte le risorse disponibili nella propria realtà produttiva e utilizzarle nel modo più corretto. Bystronic ha voluto concretizzare la vision relativa a suite di software in grado di fare proprio questo. Un Manufacturing Execution System che il costruttore svizzero ha sviluppato con un orientamento logico verso la lavorazione di lamiere in cui ha integrato tutto il suo sapere in questo campo. Il risultato è dunque una soluzione software MES, con cui l’operatore può rilevare, pianificare e valutare in futuro ogni fase di produzione dei suoi prodotti di lamiera. “Gli ordini si creano in tempi sempre più brevi. Le fasi di produzione dei pezzi da realizzare diventano sempre più complesse. Nel contempo, aumenta l’esigenza di contenere il più possibile costi e tempi di fornitura. In questo campo, si devono poter produrre in modo altrettanto redditizio sia serie piccole (fino a prodotti individuali con lotti unitari) che serie grandi. Una soluzione MES come quella installata presso Brusati crea la trasparenza digitale dell’intera catena di creazione del valore di prodotti in lamiera”, spiega Marco Panzeri, area manager di Bystronic Italia. “Tutte le fasi, da arrivo dell’ordine fino alla consegna dei prodotti finiti, sono rilevate in modo digitale. Ciò non solo consente di realizzare prodotti nel quadro di costi e tempi di fornitura definiti, ma è come se ci fosse un cervello della produzione che nella frenesia dell’attività quotidiana non dimentica nessun ordine. Nell’ambito della produzione distribuisce i piani di taglio e piegatura creati sulle risorse delle macchine disponibili. Questo evita errori di produzione. Si evitano inoltre difficoltà sulle stazioni di produzione e lunghi tempi di stallo. Acquisti e Logistica procurano il materiale necessario in base alla situazione degli ordini e lo metteranno a disposizione puntualmente. Il materiale arriva alle stazioni di produzione esattamente nelle quantità necessarie e al momento giusto secondo gli ordini dei clienti da evadere. Ciò snellisce i processi di produzione. Tempi di ciclo e vincoli di capitale vengono ridotti e compensati in modo efficace secondo le diverse situazioni applicative”. “Infine, anche i clienti finali trarranno vantaggio dalla trasparenza e affidabilità di un sistema del genere” prosegue Panzeri. “In ogni momento ricevono informazioni precise sulla fase di produzione in cui si trovano i loro prodotti ed entro quanto verranno consegnati. A conclusione dell’applicazione, i dati della produzione sono pronti per essere analizzati. Il controlling potrà calcolare con l’ausilio del MES in modo preciso quanto segue: i valori reali e nominali per costi, tempo e materiale rientrano in un quadro definito? A quanto ammontavano scarti e tempi di attesa sulle singole stazioni di produzione? Tutte queste informazioni consentono di valutare in modo dettagliato l’intera catena di processi e di ottimizzarla in modo sostenibile nella fase successiva”. Nella versione base del sistema MES che Bystronic sta offrendo già dall’estate 2017, il software supporta innanzitutto l’integrazione interattiva della fase di processo taglio laser. Ciò consente a Bystronic il trasferimento dati aperto con il software di programmazione BySoft 7 e il collegamento in rete con sistemi di taglio laser propri di Bystronic. L’integrazione continua facilita per esempio feedback sullo stato di produzione sulle macchine. I sistemi di taglio Bystronic forniscono messaggi di stato completamente automatici sull’inizio delle applicazioni di taglio, il tempo di lavorazione residuo e la fine delle applicazioni. Queste informazioni ritornano attraverso il MES fin nel sistema gestionale dell’operatore Arca Evolution.

Inoltre i piani di taglio di BySoft 7 vengono trasferiti direttamente nel MES e da qui distribuiti sui sistemi di taglio laser Bystronic integrati. Viceversa, i pezzi di produzione, virtualmente già presenti come applicazione di taglio nel sistema MES, possono essere adattati in qualsiasi momento in BySoft 7. I dati aggiornati tornano da qui di nuovo nel MES per poi arrivare al sistema di taglio laser assegnato. Oltre al collegamento interattivo del taglio laser, MES integra anche stazioni di produzione con sistemi esterni e stazioni di lavoro manuali. Queste stazioni di produzione rimandano semplici messaggi di stato su inizio e fine delle fasi di lavoro al sistema MES.