Nordson EFD ottimizza la dosatura di precisione

I sistemi per la dosatura automatizzata dei fluidi hanno dimostrato di produrre risultati più precisi, affidabili e ripetibili nelle applicazioni di assemblaggio dei componenti automotive, riducendo al minimo lo spreco di fluido, i tempi di fermo impianto ed aumentando la produttività. Nordson EFD ci spiega come affrontare queste sfide.

I produttori di componenti automobilistici, Nordson EFD sa bene, si trovano a dover affrontare molte sfide in produzione. Tra queste la più importante è riuscire a mantenere un livello elevato di qualità del prodotto, supportato da una produttività costante con sistemi che garantiscano redditività.

Un aspetto molto importante è l’assemblaggio, specialmente ora che la domanda di dispositivi di controllo automatizzati, l’esigenza di connettività, infotainment e iniziative a basso impatto ambientale, come l’implementazione dei veicoli elettrici, continuano ad accrescere la necessità di requisiti di assemblaggio più complessi.

Dosatura dei fluidi

Per soddisfare questi requisiti è fondamentale applicare depositi molto piccoli e precisi di fluido – come adesivi, grassi, siliconi e lubrificanti – ai componenti durante il processo di assemblaggio. Questi materiali applicati accuratamente possono portare il valore aggiunto di una maggiore forza meccanica, conduttività termica, rigidità dielettrica, inerzia chimica per tutta la durata della vita del componente. La varietà di fluidi e di viscosità che si dosano nel settore automobilistico è piuttosto ampia – comprende epossidico, adesivi, silicone, grassi, oli, flussante, lacche, pasta saldante, solventi. Esistono inoltre molte formulazioni di fluido, ognuna studiata appositamente per tecniche di applicazione differenti.

Il fluido erogato deve fluire senza ostacoli attraverso la testa di dosatura. Una volta raggiunta la parte, deve avere la capacità di ristrutturarsi per evitare di spandersi e contaminare gli altri componenti. Che si tratti di applicare colla a polimerizzazione UV su un sensore, colle anaerobiche all’interno di connettori, oppure grasso ad alta viscosità su superfici multiple di una parte automobilistica, la corretta identificazione del fluido da utilizzare e la scelta dei parametri per l’applicazione specifica sono fattori importanti per un processo di dosatura che abbia successo per qualsiasi assemblaggio di componenti automobilistici.

Parametri per la dosatura di precisione dei fluidi nell’assemblaggio di parti automotive

La dosatura di fluidi nell’assemblaggio di componenti per il settore automobilistico comprende una varietà di metodi in grado di soddisfare processi applicativi specifici con un’ampia gamma di funzionalità differenti. I sistemi per la dosatura automatizzata da banco più recenti offrono un grado elevato di controllo di processo e sono in grado di dosare adesivi, paste saldanti, lubrificanti e altri fluidi di assemblaggio con grande uniformità.

Dovendo gestire l’applicazione di punti, cordoli, riempimenti in svariate condizioni, queste unità sono dotate di funzionalità multiple in grado di mettere a punto il processo di dosatura a seconda del caso. Dai sistemi da banco per la dosatura di precisione dei fluidi, dalle valvole di dosatura pneumatiche ai sistemi con valvole piezoelettriche e sistemi in linea automatizzati, vi sono elementi di miglioramento che portano all’adozione di un metodo di dosatura più efficiente e controllato nell’assemblaggio dei componenti automotive. L’uniformità e l’accuratezza da punto a punto sono notevolmente migliorate quando è stato impiegato un metodo di dosatura automatizzato e controllato. L’aumento della produttività è chiaramente un vantaggio che deriva dal rafforzamento dell’automazione. La qualità della parte migliora quando si passa dal flacone da schiacciare manualmente al sistema di dosatura pneumatico e, ancora più in là, al sistema di dosatura automatizzato, con il quale la variabilità insita nel passaggio da un operatore all’altro tipica delle applicazioni manuali è notevolmente ridotta. La possibilità di impostare tempo, pressione e altri parametri di dosatura per l’applicazione migliora il controllo di processo e assicura che venga dosata la quantità corretta di fluido ogni volta su ogni pezzo. Le rilavorazioni e gli scarti si riducono quando si passa a soluzioni di dosatura automatizzate, migliorando così la produttività ed il rendimento.

La quantità di fluido di assemblaggio utilizzato diminuisce considerevolmente quando si usa un metodo di dosatura controllato. È importante tenere presente ognuno di questi cinque punti, poiché rappresentano i veri fattori che influenzano il rapporto costo-benefici nei processi di dosatura per l’assemblaggio di componenti automotive.

Accuratezza e ripetibilità punto a punto

L’accuratezza e la ripetibilità punto a punto sono aspetti molto importanti nella dosatura dei fluidi, soprattutto nella produzione di componenti automobilistici. L’applicazione della giusta quantità di fluido è fondamentale per mantenere l’integrità del prodotto ed evitare intoppi alla produzione. In un’applicazione di bonding, per esempio, se viene applicato troppo fluido, l’indurimento richiederà più tempo, rallentando la produzione. Al contrario, se viene applicata una quantità insufficiente di fluido, i due componenti non si incolleranno come dovrebbero, anche in questo caso rallentando la produzione o addirittura causando la rottura del prodotto. I sistemi per la dosatura di precisione applicano quantità ripetibili di quasi tutti i fluidi usati in produzione, utilizzando timer digitali e regolatori aria di precisione per applicare fluido in modo controllato.

L’ultima generazione di dosatori è in grado di applicare con grande accuratezza qualsiasi tipo di fluido di assemblaggio, dai solventi di bassa viscosità a silicone denso, alle paste saldanti. Questa linea di apparecchiature garantisce efficienza e controllo di processo, con depositi uniformi dall’inizio alla fine, fino allo svuotamento del serbatoio siringa.

Per l’applicazione precisa di adesivi, lubrificanti, vernici, paste saldanti, epossidico bicomponente, adesivi a polimerizzazione UV e altri fluidi di assemblaggio, i sistemi per la dosatura di precisione consentono di raggiungere risultati ottimali.

L’uniformità e la ripetibilità garantite da questi sistemi dipendono anche dalla qualità e dall’uso appropriato dei componenti per la dosatura dei fluidi. I componenti monouso in plastica, come i serbatoi siringa, gli adattatori, i pistoni, i cappucci e gli aghi di dosatura sono progettati per soddisfare requisiti di fluidi diversi tra loro e differenti tipi di applicazione, e in ognuno di questi casi applicare il fluido con la massima precisione possibile.

Per raggiungere il livello più alto di prestazione con questi sistemi, vi sono diversi requisiti inerenti alla loro produzione e al loro utilizzo. Ciascuno dei componenti monouso in plastica dovrebbe essere progettato come parte di un sistema completo. Ciò migliorerà il rendimento e ridurrà i costi, producendo depositi di fluido il più possibile accurati e ripetibili. La combinazione di componenti di diversi fornitori è una soluzione che peggiorerebbe la performance del sistema. La ripetibilità punto a punto nella dosatura dei fluidi ha come presupposto la qualità dei componenti. Per ottenere risultati ottimali, tutti i componenti devono essere certificati come prodotti fabbricati senza utilizzare agenti distaccanti siliconici nel processo di stampaggio o in altre fasi della produzione. I componenti per la dosatura dei fluidi dovrebbero essere sempre considerati monouso. Quando il pistone raggiunge il fondo del serbatoio siringa, l’intero set di componenti, serbatoio siringa, pistone e ago di dosatura, dovrà essere sostituito.

Controllo di processo

La possibilità di impostare tempo, pressione e altri parametri di dosatura per l’applicazione specifica migliora il controllo di processo e assicura che venga dosata sempre la stessa quantità di fluido su ogni parte. L’ultima generazione di sistemi per la dosatura dei fluidi offre un controllo di processo molto elevato per le applicazioni nel settore automobilistico, dosando con grande uniformità adesivi, paste saldanti, lubrificanti e altri fluidi di assemblaggio.

L’applicazione di punti, cordoli, la realizzazione di riempimenti, possono essere ottenute con sistemi di dosatura dotati di regolatore di pressione 0-7 bar (1-100 psi), funzione temporizzata, vacuum e avviamento del ciclo di dosatura elettrico tramite pedale. Le regolazioni del tempo di dosatura possono avvenire con intervalli di 0,0001 secondi e la regolazione costante dell’aria garantirà un controllo affidabile per la dosatura di qualsiasi tipo di fluido. Alcuni dosatori per fluidi di ultima generazione offrono una funzione di sequenza programmabile per regolare automaticamente i parametri di dosatura, per esempio nel caso di applicazioni di epossidico bicomponente o altri fluidi che si induriscono nel tempo o diventano più liquidi con l’innalzamento della temperatura ambientale.

Un’altra funzionalità nella dosatura di precisione, particolarmente applicabile alla produzione di componenti automobilistici, è l’Ispezione Ottica Automatica (AOI, Automated Optical Inspection). Quando viene combinata con le videocamere CCD e il laser confocale sui sistemi per la dosatura automatizzata di Nordson EFD, fornisce la garanzia ottica del volume del deposito di fluido e dell’accuratezza del posizionamento, garantendo quindi conformità ai requisiti produttivi.

Le sfide nella dosatura dei fluidi nella produzione di componenti automobilistici

Gli esempi che seguono rappresentano le sfide applicative più significative che si trovano a dover affrontare i produttori di componenti automobilistici e le soluzioni più adatte per migliorare la qualità e la produttività delle operazioni di assemblaggio.

Assemblaggio di moduli di batterie per veicoli elettrici

Le valvole di dosatura, con e senza contatto, e i sistemi per la dosatura automatizzata dei fluidi aiutano a produrre batterie di alte prestazioni, con cicli di produzione rapidi, grazie alla possibilità di applicare quantità precise di fluido, con margini minimi di scostamento per quanto riguarda la dimensione e il posizionamento del deposito.

Le soluzioni per la produzione di batterie LIB (Li-ion) o di celle a combustibile (idrogeno) usate per alimentare i veicoli elettrici sono molteplici. Le applicazioni di fluido sui moduli di batterie richiedono adesivi di bassa e media viscosità per l’incollaggio dei componenti. Per la parte della scheda di gestione, invece, sono richieste valvole per la dosatura di precisione che applichino quantità precise di pasta saldante, adesivi a polimerizzazione UV e altri fluidi di assemblaggio.

L’accoppiamento degli strati costituiti da anodi, separatori e catodi è un processo che richiede l’applicazione di quantità piccole e precise di materiale. L’applicazione richiede tempi di dosatura molto rapidi – compresi tra uno e quattro secondi per punto – di adesivi a polimerizzazione UV e materiale epossidico tra gli strati di anodi, separatori e catodi di ogni cella della batteria. Per questa applicazione, i sistemi per la dosatura senza contatto forniscono il controllo migliore a velocità elevate.

Sistemi come EFD Pico Pμlse possono applicare a getto depositi di appena 0,5 nl a una velocità di 1.000 Hz (depositi per secondo) in modo continuo. Poiché non richiede il movimento su asse Z, la valvola PICO Pμlse è in grado di realizzare depositi di fluido estremamente accurati e ripetibili su superfici irregolari. La peculiarità del processo di riempimento con elettroliti invece è la capacità di sopportare le proprietà corrosive di questo tipo di materiale e applicare quantità accurate ed uniformi, in grado di trasportare gli ioni di litio di segno positivo tra gli strati di catodi e anodi. La soluzione è una valvola con il corpo del fluido in copolimero acetale che sopporta i materiali corrosivi, come gli elettroliti. Una valvola di questo tipo è quella con mini-diaframma Serie 792V-A di Nordson EFD. Il suo design esclusivo impedisce all’aria intrappolata e alle bolle d’aria di compromettere la qualità e l’efficienza delle celle delle batterie.

Lubrificazione di interruttori

L’applicazione di grasso per smorzare il rumore dell’attrito della plastica su plastica oppure del metallo su metallo deve essere fatta in quantità sufficiente per ottenere il risultato desiderato, facendo attenzione a non eccedere per non vederla fuoriuscire dal pannello di controllo. Questa è una sfida applicativa nell’assemblaggio di interruttori per porte di autovetture, finestrini, specchi, fari, tergicristallo, indicatori di direzione. Gli interruttori hanno di frequente spessori variabili che rendono scomodo l’utilizzo di valvole di dosatura con ago che entra in contatto con la superficie irregolare del pezzo.

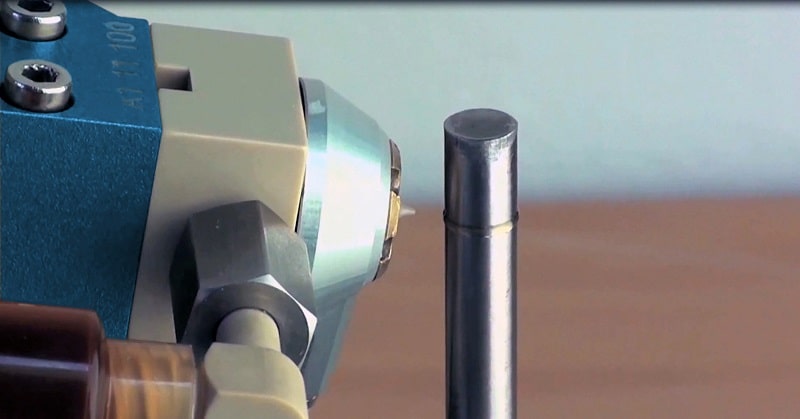

Una possibile soluzione è costituita dalle valvole a getto. Questa caratteristica di non entrare in contatto con il substrato elimina la necessità del movimento su asse Z, consentendo alla valvola di adattarsi a superfici irregolari e requisiti con tolleranze variabili. Un esempio di questo tipo di valvole è la Liquidyn P-Jet di Nordon EFD, che è in grado di applicare fluidi di bassa e media viscosità sotto forma di cordoli e linee estremamente accurate. I micro-depositi di appena 3 nl vengono dosati a una velocità di 280 Hz. Queste valvole consentono ai produttori di applicare la quantità di grasso strettamente necessaria ed evitare eccessi che danneggerebbero l’interruttore.

Lubrificazione o ingrassaggio di parti in movimento

I produttori del settore automotive devono applicare quantità uniformi di olio e grasso a una vasta gamma di componenti – ad esempio sulle guide dei sedili dell’autovettura, sulle molle e i bordi delle portiere. I lubrificanti servono per favorire un movimento regolare ed evitare cigoli. In passato, per applicare olio o grasso su queste parti dell’autovettura venivano utilizzate spugne e spazzole, impiegando poi del tempo per rimuovere successivamente dal pezzo il prodotto applicato in eccesso.

La soluzione è l’utilizzo di valvole per la spruzzatura dei fluidi, come la Serie 781S di Nordson EFD, che offre un alto grado di controllo e grande uniformità nell’applicazione di rivestimenti di bassa e media viscosità. I fluidi possono venire spruzzati con grande affidabilità in microlitri o millilitri, e grande uniformità nell’applicazione di rivestimenti di bassa e media viscosità. forme concentriche con un diametro compreso tra 4,3 e 50,8 mm, oppure in forme a ventaglio della larghezza massima di 165,1 mm. Questa valvola permette di regolare la portata, l’apporto di aria all’ugello e lo stacco dal pezzo dopo la dosatura per un controllo preciso dello spruzzo senza sprechi o over-spray. Questo significa che il fluido va esattamente dove è richiesto, migliorando l’uniformità dell’applicazione e riducendo al contempo il consumo di materiale e i costi per la pulizia della postazione di lavoro.

Gestione termica per unità elettroniche di controllo

Nell’applicazione di materiali per interfaccia termica (TIM) sui dissipatori di calore delle unità di controllo elettroniche, l’approccio convenzionale è stato quello di applicare manualmente nastri o gap pad termici invece di grasso termico per una questione di riduzione dei costi. Ma non sempre i nastri o i gap pad si adattano alle diverse geometrie delle intercapedini tra dissipatori di calore e unità elettroniche e quindi non garantiscono la copertura completa della parte. Per alcune applicazioni di materiale termico, i produttori automotive utilizzano un dosatore manuale che offre un grado di copertura maggiore rispetto ai metodi più convenzionali. A causa della manualità però, la copertura spesso non risulta uniforme, soggetta alla variabilità dell’azione degli operatori.

Una soluzione a questo problema sono le pompe a cavità progressiva 797PCP di Nordson EFD che offrono accuratezza e ripetibilità al ±1% e l’80-90% di copertura della parte ogni volta.

Conformal Coating di PCB

Il rivestimento di circuiti stampati nei componenti elettronici per automotive è fondamentale per prevenire la corrosione e l’ossidazione. Ciò richiede la deposizione precisa del fluido, conformal coating, in spazi molto stretti e difficili da raggiungere, con il rischio di contaminare altre parti del circuito stampato e mettere a rischio il corretto funzionamento del prodotto.

I produttori usano in genere un film coater per applicare conformal coating in modo selettivo. Per rendere più semplice l’applicazione con questo sistema, il prodotto per il rivestimento viene spesso diluito con un solvente che ne migliora le caratteristiche di fluidità. Questa maggiore fluidità però può portare a depositi in eccesso su parti dove il rivestimento non dovrebbe andare, compromettendo l’efficacia della protezione e aggiungendo in alcuni casi nuovi passaggi al processo produttivo per la gestione dei depositi extra.

L’utilizzo di una valvola per la dosatura senza contatto, come PICO Pμlse di Nordson EFD, invece del film coater offre ai produttori la possibilità di applicare la quantità esatta di conformal coating senza doverlo prima diluire. La valvola per la dosatura a getto raggiunge una velocità di 1.000 Hz (cicli al secondo), con conseguente riduzione dei tempi di inattività nel processo di dosatura e aumento della produttività.

Sigillatura dei finestrini

La sigillatura dei finestrini delle autovetture richiede la dosatura di uretani e sigillanti. Questi vengono applicati uniformemente sotto forma di cordoli o linee, con margini di scostamento molto ristretti. Qualsiasi tipo di difetto potrebbe causare scarti o rilavorazioni costose. Le valvole di dosatura devono poter sostenere cicli di produzione elevati, essere affidabili e richiedere poca manutenzione.

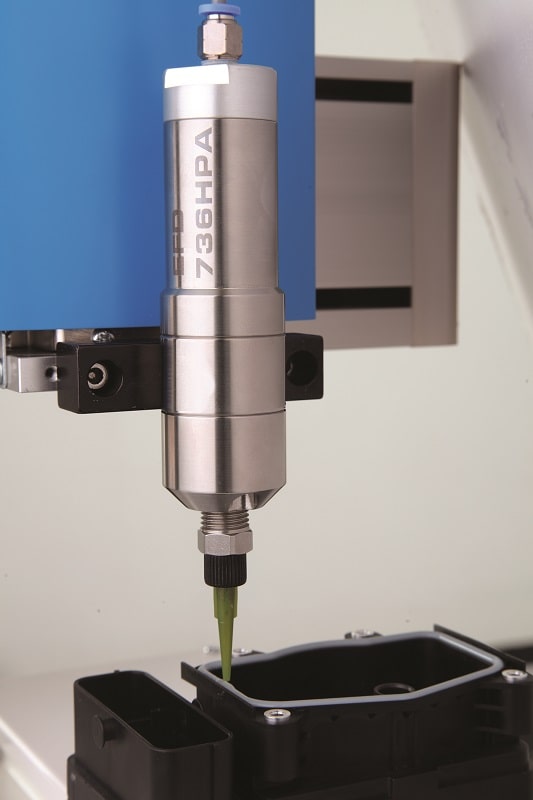

Quando si dosa uretano ad alta viscosità, per esempio, si possono verificare problemi di intasamento della valvola. Un sistema con valvole ad alta pressione è più adatto per gestire fluidi ad alta viscosità, ridurre la necessità di manutenzione ed evitare il rischio di una polimerizzazione prematura dell’uretano. Le valvole ad alta pressione, come la Serie 736HPA-NV di Nordson EFD, applicano depositi uniformi di materiali densi a una pressione di 2.500 psi. Il controllo di portata regolabile previene il rischio di strascichi tra un deposito e l’altro e regola il risucchio per uno stacco pulito dal pezzo.

La dosatura di fluidi di bassa e media viscosità invece, come sigillanti primer sul bordo dei finestrini, richiede una valvola in grado di fornire un controllo di portata adeguato a controllare l’applicazione e minimizzare il consumo di fluido. La valvola Serie 752V di Nordson EFD si conferma essere la soluzione ideale, con un’apertura regolabile tra 0,13 e 0,64 mm, tempi di risposta molto rapidi, interruzione veloce della dosatura, tempi di attuazione valvola di soli 5 o 6 millisecondi, velocità di dosatura di 800 cicli al minuto.

Dosatura automatizzata

La dosatura automatizzata dei fluidi si è evoluta per venire incontro alle esigenze di maggiore produttività nella produzione e assemblaggio dei componenti automobilistici e ha sviluppato tecnologie specializzate di dosatura sia per l’integrazione su linee esistenti in produzione che per sistemi stand-alone.

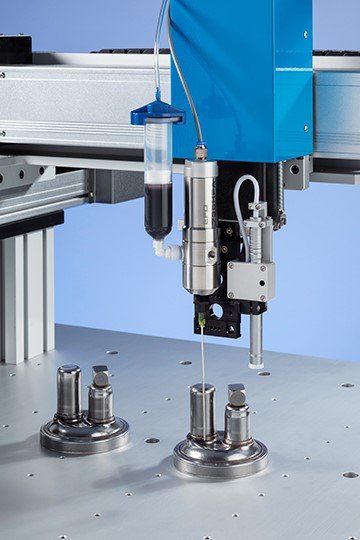

Molte applicazioni richiedono di montare una valvola su un robot a 6 assi, oppure di utilizzare la valvola con un robot da banco a 3 assi. Un esempio è la valvola per la dosatura senza contatto PICO Pμlse di Nordson EFD che può essere messa su un robot a 3 assi guidato da sistema di visione per il conformal coating di circuiti stampati.

Il sistema automatizzato a 3 assi per la dosatura dei fluidi della Serie EV può anche essere abbinato alla valvola Liquidyn P-Jet, particolarmente adatta per la dosatura di grassi di bassa e media viscosità, che riesce ad applicare sotto forma di cordoli e linee estremamente accurate. Ancora, un robot di dosatura a 3 assi può essere impiegato nell’assemblaggio di anodi, separatori e catodi nella produzione di batterie per veicoli elettrici. I robot cartesiani, come il sistema automatizzato per la dosatura dei fluidi Serie GV di Nordson EFD, riceve i componenti da assemblare tramite nastro trasportatore. Il controllo del movimento 3D consente al robot di programmare la dosatura di punti, cerchi, archi e forme complesse. Il posizionamento e l’accuratezza del deposito di fluido sono verificati tramite il software di Ispezione Ottica Automatica (AOI). Combinato con il laser confocale, il sistema AOI misura l’altezza dei depositi di fluido, oltre che il diametro, fornendo una verifica 3D completa.

La spruzzatura manuale di lubrificante sui bordi delle portiere, i braccioli dei sedili e le maniglie può essere automatizzata in linea con un robot articolato a 6 assi. La valvola di spruzzatura Serie 781S di Nordson EFD, ad esempio, può essere usata sia nelle applicazioni manuali che automatizzate. Il robot offre la flessibilità, la forza e la portata necessarie per la lubrificazione di molti tipi di componenti automobilistici. I requisiti che portano alla scelta della dosatura automatizzata dei fluidi di assemblaggio sono tanto vari quante sono le differenze negli ambienti produttivi. Identificare questi requisiti rende più semplice la scelta del sistema di dosatura automatizzato ideale per l’applicazione.

Il consiglio degli esperti

Poiché vi sono molti fattori che possono influenzare il processo di dosatura, è importante consultare uno specialista applicativo che conosca le caratteristiche e le priorità dell’applicazione da realizzare. Farlo all’inizio del progetto aiuterà nella scelta delle apparecchiature di dosatura adeguate e contribuirà all’ottenimento dei risultati desiderati per quanto riguarda la produttività, il controllo di processo, la riduzione degli scarti, delle rilavorazioni e dello spreco di fluido.