Manuale o automatico? Entrambi!

M.A.S. Lambertoni ha creato EASYBOX, una macchina compatta per la produzione di scatole di cartone, in particolare per il settore alimentare, che si può definire manuale e automatica insieme: l’asservimento e il cambio formato devono essere effettuati da un operatore, ma questo viene guidato da un indicatore di posizione digitale, prodotto da Balluff, che dà un feedback automatico. Abbiamo incontrato Marco Ferrara, CEO di M.A.S. Lambertoni, e Alessio Tosi, Area Sales Manager di Balluff Automation, che ci hanno raccontato questa applicazione.

M.A.S. Lambertoni nasce nel 1970 come officina meccanica di precisione. Nel corso degli anni, si è specializzata nella produzione di macchine per la colla a caldo, partendo da piccoli applicatori fino a macchine complete. “Ci tengo a sottolineare – spiega Marco Ferrara – che noi non viviamo nello standard, ma personalizziamo tutto per quanto riguarda le macchine. Inoltre, facciamo tutto in casa, dalla progettazione al componente: in questo modo possiamo avere tutto sotto controllo”. Quello di M.A.S. Lambertoni è, dunque, un lavoro sartoriale a 360°, con un dialogo continuo col cliente e con molta attenzione alle sue esigenze; e, anche, mettendoci molto coraggio. “Molte volte – prosegue Ferrara – mi hanno detto che avrebbero voluto una soluzione impossibile. Noi lavoriamo e investiamo il nostro tempo per esaudire i desiderata dei clienti: ci mettiamo noi per primi in gioco, sperimentando nella nostra azienda. L’importante è credere alla macchina speciale fin dal principio. Quando capiamo che non è impossibile, passiamo alla progettazione meccanica ed elettrica, costruiamo e assembliamo i pezzi, realizziamo il quadro elettrico e il software; ma non solo: dopo averla consegnata, garantiamo anche l’assistenza”.

In queste “avventure” un partner importante per M.A.S. Lambertoni è Balluff Automation, specialista in sensoristica e automazione industriale. “Abbiamo iniziato a collaborare – racconta Marco Ferrara – quando Alessio Tosi mi ha proposto di ‘rifare’ una macchina integrando l’IO-Link: gli ho dato retta e ho scoperto che portava grossi benefici; da quale momento ho sposato la filosofia IO-Link”. Partiti con il comprare solo i sensori per colla ad alta temperatura, oggi M.A.S. Lambertoni acquista molti componenti Balluff, anche telecamere. “Il fatto che sia un’azienda che punta molto al customizzato – spiega Alessio Tosi – si sposa molto bene con il modo di lavorare di Balluff”.

Con il volantino si ha un feedback automatico

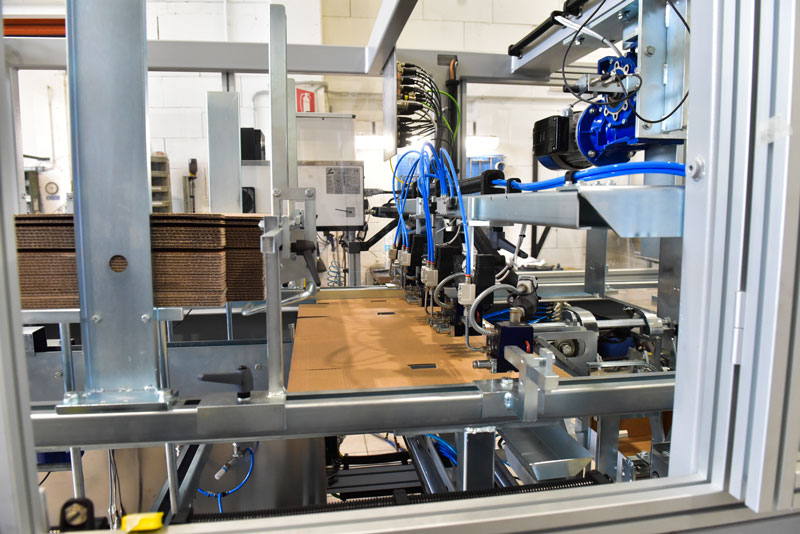

Uno dei progetti portati avanti da M.A.S. Lambertoni con Balluff è una macchina compatta per la formazione e l’incollaggio di scatole di cartone, per il settore alimentare, rinominata EASYBOX. “Abbiamo visto diversi nostri concorrenti creare macchine molto complesse per produrre scatole – racconta Marco Ferrara – quindi ci siamo detti ‘perché non farne una anche noi, ma più semplice e con performance più alte?’. Abbiamo iniziato a fare tutti gli studi meccanici ed elettronici, poi abbiamo ragionato su come montare un volantino che rendesse veloce un cambio formato”. La macchina di M.A.S. Lambertoni permette di produrre circa 35 scatole al minuto, ed è equipaggiata con diversi sistemi di sicurezza, in modo che gli operatori non corrano nessun rischio: sensori alle porte, RFID con codifica e motore della pressa con azionamento STO (Safe-Torque-OFF).

Inoltre, l’incollatore racconta una parte della storia dell’azienda. “Il fondatore di M.A.S. Lambertoni ha ideato una pompa a ingranaggi – spiega Ferrara – che funziona perfettamente anche sulle macchine e sui sistemi ultramoderni. Non abbiamo mai ‘sposato’ la pompa pneumatica per l’incollaggio, ma continuiamo ad affidarci a quella a ingranaggi: garantisce una pressione molto elevata e una precisione ottimale. L’incollatore nasce, dunque, da un concetto molto vecchio, ma per noi significa seguire i principi che ci ha insegnato e ci ha lasciato in eredità il fondatore dell’azienda”.

Il cuore di questa macchina, o meglio la sua componente più innovativa, è il volantino per il cambio formato. I volantini fanno in modo che, dopo aver creato la cosiddetta ricetta, acquisiscano il dato e inviino il posizionamento finale. L’operatore non deve far altro che girare il volantino nel senso di rotazione indicato da un LED, finché un altro segnale luminoso non segnala di fermarsi. “Nonostante una ricetta con 40 parametri – spiega Ferrara – l’operatore deve compiere solo tre azioni: selezionare a pannello la cassetta che si vuole produrre, girare il volantino nel verso e nelle volte richieste e cambiare lo stampo con una vite. E il gioco è fatto”. Questo è stato possibile grazie a Balluff, e al suo indicatore di posizione digitale dotato di funzionalità IO-Link estesa attraverso il sistema di monitoraggio dell’automazione intelligente SAMS. “Questo indicatore – spiega Alessio Tosi – è uno dei nuovi prodotti targati Balluff con cui, grazie a IO-Link, è possibile inviare la posizione da raggiungere e seguire le ‘istruzioni’. Ciò significa che può farlo anche un operatore non formato, e soprattutto azzera quasi del tutto l’errore umano: se per esempio il numero di giri è sbagliato, la macchina non parte e lo segnala. Grazie a questo sistema, inoltre, si scongiurano fermi macchina prolungati”. Questo è importante soprattutto nelle aziende del settore alimentare, in cui le scatole non vengono prodotte a priori, ma quando servono e nel giorno in cui devono essere marcate: avere un lotto sbagliato oppure fermi macchina lunghi, soprattutto parlando di prodotti deperibili, è un problema non da poco. “Si tratta di una macchina manuale – prosegue Tosi – ma con un feedback completamente automatico. Il valore aggiunto è questo: avere un processo totalmente tracciato automaticamente, quindi nessun errore a fine linea”.

Il valore aggiunto dell’IO-Link

In questo senso, l’IO-Link gioca un ruolo fondamentale. “Uno dei vantaggi di un componente IO-Link – spiega Alessio Tosi – è l’assenza di cablaggio filare e di conseguenza la flessibilità: lo si programma da PLC e si ha un ‘rapporto’ bidirezionale, perché i dati sono sia in entrata che in uscita. Questo apre la porta della manutenzione predittiva”. Balluff ha introdotto nella sua famiglia di prodotti, due anni fa circa, un sensore che registra e registra i dati riguardo vibrazione, velocità, accelerazione, temperatura di contatto, umidità e pressione ambiente via IO-Link; fornisce dati che si possono interrogare, senza dovere costruire un’architettura software. “Per una reale manutenzione predittiva – spiega Tosi – è necessario un feedback dal campo. Il sensore, oltre a lavorare per darti una posizione per esempio, può essere interrogato e restituirti diversi parametri. Facciamo un esempio: io ho la mia fotocellula che mi legge il passaggio delle cassette, quindi conta i pezzi, ma oltre a contare i pezzi fornisce anche la temperatura, la vibrazione e la posizione del sensore rispetto a quando è stato montato all’origine. Questo permette di avere un feedback continuo di quella zona. Se qualcosa sta cambiando, è il sensore stesso che mi avvisa che c’è qualcosa fuori norma. Balluff vuole dare ai suoi clienti la possibilità di avere dei sensori normali, che danno anche qualche dato aggiuntivo legato alla parte di manutenzione predittiva”.

Questo è particolarmente importante nel mondo produttivo di oggi, in cui l’errore non è più “tollerabile” e si lavora con lotti diversi. “Il lavoro è completamente diverso da quello di 10 anni fa – afferma Marco Ferrara – eravamo abituati a produrre per una settimana un milione di pezzi per un lotto solo; oggi, nell’arco della stessa giornata, una singola macchina deve fare cose diverse per lotti molto piccoli. Inoltre, c’era più margine di errore, oggi invece, anche forse complice il fatto che i lotti sono molto piccoli e si cerca di non sprecare materiale per una questione ambientale e di costi, il prodotto deve essere perfetto. È fondamentale, di conseguenza, avere sotto controllo la macchina e non essere colti di sorpresa da errori o problemi”.

M.A.S. Lambertoni continua sul suo percorso di ricerca di soluzioni innovative, spesso accanto e insieme a Balluff Automation. “Ogni volta che c’è qualcosa di nuovo – conclude Marco Ferrara – Balluff sa che qui può trovare qualcuno che testa direttamente sul campo. Secondo me, è importante mettere la propria firma sulle macchine: voglio che quando qualcuno le vede pensi subito ‘è di M.A.S. Lambertoni’. Avere un partner che ti supporta in questo è fondamentale!”.