L’intelligenza artificiale genera un tesoro di dati, parola di Festo

Ogni giorno, i sensori negli impianti di produzione raccolgono enormi quantità di dati. Tuttavia, le aziende raramente si rendono conto di quanto sia preziosa la corretta valutazione di grandi quantità di dati, il cui potenziale rimane sconosciuto. Il Gruppo Heubach ha avuto un’esperienza simile. Con l’intelligenza artificiale Festo AX, è stato dimostrato che è possibile ottenere vantaggi in termini di manutenzione, ingegneria e produttività dai dati PID centrali.

Heubach raccoglieva i dati dai controller PID in un database centrale PIMS (sistema di gestione delle informazioni di produzione). Secondo esperti del settore, molti produttori chimici e farmaceutici accumulano tali dati, ma solitamente rimangono inutilizzati sui server. I dati di produzione vengono spesso archiviati in forma condensata, nel caso di regolatori PID con frequenze di campionamento di due secondi.

L’ottimizzazione completa del controller probabilmente non è possibile con tali dati. Gli esperti di Heubach e Festo si sono chiesti se i dati accessibili centralmente potessero essere utilizzati al meglio. Dopotutto, i database PIMS hanno un vantaggio inestimabile: contengono i dati di tutti i controllori di diversi sistemi, diversi produttori e di tutti i siti di produzione collegati. Michael Pelz, Automation & Digitalization Manager di Heubach, afferma: “Il nostro obiettivo sarebbe un sistema di monitoraggio del controller centrale. Per raggiungere questo obiettivo, dovremmo riuscire a valutare in modo significativo i dati nel contesto e renderli utilizzabili, creando così uno strumento uniforme con cui possiamo analizzare i controller di tutte le località collegate nel mondo”. Sulla base dei risultati ottenuti, i controllori potrebbero quindi essere analizzati e ottimizzati in modo specifico, ad esempio con software di ottimizzazione nel sistema Scada, utilizzato e con esperti in loco.

Come parte della soluzione, Heubach utilizzava il software Festo Automation Experience (Festo AX). “Aiuta i nostri clienti a prendere decisioni basate sui fatti”, sottolinea l’esperto di digitalizzazione Eberhard Klotz di Festo. Festo AX è una soluzione flessibile e facile da usare che consente agli utenti di estrarre il massimo valore dai dati di macchine e impianti attraverso l’intelligenza artificiale (IA) e l’apprendimento automatico.

L’IA valuta i dati di origine

Nella prima fase, l’IA di Festo AX, come approccio pragmatico, ha valutato diversi mesi di dati di riferimento e li ha ripuliti, se necessario. Gli esperti dei dipartimenti di manutenzione, ingegneria di processo (qualità) e gestione del miglioramento delle operazioni di Heubach hanno accompagnato questo passaggio e valutato i risultati iniziali dai dati offline storici.

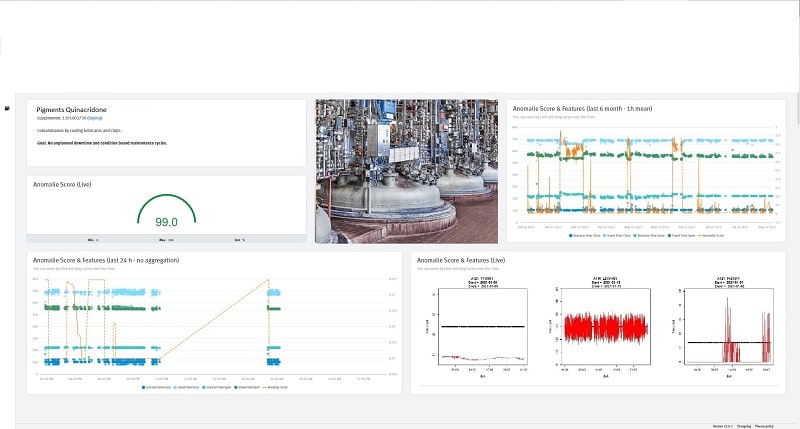

Nella seconda fase, i reparti specializzati hanno riferito in merito ai processi a lotto variabile, quale sensibilità dovrebbe essere possibile per i controllori, a seconda delle loro funzioni fisiche. Ad esempio, è stato valutato se il fattore di temperatura fosse meno critico del fattore di flusso o del fattore di pressione. Successivamente, è stato determinato come dare la priorità alle diverse deviazioni di errore. Un’ulteriore linea di tendenza dei punteggi di anomalia dovrebbe anche aiutare i reparti a identificare le deviazioni di lotto in modo accurato, precoce e, soprattutto, facilmente. Ciò dovrebbe rendere gli algoritmi e i punteggi di errore adattabili all’interno della valutazione dell’IA, tenendo conto dell’esperienza degli esperti e delle condizioni in loco. È stato anche importante implementare una semplice visualizzazione dei risultati, con l’obiettivo di poter utilizzare in futuro dashboard aggregate.

Nella terza fase, il progetto dovrebbe essere portatile (on premise) ed essere in grado di condurre a una query online inclusa la visualizzazione all’interno dei sistemi esistenti, il che semplifica notevolmente l’implementazione dal punto di vista della sicurezza dei dati.

Adattamento ottimale dell’algoritmo

“I risultati erano già sorprendentemente buoni dopo la prima fase dell’analisi dell’IA: era molto facile vedere quali controller, ad esempio, mostravano una forte fluttuazione nella variabile manipolata e quindi causavano un’usura più rapida degli attuatori”, spiega l’esperto di digitalizzazione Pelz. Oltre a molti controller ben regolati e poco appariscenti, l’IA ha anche riscontrato controller che non riuscivano costantemente a raggiungere i setpoint, superavano fortemente, oscillavano o erano soggetti a interventi manuali. Con alcuni controller, però, i risultati non erano sempre immediatamente comprensibili a causa dei diversi ambiti di applicazione. “In uno stretto scambio tra controller ed esperti di data science, l’algoritmo IA potrebbe essere adattato ad altre caratteristiche speciali nella produzione (lotto). Per uno scambio pragmatico e rapido dei risultati, in questa fase erano effettivamente sufficienti solo i classici strumenti da ufficio”, aggiunge Pelz.

Poiché disponiamo di diversi sistemi di controllo del processo in uso, un’analisi del controller era possibile in precedenza solo a livello di impianto e con strumenti diversi. “Ma con questa soluzione abbiamo due vantaggi eccezionali: in primo luogo, è cross-produttore e può essere utilizzata a livello globale su un sistema centrale, in modo da poter utilizzare l’algoritmo per tutti i sistemi e controller. In secondo luogo, la soluzione Festo è così flessibile lato IT che può essere utilizzato e ulteriormente sviluppato da un pragmatico progetto pilota offline, sino a una soluzione on-premise all’interno dei nostri sistemi IT, fino a un’implementazione basata su cloud”, afferma il responsabile dell’automazione e della digitalizzazione di Heubach.

“Soprattutto ai giorni nostri, è importante poter ottimizzare i processi di produzione nel modo più efficace possibile in termini di consumo energetico, quantità e qualità produttiva nonché monitorarli a lungo termine. In futuro, il sistema di monitoraggio del controllore centrale può essere un elemento fondamentale in questo caso, soprattutto nel contesto della progressiva ottimizzazione dell’impronta di CO2 nella produzione”, afferma Pelz, esperto di digitalizzazione.