Erogazione dei fluidi per l’assemblaggio di dispositivi medici, ce ne parla Nordson EFD

Il COVID-19 ha spinto molti produttori di dispositivi medici, di articoli per test point-of-care e near-patient a rivalutare e aggiornare i procedimenti per l’erogazione dei fluidi di assemblaggio, dalle applicazioni manuali alla dosatura da banco, ai test di laboratorio e alla produzione automatizzata in linea. Ne parla Muge Deniz Meiller, Market Development Manager, Life Sciences di Nordson EFD.

L’industria dei dispositivi medici e delle scienze biologiche deve rispettare normative rigorose in materia di qualità e uniformità dei prodotti, attribuendo quindi grande importanza e criticità al controllo di processo. Tutti i materiali e le fasi della produzione, compresi la lavorazione, l’assemblaggio e il confezionamento, devono essere documentati per garantire la completa tracciabilità e la convalida dei processi. Questo aspetto è di fondamentale importanza per le applicazioni di dosatura dei fluidi nell’assemblaggio di dispositivi medici, prodotti per test Point of Care (POCT) e Near Patient Testing (NPT) e altre applicazioni del settore delle scienze biologiche, come quelle relative ai dispositivi medici indossabili, che richiedono, in fase di produzione, una deposizione accurata ed uniforme di adesivi a polimerizzazione UV, cianoacrilato, siliconi e altri fluidi.

Indipendentemente dall’applicazione, dal fluido e dalla tecnica utilizzata per applicarlo, oltre a mantenere gli standard di qualità richiesti, il metodo di dosatura deve anche soddisfare i requisiti di volume di produzione ed efficienza dei costi. Qualsiasi aumento dei volumi di produzione in relazione all’assemblaggio è spesso il fattore chiave che rende necessario il passaggio a un sistema di dosatura più efficiente.

La risposta a COVID-19

Questo è particolarmente vero ora che i produttori di dispositivi medici hanno dovuto aumentare la produzione di forniture critiche e apparecchiature mediche per far fronte all’emergenza COVID degli ultimi due anni. Per aiutare i produttori ad aumentare la capacità produttiva e soddisfare questa crescente domanda, i produttori di apparecchiature per la dosatura di fluidi hanno proposto soluzioni di erogazione precise e sicure per la produzione di ventilatori, kit per test diagnostici e altre apparecchiature.

Rispondendo alle richieste avanzate nelle prime fasi della pandemia COVID-19, Nordson EFD ha fornito vari sistemi automatizzati per la dosatura dei fluidi per la produzione massiva di un gruppo di componenti all’interno dei ventilatori di Ventec Life Systems. Si tratta di ventilatori portatili utilizzati dagli operatori sanitari in prima linea per combattere COVID 19. L’applicazione su questo sottogruppo richiedeva l’incollaggio di due componenti con un materiale acrilico a polimerizzazione UV.

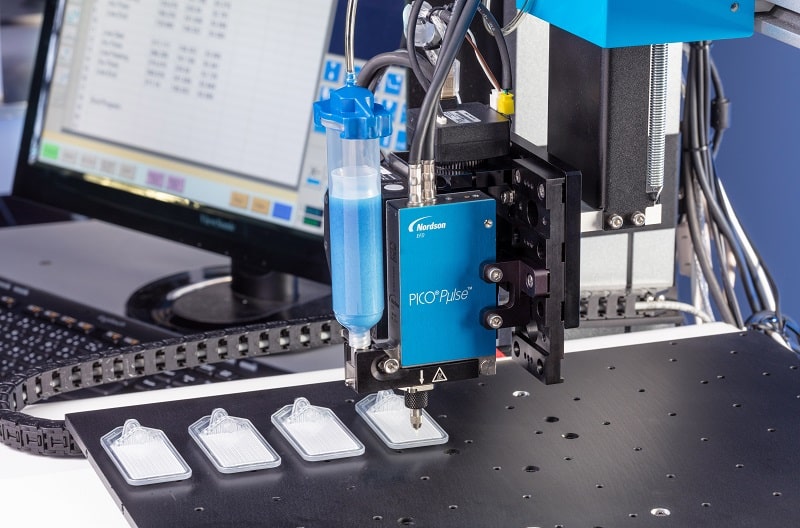

Prima della pandemia, Ventec utilizzava tecniche di erogazione manuali. COVID-19 ha costretto l’azienda a espandersi rapidamente per far fronte a un aumento del 180% del volume di produzione mensile. Questo risultato è stato raggiunto, in parte, grazie all’utilizzo dei sistemi robotizzati per la dosatura dei fluidi forniti da Nordson EFD. Un’altra applicazione ad alta priorità relativa al COVID-19 fornita da Nordson EFD ha riguardato la dosatura senza contatto di reagenti medici su strisce di test diagnostici e l’incollaggio dell’alloggiamento delle schede nei kit per i test. Per queste applicazioni, Nordson EFD ha fornito i sistemi Jetting PICO Pµlse che si caratterizzano per la velocità di dosatura e una precisione estremamente elevata.

La scelta di queste apparecchiature ha riguardato quei produttori che avevano bisogno di aumentare il livello di sofisticazione dei loro processi di dosatura dei fluidi per soddisfare i requisiti di aumento della produzione. Nella maggior parte degli ambienti in cui vengono richiesti alti volumi di produzione, possono essere utilizzate applicazioni di dosatura automatizzate e semi-automatizzate, a seconda del volume di produzione e degli standard di qualità richiesti in ogni fase del processo di assemblaggio.

Valutare l’automazione del processo per cresciute esigenze produttive

Molti produttori di dispositivi medici hanno probabilmente iniziato con i flaconi a spremitura manuale e l’erogazione del fluido da semplici siringhe. In seguito, con l’aumento dei volumi di produzione, alcuni hanno iniziato a impiegare approcci più controllati, con dosatori da banco per una maggiore precisione, sistemi con valvole pneumatiche o sistemi automatizzati in linea, per almeno una parte del loro processo di dosatura dei fluidi.

Ci sono alcuni fattori a sostegno dell’adozione di metodi di dosatura più efficienti e controllati come la soluzione migliore per la propria attività. La ripetibilità e l’accuratezza della dosatura da punto a punto migliorano notevolmente quando si sceglie un approccio via via più controllato e automatizzato. L’aumento della produttività è chiaramente un vantaggio derivante dalla maggiore automazione. Ad esempio, lo stesso operaio che assembla manualmente 800 pezzi in un turno di otto ore può assemblare da 1.000 a 1.200 pezzi con l’aiuto di un dosatore pneumatico di fluidi. La qualità dei pezzi migliora quando si passa dalla dosatura manuale con flacone a spremere alla dosatura ad aria compressa e, più avanti, alla dosatura automatizzata in linea, perché in ognuno di questi passaggi le variazioni da operatore a operatore si riducono in modo significativo. La possibilità di impostare il tempo, la pressione e altri parametri di dosatura migliora il controllo del processo e garantisce la giusta quantità di fluido su ogni parte. I tassi di rilavorazione e di scarto diminuiscono quando si passa a soluzioni di dosatura più automatizzate, migliorando così la resa e la redditività delle linee di produzione. La quantità di fluido d’assemblaggio impiegato diminuisce significativamente quando si utilizza un metodo di dosatura più controllato. Passando da un rudimentale processo di erogazione manuale a un dosatore pneumatico, ad esempio, si può ridurre in genere dal 50 al 70% la quantità di fluido utilizzato, grazie alla maggiore precisione del deposito.

I produttori di dispositivi medici possono trarre grandi vantaggi da un esame più attento dei loro requisiti di produzione e dall’adozione di un metodo di dosatura dei fluidi più controllato e automatizzato. È tuttavia fondamentale prendere in considerazione ciascuno dei cinque punti di cui sopra, in quanto rappresentano gli effettivi fattori di rapporto costo-beneficio che influenzano i processi di dosatura dei fluidi.

Ripetibilità, tracciabilità e controllo di processo

La trasformazione della dosatura dei fluidi da un procedimento manuale a uno più automatizzato, permette non solo di ridurre i costi della manodopera e lo spreco di materiale, ma anche, cosa più importante, di garantire un livello più elevato di uniformità, affidabilità e tracciabilità del processo di dosatura, che naturalmente è di grande rilevanza nell’assemblaggio dei dispositivi medici.

La ripetibilità e l’accuratezza da punto a punto sono fattori critici nella dosatura dei fluidi, con particolare importanza nella produzione di dispositivi medici. Depositare la giusta quantità di fluido consente di mantenere il ritmo di produzione desiderato. Se si applica una quantità eccessiva di fluido, la polimerizzazione può richiedere più tempo, con conseguenti ritardi nella produzione. Al contrario, se si applica troppo poco fluido, il pezzo non si incolla correttamente, interrompendo la fase di assemblaggio o causando un guasto nel prodotto. I sistemi per la dosatura di precisione dei fluidi applicano quantità ripetibili shot-by-shot di quasi tutti i tipi di fluido, utilizzando timer digitali e regolatori d’aria di precisione per determinare la quantità di materiale applicato.

L’ultima generazione di dosatori per fluidi di Nordson EFD è in grado di applicare praticamente quasi tutti i fluidi di assemblaggio – dai solventi sottili ai siliconi spessi alle paste di brasatura – con grande accuratezza. Questi sistemi garantiscono efficienza e controllo di processo eccezionali, con depositi uniformi dall’inizio alla fine durante lo svuotamento del serbatoio siringa. Per l’applicazione precisa di adesivi, lubrificanti, vernici, paste saldanti, epossidico bicomponente, adesivi a polimerizzazione UV e altri fluidi di assemblaggio, i sistemi per la dosatura di precisione offrono risultati ottimali. L’uniformità e la ripetibilità garantite dai sistemi di dosatura vanno oltre l’apparecchiatura stessa e dipendono anche dalla qualità e dal corretto utilizzo dei componenti (consumabili) del sistema. Questi consumabili in plastica – serbatoi siringa, gruppi di adattatori, pistoni, tappi e aghi di dosatura – sono progettati per soddisfare i requisiti di diversi tipi di fluido e applicazioni e per erogare il deposito di fluido più preciso possibile. Per ottenere il massimo livello di prestazione da questi sistemi di dosatura, è necessario che diversi requisiti siano inerenti alla loro produzione e al loro utilizzo. Ogni componente in plastica consumabile deve essere progettato come parte di un sistema completo e integrato. In questo modo si migliorano i rendimenti e si riducono i costi, producendo depositi di fluido il più possibile accurati e ripetibili. Mescolare e abbinare componenti di sistemi o fornitori diversi conduce ad una riduzione delle prestazioni. I componenti di dosatura devono sempre essere utilizzati come materiali di consumo monouso. Nei sistemi di dosatura ad alta precisione, l’ID (diametro interno) del serbatoio siringa e il diametro del pistone, così come gli aghi di dosatura, sono prodotti con tolleranze tali da far sì che qualsiasi residuo di una precedente applicazione che risieda nel serbatoio siringa, nel pistone o nell’ago, comprometta la ripetibilità della dosatura. Una volta che il pistone raggiunge il fondo del corpo siringa, il serbatoio siringa, il pistone e l’ago devono essere scartati. La capacità di mantenere la precisione e la ripetibilità da punto a punto nei processi di dosatura ha le sue fondamenta innanzitutto nella qualità dei consumabili. Per ottenere le migliori prestazioni, tutti i componenti devono essere certificati per l’assenza di agenti distaccanti siliconici nel processo di stampaggio o in qualsiasi altra fase di produzione. Alcuni fornitori, come Nordson EFD, offrono un sistema completo di componenti per la dosatura stampati in resina Classe VI della Farmacopea degli Stati Uniti (USP) per uso medico. I serbatoi siringa, i pistoni e i tappi di chiusura e i cappucci per ago sono progettati per semplificare la convalida dei processi per i produttori del settore medicale. Questi e altri componenti di dosatura standard possono essere sterilizzati prima dell’uso nella produzione di dispositivi medici.

Molti componenti di dispositivi medici sono dotati di codice a barre che viene assegnato durante il processo di produzione/assemblaggio per facilitare la tracciabilità lungo la fase produttiva – un metodo, questo, spesso utilizzato anche da altri settori industriali per i controlli di processo Sigma. Una novità nel mondo dell’erogazione dei fluidi è l’esclusiva capacità di passare da un programma di dosatura memorizzato all’altro, utilizzando semplicemente uno scanner di codici a barre. Ciò consente all’operatore di modificare i parametri per una nuova applicazione senza agire sul touchscreen. In questo nuovo dosatore da banco, le impostazioni si attivano automaticamente quando si esegue la scansione del codice a barre. I giorni in cui si dovevano trascrivere i parametri di dosatura su fogli di calcolo o blocchi di appunti per poi inserire manualmente le coordinate nel dosatore per le applicazioni successive sono ormai passati, riducendo notevolmente la possibilità di errore umano nell’impostazione dei parametri di dosatura. Un’altra caratteristica unica è il Digital Dispense Log, che registra automaticamente i parametri applicativi, come il tempo di dosatura, la pressione, il vuoto, la data, il giorno e l’ora di ogni ciclo di dosatura. Scaricabile manualmente attraverso la porta USB del dosatore, il registro di dosatura è utile per i processi di produzione che richiedono un controllo rigoroso e documentato, in particolare nelle applicazioni del settore delle scienze biologiche, per soddisfare i requisiti della FDA o della MDR (Medical Device Regulation) o di altri enti normativi mondiali per i dispositivi medici.

La possibilità di impostare tempo, pressione e altri parametri di dosatura per una data applicazione migliora il controllo di processo e assicura che venga depositata la quantità esatta di fluido su ogni parte. L’ultima generazione di dosatori da banco offre un grado elevato grado di controllo di processo nell’assemblaggio di dispositivi medici, ed è in grado di dosare adesivi, paste saldanti e tutti gli altri fluidi di assemblaggio con grande uniformità. La dosatura di punti, cordoli o le applicazioni di riempimento, ad esempio, possono essere realizzate con successo con apparecchiature che la regolazione della pressione dell’aria da 1 a 100 psi, la dosatura temporizzata, il controllo del vuoto per evitare che i fluidi sottili gocciolino, il display digitale di tempo/pressione ed il pedale elettrico. Altre caratteristiche includono: regolazione del tempo fino a 0,0001 secondi; regolazione della pressione dell’aria a spurgo costante (offerta con i dosatori Ultimus I e II) per un controllo affidabile della dosatura di qualsiasi tipo di fluido. Alcuni dei più recenti dosatori di fluidi consentono di programmare la sequenza per regolare automaticamente i parametri di dosatura, una caratteristica che li rende ideali per le applicazioni che prevedono l’uso di epossidico bicomponente e altri fluidi che si addensano nel tempo o si assottigliano con l’aumento della temperatura ambiente. Un’altra caratteristica che supporta la dosatura di precisione, particolarmente applicabile per i produttori di dispositivi medici, è l’Ispezione Ottica Automatizzata (AOI). Se abbinate a telecamere CCD e laser confocali, le piattaforme di automazione a visione guidata EFD forniscono una garanzia ottica del volume di deposito del fluido e dell’accuratezza del posizionamento, assicurando un deposito conforme. Utilizzando i sistemi di visione esistenti del robot, il software AOI verifica la larghezza e il diametro del deposito di fluido. Con il laser confocale AOI, il sistema misura l’altezza del deposito, oltre alla larghezza e al diametro, fornendo una verifica tridimensionale dello stesso e determinando se i requisiti di dosatura sono stati soddisfatti. Il laser confocale rileva le misure dell’altezza del deposito indipendentemente dalla trasparenza del fluido, che a volte può distorcere i dati sulla qualità. Il feedback costante ad anello chiuso fornisce dati di controllo qualità automatizzati, facendo risparmiare tempo e costi ai produttori di farmaci.