Un gemello digitale per ogni esigenza

Grazie alla visione integrata di Siemens è possibile trasferire i vantaggi del digital twin a ogni livello di utilizzo, dal componente alla macchina, dalla linea all’impianto. Esiste un gemello digitale per ogni esigenza, una libertà di utilizzo che fa capire quanto sia grande la potenzialità di questa tecnologia in un panorama variegato come quello industriale.

I gemelli digitali stanno prendendo sempre più piede nell’automazione. La ragione sta nei vantaggi che offrono. Per capirne di più abbiamo intervistato Aldo Alessandro Negri, Technical Sales Support Professional di Siemens in Italia, che ci ha dato subito una certezza: “Esiste un digital twin per ogni esigenza, in grado di soddisfare le diverse necessità di chi lo utilizza. I benefici sono diversi, e dipendono dalla fase del contesto in cui ci poniamo: la fase di design, cioè di progettazione fisica di un componente, una linea, un impianto e via dicendo; la fase commissioning, ovvero di controllo; la fase di operation, la messa in funzione vera e propria”.

Noi parleremo in particolare di macchine, e della soluzione integrata fornita da Siemens per la simulazione e le verifiche dopo la costruzione.

Un digital twin olistico

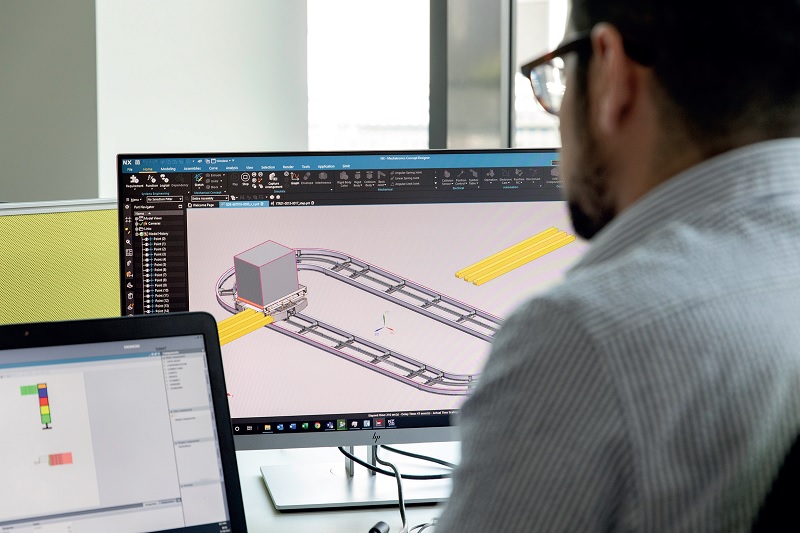

Per testare una macchina, un gemello digitale completo permette di generare diversi scenari di test sulle modifiche sia fisiche, sia sul controllo della macchina ripercorrendo anche scenari di “failure”. E in questa cornice, alcune attività operano in parallelo. Pensiamo ad esempio ai dimensionamenti specifici per il commissioning di una macchina, che passano per l’ufficio meccanico e quello di automazione. Se la simulazione comprende questi due ambiti, si può pensare a uno sviluppo progressivo che li metta in comunicazione. Tramite una procedura di raffinamento del progetto, si arriva poi al risultato finale.

In questo caso non ci sono più i classici processi sviluppati “a cascata” nella messa in servizio, ma attività in parallelo che riducono drasticamente il time to market. “Esiste un digital twin per ognuna di queste attività, e grazie alle soluzioni integrate di Siemens si può definire un gemello digitale olistico che comprenda tutti gli aspetti della macchina” sottolinea Aldo Alessandro Negri. Vediamo nel dettaglio le varie fasi in cui può essere

utilizzato.

Dal design al commissioning

L’impiego del digital twin in fase di design di una macchina può essere sia fisico, sia una replica di scenari “what if”. I benefici sono molteplici. Prima di tutto non si dipende più dalla disponibilità fisica della macchina, ma si possono confrontare velocemente diverse configurazioni senza mandare in rottura gli apparecchi. È così possibile ottimizzare le configurazioni, con analisi più fini rispetto a quelle effettuate con un banco prova, soprattutto se i gemelli digitali sono in grado di interfacciarsi con algoritmi di ottimizzazione. In questo caso si definisce una performance da ottimizzare, e l’ottimizzatore “gioca” coi digital twin su determinati parametri per ottenere la prestazione desiderata. Dopo aver progettato la parte fisica della macchina, si passa alla fase di virtual commissioning facendo la simulazione del controllo in due modi: all’interno del pc o collegandosi a dispositivi fisici, come il PLC ad esempio.

Operare in entrambi i modi offre totale libertà sulle performance da testare, riducendo ulteriormente il time to market. Ecco gli step: prima si verifica una serie di casistiche, poi si ottimizza il controllo, e si testa il funzionamento della macchina rispetto alle personalizzazioni che il cliente-utilizzatore potrebbe volere.

Le fasi di operation e post-vendita

Nella successiva fase di operation, il gemello digitale vive a bordo macchina grazie all’Industrial Edge. Il vantaggio è quello di estendere la visibilità sui dati grazie ad esempio a sensori virtuali, o ad algoritmi più complessi. Un esempio è la macchina per il packaging in mostra al Digital Enterprise Experience Center (DEX) di Siemens a Piacenza: oltre a essere uno spazio dove sperimentare le tecnologie digitali più innovative nell’industria manifatturiera, è un hub del digital twin.

Una volta che il modello è stato validato, un’applicazione di Industrial Edge lo interroga continuativamente a bordo macchina in tempo reale. Così a fianco della parte fisica in funzione, c’è il gemello digitale che fornisce ulteriori dati. La simulazione è utile per capire quali miglioramenti apportare, come l’impiego di ulteriori sensori ad esempio. In questo modo, le problematiche non sono più una sorpresa di fine produzione.

E ovviamente, nella fase di post-vendita si possono replicare scenari che stanno accadendo, o operare modifiche senza essere vincolati alla disponibilità fisica della macchina. O ancora, nel momento in cui si presenta una casistica, se ne può cercare la causa senza agire a livello fisico.

Assemblaggio: qualche esempio concreto

Il digital twin è perfetto per generare in pochi minuti tutti gli scenari che si potrebbero simulare solo avendo a disposizione l’impianto per lungo tempo, senza contare i limiti imposti dalle condizioni fisiche, di sicurezza e via dicendo. Il tutto in un ambiente totalmente simulato. Ad esempio, si può testare il comportamento di una pinza rispetto a pressioni con condizioni impreviste o estreme, per garantire un performance level adeguato alle richieste dell’utilizzatore. Oppure si può prendere il modello di simulazione della macchina e metterlo all’interno di un modello più complesso.

“Il fatto di integrare queste soluzioni sotto un unico cappello Siemens permette di ridurre quanto più possibile la complessità associata dall’utilizzo di queste tecnologie, di diminuire i tempi di esecuzione del progetto, e di essere più efficaci ed efficienti” conclude Aldo Alessandro Negri.