Hexagon: la produzione di tubi piegati si rinnova

Le soluzioni per la progettazione, la programmazione delle lavorazioni e il collaudo dimensionale di tubi piegati trovano in Hexagon un fornitore in grado di intervenire in tutto il ciclo produttivo combinando hardware ad alta precisione con software innovativo e intuitivo nell’utilizzo.

Nota per le sue tecnologie nel campo della metrologia, Hexagon è una multinazionale svedese sempre più impegnata nell’ideare e mettere a punto non solo applicazioni di misura, ma vere e proprie soluzioni per l’industria manifatturiera, in cui i dati delle misurazioni possono influenzare e guidare i processi produttivi, riducendo i tempi e ottimizzando la produzione. Sensori, strumenti e macchine di misura a coordinate, bracci articolati portatili, scanner a luce strutturata, laser tracker, software metrologico per il controllo di processo e per la ricostruzione matematica di superfici: Hexagon dispone di un catalogo sterminato di prodotti utilizzabili con profitto in un enorme numero di settori industriali. Scendendo nel particolare, vediamo che anche in una nicchia come quella della manifattura di tubi il gruppo offre applicazioni e strumenti dedicati.

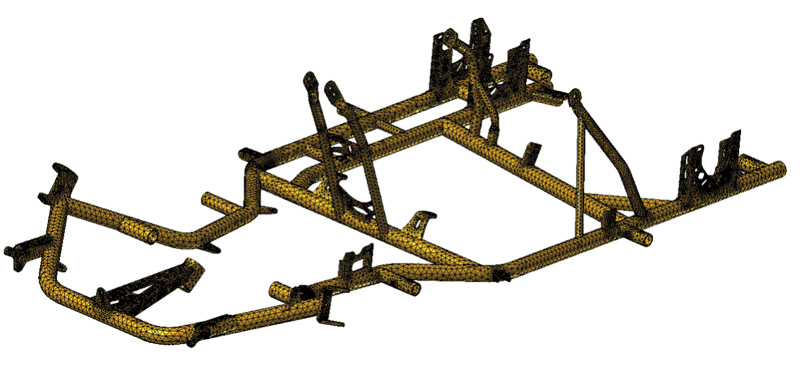

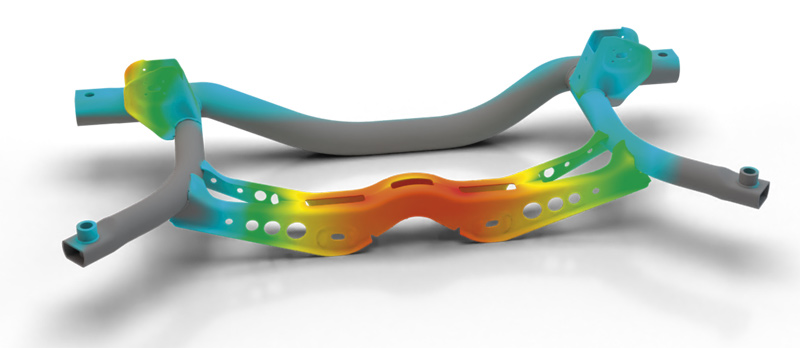

Progettazione e simulazione: prima di scendere in officina

Le tecnologie di simulazione di Hexagon trovano applicazioni nel settore del tubo sia nella fase di verifica funzionale del prodotto finito, sia in quella di definizione del processo produttivo, per verificarne la coerenza con quanto progettato. In particolare, Apex è il software per la verifica strutturale di strutture meccaniche. In fase di dimensionamento di un qualsiasi sistema meccanico, verificare preventivamente il comportamento della struttura nelle condizioni di funzionamento è necessario per ridurre o annullare le iterazioni su prototipi fisici. Apex rappresenta uno strumento estremamente flessibile per impostare rapidamente una verifica strutturale partendo da un modello CAD, e calcolare sforzi e deformazioni delle strutture meccaniche, anche in assiemi complessi. Il motore di modellazione diretta permette di modificare rapidamente le dimensioni e gli spessori delle strutture tubolari, se i risultati della verifica strutturale non rispettano i criteri di sicurezza richiesti. Il processo di piegatura di un tubo può diventare complesso da tarare, nel momento in cui i materiali utilizzati presentano un ritorno elastico importante. La piattaforma di Virtual Manufacturing, Simufact Forming, permette di simulare rapidamente il processo di piegatura per prevedere i ritorni elastici del pezzo, quindi la forma finale, gli spessori e gli stress residui, per avere una più accurata previsione delle prestazioni meccaniche della struttura così prodotta. In base alla tipologia di processo produttivo utilizzato, è possibile considerare le corrette condizioni di funzionamento anche di mandrini interni al tubo e come questi influenzano il processo di piegatura.

In produzione

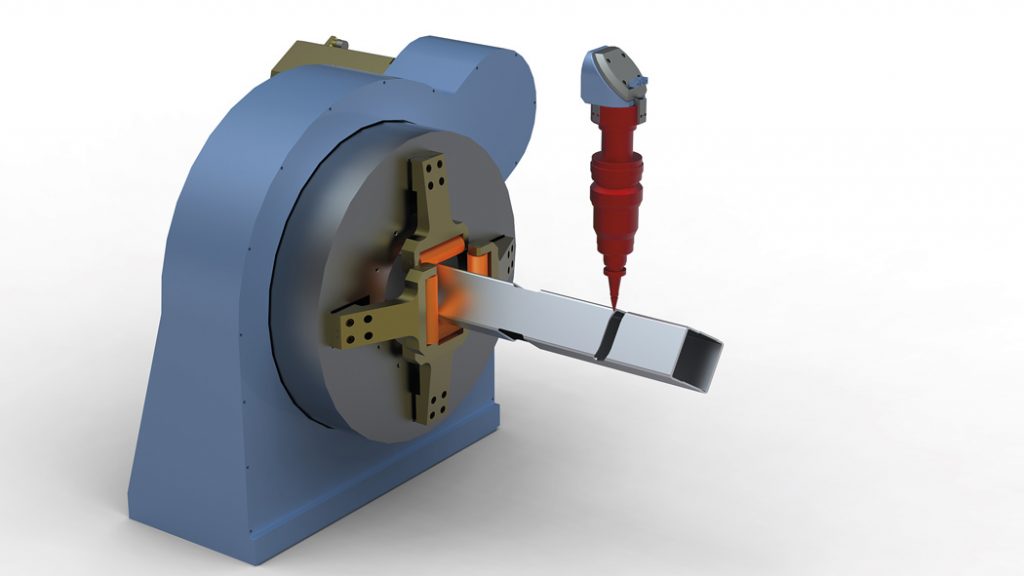

Hexagon offre alcuni software per la programmazione di macchine utensili e gestione della produzione provvisti di funzionalità dedicate alla lavorazione dei tubi. In particolare sono prese in esame le tematiche relative al nesting e al taglio laser per macchine da 4 a 6 assi, anche combinate.

Interessante le opportunità che offre RADAN, un sistema CAD CAM/MRP avanzato e indipendente dalla macchina per il settore della lamiera. La gamma di prodotti RADAN è una soluzione completamente integrata per la progettazione, la gestione e la produzione di componenti in lamiera. Può controllare tutte le macchine per la lavorazione della lamiera disponibili sul mercato ed è utilizzato nella progettazione, nella fase di preparazione del lavoro e nella pianificazione dell’utilizzo della macchina, nonché nella programmazione NC. RADTUBE è il modulo RADAN per il taglio tubi ed è la soluzione CAD CAM per controllare sia macchine utensili dedicate al taglio dei tubi sia macchine combinate per taglio 5 assi e taglio tubi.

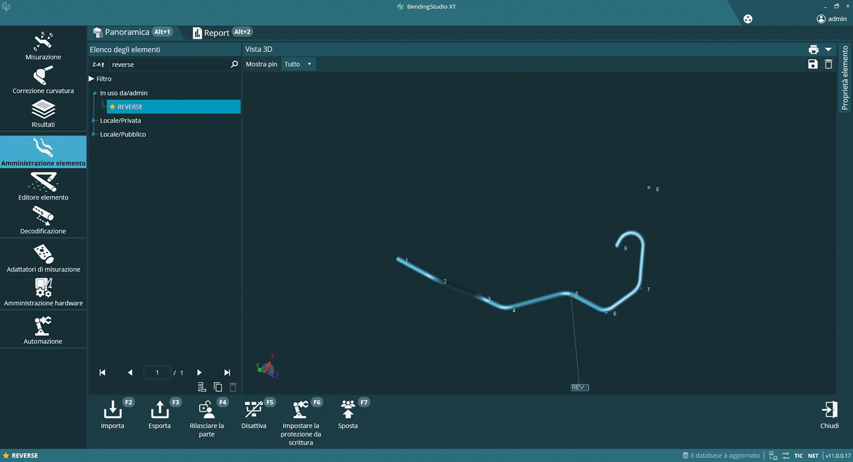

Il “cervello” di tutte le applicazioni di verifica

BendingStudio XT è la piattaforma software di Hexagon per la verifica e il controllo della produzione di tubi piegati, una soluzione completa che consente di associare tutti i dati e i processi relativi, dalla progettazione e pianificazione alla produzione e al controllo qualità. BendingStudio XT è uno strumento in grado di soddisfare e combinare questi parametri, riservando una particolare attenzione ai processi di misura. È possibile analizzare rapidamente i pezzi attraverso un confronto chiaro tra i valori effettivi e quelli nominali, implementare programmi di verifica multipli con criteri di misura specifici per ogni pezzo e usufruire di una rappresentazione dei risultati per comparazione, indipendentemente dall’origine dei dati. Un avanzato sistema di calcolo permette la correzione di componenti complessi quali le tubazioni degli impianti frenanti con terminali sagomati o tubi con ganasce di serraggio. Sono disponibili, inoltre, funzioni intelligenti e personalizzabili per la compensazione delle lunghezze eccedenti.

Misura di tubi piegati ad alta velocità e per grandi volumi

BendingStudio può essere convenientemente utilizzato su varie piattaforme hardware di Hexagon, come precisa Cleto Truffo, senior pre-sales application engineer: “La macchina TubeInspect, per esempio, nelle sue diverse configurazioni, è ideale per gestire il mondo del tubo piegato. Il modello P8.2 dispone di otto telecamere, mentre il modello P16.2 ne impiega 16. Entrambi sono disponibili anche nelle versioni con telecamere ad alta risoluzione HRC (12 Megapixel) in grado di garantire un’analisi più accurata dei dettagli. In sintesi, TubeInspect e il software BendingStudio rappresentano la soluzione ideale per la misura di tubi ad alta velocità: grazie a un sistema di scansione ottica a telecamere multiple integrato in una cella chiavi in mano, è una delle soluzioni più avanzate sul mercato per la misura e l’analisi di tubi piegati”. La tecnologia di illuminazione a LED a lunga durata, di facile manutenzione, garantisce un’illuminazione uniforme del campo di misura, regolata in modo automatico tramite BendingStudio. L’acquisizione sincrona dell’oggetto di misura avviene in pochi millisecondi, mentre il piano di misura è costituito da un’innovativa e precisa superficie di riferimento in vetro che garantisce la stabilità richiesta per l’utilizzo in officina.

Controllo qualità direttamente in linea

In entrambi i sistemi esistono pannelli laterali apribili per permettere la misura di tubi più lunghi del volume operativo standard: sovrapponendo diverse sezioni del tubo, il software ricostruisce la geometria tridimensionale nella sua interezza. Comunque, anche con la versione più compatta è possibile misurare tubi lunghi. “Questa soluzione – prosegue Truffo – è legata al mondo della produzione. Non va concepita come una CMM, piuttosto come uno strumento che replica fedelmente la dima tradizionalmente impiegata come calibro passa/non passa per ogni codice realizzato in officina. Con il collaudo tradizionale, all’inizio del tratto rettilineo apposite sellette definivano il campo di tolleranza: nel caso di ingresso positivo nella dima, l’assemblaggio del pezzo era garantito. Tutto ciò è replicato in modo visuale in BendingStudio: nel caso non raro di migliaia di codici da realizzare, invece di assemblare altrettanti calibri (che vanno certificati ogni anno, e per i quali occorre trovare un posto in magazzino) la dima viene costruita in modo digitale, azzerando ogni inconveniente della presenza fisica. E ancora, nel caso in cui il pezzo non calzava perfettamente, tutte le decisioni da inviare alla macchina di piegatura venivano prese affidandosi all’esperienza dell’operatore, con tutta l’aleatorietà che questo comportava. Oggi, con la soluzione di Hexagon, ogni decisione di modifica è presa in maniera simultanea e univoca dal software; le correzioni vengono inviate direttamente alla macchina piega tubi, senza dover immettere manualmente dati con rischio di errori di digitazione. Ciò determina, inoltre, un abbattimento degli sprechi di materiale, perché è del tutto eliminata l’iterazione “test/riprova”, per non dire dell’azzeramento dei tempi di fermo macchina. Il binomio TubeInspect-BendingStudio può essere completamente

automatizzato con l’integrazione di un robot per la manipolazione dei tubi da analizzare e con la trasmissione delle

correzioni alle macchine piegatubi, nonchè di altre informazioni al sistema informatico di produzione. Tutto il processo produttivo è quindi costantemente sotto controllo e compatibile con i protocolli dell’Industria 4.0”. Nella versione robotizzata un plc governa e regola le operazioni nelle varie fasi, per una completa autonomia del sistema, senza alcun bisogno di intervento umano.

Misura e reverse engineering dei tubi “al volo”.

Un perfetto complemento “portatile” ai sistemi TubeInspect sono i bracci articolati per scansione Absolute Arm, equipaggiabili con scanner laser o con forcelle a infrarossi specificamente dedicate alla misura di tubi. Il ben noto braccio di misura portatile di Hexagon per l’acquisizione manuale ad alta velocità di dati ad alta precisione permette la misura e/o la ricostruzione della geometria dei tubi rapidamente e senza dover ricorrere a speciali procedure di bloccaggio o di allineamento, anche su superfici lucide. Così equipaggiato e anch’essa gestita dal software BendingStudio, Absolute Arm è una soluzione estremamente versatile per la misura di tubi flessibili o rigidi, con piegature continue a raggio variabile o angolari, nella macchina piega tubi o nella fase centrale del processo produttivo: “Ne esistono varie versioni a seconda dei volumi e delle tempistiche richieste, ma la semplicità d’uso e l’ergonomia sono i veri punti di forza. La rilevazione accurata della geometria dei tubi piegati non richiede la scansione dell’intera superficie del tubo o l’utilizzo di un sistema di attrezzaggio complesso. È possibile misurare tubi flessibili con piegature continue di qualsiasi lunghezza fino a 300 millimetri di diametro. La scansione avviene a piena velocità via WiFi, USB o Eterneth ed è precisa su tubi di un’ampia gamma di materiali, colori e superfici; i risultati di misura sono ripetibili, indipendenti dall’operatore, con misura facile anche in zone di difficile accesso. L’alimentazione a batteria garantisce una totale portabilità”. Varie tipologie di scanner laser possono garantire con grande precisione la misura e il successivo confronto con i modelli matematici o la ricostruzione delle geometrie di tubi “incogniti”. In alternativa, gli speciali sensori a forcella a infrarossi permettono di eseguire misure rapide del diametro sui tratti principali del tubo e ricostruire la geometria 3D dello stesso. Sono disponibili sei misure per diametri da 4 a 130 millimetri e compatibili con quasi tutti i materiali, compresi tubi flessibili o in materiali gommosi. Altri sensori a contatto forniti di serie con ogni modello di Absolute Arm possono essere utilizzati anche per la misura dei tubi, in particolare quelli con diametro maggiore di quello consentito da un sensore a forcella, così come la verifica delle estremità con taglio obliquo o le estremità con espansi. Nel caso l’analisi si spinga a tubi di grandi e grandissime dimensioni, non gestibili con i sistemi fino ad ora elencati, è comunque possibile eseguire scansioni mediante scanner laser e laser tracker in grado di operare a grandi distanze e su dimensioni di oggetti notevoli, per poi trasmettere ancora al software BendingStudio le nuvole di punti rilevate.