Ottimizzare il taglio laser con Zinetti Technologies

Con Maurizio Zinetti, ceo di Zinetti Technologies, abbiamo analizzato come ottimizzare il processo di taglio laser portando avanti un approccio che tiene in considerazione ogni aspetto della lavorazione: dalle tecnologie innovative sviluppate da Mitsubishi Electric (come quelle relative all’AI, intelligenza artificiale) al sorting, passando per le soluzioni software per gestire le commesse di produzione e una fabbrica interconnessa.

Sono diverse le soluzioni che possono essere utili per la sfida dell’efficienza e dell’ottimizzazione nel mondo del taglio della lamiera. In questo momento sembra che la strada per ottimizzare il processo di taglio passi da un approccio più ampio: oggi per essere efficienti è necessario guardare non solo alla singola macchina di taglio ma a tutto il sistema produttivo. Questa è l’analisi che voi in Zinetti portate avanti sul tema?

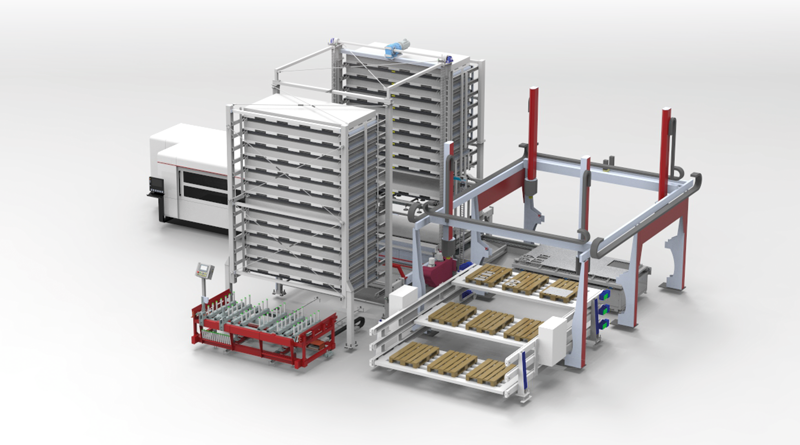

Secondo il nostro punto di vista la macchina da taglio va necessariamente efficientata, prima di tutto con i servizi alla macchina a monte e a valle. Occorre infatti organizzare il flusso dei materiali che devono essere messi a disposizione della macchina da taglio in modo da potere garantire che il laser non abbia tempi di attesa o tempi morti. L’alternativa dei sistemi di automazione è inevitabilmente un processo manuale: proponiamo ad esempio un sistema che comprende magazzino lamiere al carico, magazzino di materiali tagliati e un sistema di sorting, quindi divide i pezzi tagliati dal laser ordinandoli su dei pallet che sono destinati alle lavorazioni successive. Zinetti Technologies distribuisce diversi marchi e, in questo caso, possiamo proporre una soluzione completa che comprende i laser Mitsubishi, i sistemi di sorting Astes4 (azienda del Gruppo Mitsubishi) e i magazzini automatizzati realizzati da Schiavi Macchine International, marchio noto principalmente per la costruzione di macchine per la piegatura della lamiera e centri robotizzati di piegatura che negli ultimi due anni ha acquisito un forte know how nei sistemi di automazione. Completano la dotazione i software CAD/CAM e per il monitoraggio delle performance forniti da Jetcam, altro partner storico della nostra azienda. I software sono fondamentali per gestire queste celle tramite la stretta integrazione di Cross Track con il nesting di Jetcam Expert fornisce la generazione dei componenti, la creazione di nesting altamente ottimizzata e la schedulazione per il taglio in produzione. La piattaforma Cross track di Jetcam fornisce una completa gestione della movimentazione e della lavorazione dei fogli lamiera, registrando la tracciabilità anche del singolo pezzo.

Zoomfab consente il monitoraggio di informazioni strategiche, rileva e calcola in modo preciso il costo reale della singola macchina ed il suo breakeven, così come permette di impostare il margine di guadagno minimo per ciascuna macchina. L’innovativo algoritmo di Zoomfab non raccoglie solo i dati dei consumi, ma monitora gli asset in modo preciso, riporta i dati finanziari correnti in base ai livelli produttivi dei sistemi e informa circa la posizione di vantaggio o di deficit rispetto al budget previsto per ciascun asset.

Secondo la nostra visione non ha senso avere una macchina laser molto performante nel taglio, che magari crea degli imbuti nel processo a valle perché la sua produzione non è ordinata e necessita di un forte intervento umano per essere gestita. Preferiamo il pensiero zen con un sistema fluido, dove arrivano gli ordini, vengono processati ed escono in maniera ordinata senza che le varie unità ne debbano risentire in termini di efficienza. Si tratta di celle che sono adatte per aziende che lavorano anche piccoli lotti e non solo per chi gestisce lotti grandi e ripetitivi

Si parla tanto in questo momento nell’attualità in tanti campi dell’intelligenza artificiale e delle nuove prospettive che sta aprendo. So che Mitsubishi negli ultimi anni ha lavorato molto su questo fronte riuscendo a integrarlo anche all’interno dei processi di taglio, quindi a portare l’intelligenza artificiale sulla macchina da taglio laser. Quali vantaggi dà nell’attività quotidiana?

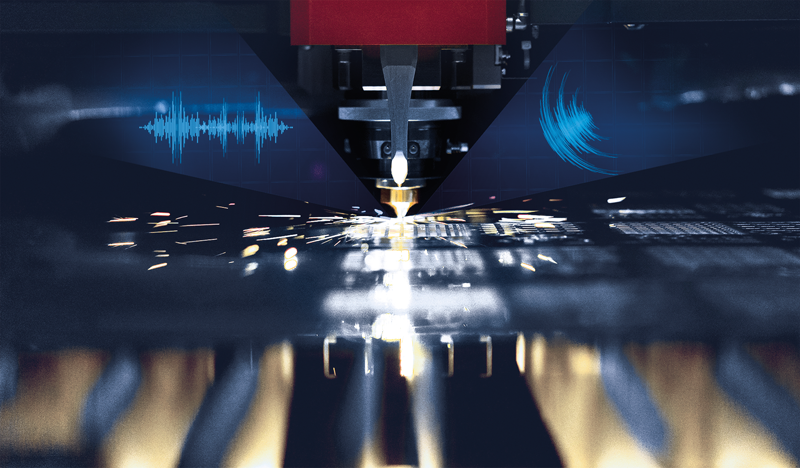

Mitsubishi sta investendo in diverse sue divisioni sul mondo dell’intelligenza artificiale e ha declinato questa tecnologia anche nel mondo del laser. Oggi la necessità di sostituire l’operatore esperto laddove sia possibile è di fondamentale importanza per il progresso dell’industria nel nostro settore perché permette di dedicare l’operatore ad altre attività in azienda secondo il cosiddetto “reskilling”. L’impiego della intelligenza artificiale si concretizza per Mitsubishi in diverse funzioni tra cui la gestione della qualità di taglio online, un’attività che comprende anche la gestione automatica del cambio dei parametri durante il taglio per adeguarsi e riportare la qualità dentro i valori standard qualora non lo fossero. Queste attività dovrebbero essere fatte da un operatore molto competente che avrebbe comunque difficoltà a farle con questa velocità ed efficacia.

Un altro ambito dell’intelligenza artificiale che sempre riguarda il processo di taglio è la gestione dell’ugello: solitamente è l’operatore che deve controllare la qualità degli ugelli, mentre con la testa di taglio Mitsubishi è la macchina che mentre taglia controlla la qualità dell’ugello e se si accorge che c’è un problema, va a controllare l’ugello e se è danneggiato o fuori centro lo sistema. Questa funzione si basa su sensori del suono e della luce che permettono al risonatore e al controllo numerico di gestire questo processo basandosi su un database di dati già raccolti. Così come l’operatore tradizionalmente utilizza vista e udito per valutare l’andamento del taglio, l’intelligenza artificiale di Mitsubishi si basa sulla rilevazione della luce e dei suoni per valutare la qualità di taglio. Abbiamo citato due funzionalità, ma sono numerosi gli elementi di intelligenza artificiale presenti nella macchina di taglio Mitsubishi che riducono la competenza necessaria dell’uomo.

Oggi la sfida è cercare di aumentare il profitto del processo di taglio tenendo sotto controllo tutti i consumi?

I consumi sono sempre stati un tema importante nel bilancio delle aziende e a volte trascurato ma in questo momento è molto evidenziato. Vogliamo ricordare che c’è anche un tema ecologico importante che spinge a ridurre i consumi energetici. Mitsubishi nella sua storia lunga 100 anni ha fatto tanta ricerca nel mondo dell’energy saving e lo fa in tantissimi dei prodotti che produce., compresi le macchine per il taglio laser. Oggi le macchine laser fibra di Mitsubishi consumano molto poco grazie a una gestione ottimizzata dell’energia. Un altro aspetto importante è quello relativo all’energia impiegata per la produzione dei gas di assistenza, si tratta di quantità importanti anche superiori per impatto ai consumi energetici del movimento meccanico della macchina e della generazione del raggio.

Mitsubishi a questo riguardo ha posto una grande attenzione per esempio alla gestione e alla riduzione del consumo dell’azoto durante i processi di taglio. In questo senso ha sviluppato AGR ECO, un sistema brevettato, che riduce il consumo dell’azoto anche fino al 75% grazie a un anello di aria compressa che ne evita la dispersione durante il taglio. Tra l’altro questa funzionalità in alcuni aspetti addirittura rende il taglio più veloce, perché lo rende più efficace. Da ultimo vorrei citare una modalità di taglio che Mitsubishi ha inserito nelle proprie macchine già 10 anni fa: il taglio in aria compressa per cui tutte le macchine di taglio GX-F di Mitsubishi sono predisposte. Oggi Mitsubishi continua a sviluppare tecnologie di taglio anche solo in aria molto efficaci. Rientro da un viaggio in Giappone di poche settimane fa dove ho visto tagliare in aria spessori importanti e con qualità molto elevate.

Il sorting è uno dei colli di bottiglia più comuni nelle aziende di taglio. Puoi presentarci le soluzioni per aiutare le aziende a gestire le serie disordinate di componenti, riportando l’ordine e quindi l’efficienza?

I sistemi di sorting, come ad esempio quelli realizzati da Astes4 che proponiamo, permettono di avere i pezzi tagliati disposti ordinatamente per kit oppure per fase successiva di lavorazione, ad esempio per movimentarli già ordinati per la piegatura con un AGV o un muletto. Questo riordino dei pezzi è realizzato oggi manualmente nel 95% delle aziende ed è un’operazione molto complessa da gestire e che richiede risorse umane competenti ed esperte nella lavorazione della lamiera. Zinetti Technologies in questo ambito agisce in stretta collaborazione con Astes4, un’azienda che è stata acquisita al 100% da Mitsubishi nel 2018 ma con cui collaboravamo anche precedentemente. Come è naturale che sia dopo l’acquisizione di Mitsubishi il rapporto si è rafforzato ancora di più e soprattutto l’integrazione si è rinforzata molto.

Un software che ci aiuta molto nella gestione di questa fase è SortCam, un CAM sviluppato da Astes4 che realizza i programmi di scarico in maniera totalmente automatica in base al nesting. Abbiamo integrato SortCam con i software CAM di Jetcam, per cui Sortcam lavora anche in background realizzando il sorting in maniera completamente automatica. Importante sottolineare che queste celle con impianti di sorting funzionano benissimo anche con lotti piccoli, infatti il programma di separazione riordino dei pezzi cambia in automatico da un foglio di lamiera all’altro gestendo anche cambi di spessori ad esempio.

Come Zinetti Technologies mettete a disposizione soluzioni per gestire l’intera commessa di produzione, quindi non solo la fase di taglio o che la fase di sorting. Di cosa si tratta?

Gestire un processo di produzione non è semplice, vuole dire gestire la competitività nelle aziende. Per noi questo è il tema da affrontare: la competitività delle aziende che, a nostro parere, dipende da alcuni elementi: dalla competenza aziendale, dall’organizzazione, dalla disciplina, dall’impegno, dal know-how del prodotto e del processo e, infine, dalla tecnologia. Quando parliamo di tecnologia intendiamo flessibilità, affidabilità, precisione, ripetibilità, ridotto set up e automazione. Servono quindi strumenti moderni per la gestione della produzione e poi strumenti altrettanto moderni per la gestione della produttività, che è cosa diversa dalla gestione della produzione. Mi riferisco a dei sistemi evoluti di ingegnerizzazione del prodotto e della stima del costo: fare il budget in un’azienda è importante per riuscire a fare un buon bilancio. A nostro parere fare una costificazione del pezzo e quindi studiarne il processo è altrettanto importante per avere successo con la commessa in termini di profittabilità. Questa analisi ci dice che è molto complesso gestire in maniera efficiente il sistema di produzione perché devo tenere conto di tutte queste indicazioni. Le nostre soluzioni software sono orientate a fornire gli strumenti al management, al gruppo di lavoro e anche alla produzione per controllare in real-time questo elemento della produttività.

Zinetti Technologies fornisce quindi strumenti software per la misura in real-time del coefficiente OEE (Overall Equipment Effectiveness), la misura del fattore di prestazione ponderat. che è fondamentale per fare delle valutazioni e di applicare dei correttivi. Anche se gran parte delle aziende del nostro settore sono dotate di sistemi ERP, sono poche quelle che hanno soluzioni adeguate in alcune aree strategiche come, ad esempio, l’ingegnerizzazione del prodotto o la preventivazione. In quest’ultima area ad esempio spesso ci si affida solo all’esperienza del singolo operatore, non sfruttando possibili strumenti che possono automatizzare la gestione dei materiali da tagliare o la pianificazione.