Automatizzare il processo per rendere il taglio più efficiente

Uno dei temi chiave per il settore del taglio laser della lamiera è quello dell’automazione dei processi. Durante la Cutting Week 2023 abbiamo intervistato Pierandrea Bello di Salvagnini per capire perché soluzioni per il sorting, il carico scarico e la gestione automatizzata del magazzino aiutino nella sfida di gestire la complessità di produzioni sempre più dinamiche. Spazio anche al ruolo delle soluzioni software nel rendere efficiente un processo di taglio e le potenzialità dell’aria compressa come gas di assistenza.

Nel mercato della lavorazione della lamiera odierno è corretto dire che automatizzare i processi di taglio della lamiera è una scelta obbligata per essere competitivi ed efficienti? Quali vantaggi e valori aggiunti portano soluzioni di automazione nel taglio laser?

Rispondo subito rimandando alla vasta gamma che Salvagnini dedica all’automazione, questo fa capire quanto sia importante per noi e per il mercato. Quella dell’automazione nel taglio laser è sicuramente una delle tendenze più interessanti degli ultimi anni. Abbiamo analizzato i numeri degli ultimi 5 anni e, nonostante la confusione pandemica, ne ricaviamo una fotografia interessante: i laser stand alone erano il 35% del totale, e nel 2022 sono scesi al 20%. I laser con automazione di carico/scarico sono stabili al 45%, mentre l’automazione con dispositivi di sorting è passata dal 20% del 2018 al 35% del 2022. Si tratta quindi di una migrazione: le stand alone lasciano sempre più il passo alle macchine con carico e scarico, che a loro volta si evolvono sempre più spesso in macchine con sorting automatico. Non esiste un’unica spiegazione a questo fenomeno; indubbiamente un tema caldo è quello della disponibilità di manodopera, ma credo che il motivo principale sia la ricerca di maggior efficienza. L’approccio dei clienti e del mercato verso l’automazione è cambiato proprio perché si è capito sempre di più l’impatto positivo dell’automazione sull’efficienza, non solo della fase di taglio ma anche su quella dell’intero processo produttivo. Per analizzare questo trend ci siamo affidati ai dati che vengono dalla nostra soluzione IOT LINKS, attiva ormai su quasi tutte le nostre macchine a partire dal 2019.

Abbiamo messo a confronto il costo orario (la somma dei costi finanziari, operativi e di conduzione) di un laser stand alone con quello di un laser con automazione. Già dal primo turno la macchina con automazione, proprio per l’impatto che ha sulla riduzione della manodopera, ha un costo orario inferiore, e il vantaggio aumenta all’aumentare delle ore d’uso del laser. Per riassumere possiamo dire che sono tre i vantaggi evidenti dell’automazione. Il primo è l’aumento di produttività, intesa come quantità di parti prodotte in una certa unità di tempo, dovuta anche all’aumento delle potenze installate. Il secondo vantaggio è la capacità di rispondere meglio alle richieste di un mercato sempre più dinamico, potendo gestire lotti sempre più ridotti e tempi di consegna più rapidi. Le inefficienze legate ai frequenti cambi di produzione diventano ormai ingestibili senza automazione, aumentando esponenzialmente tempi morti e attività a basso valore aggiunto. Il terzo, come dicevamo tema caldo, è la semplificazione della gestione della manodopera, con l’automazione possiamo impiegare le risorse in attività a maggior valore aggiunto, migliorare l’ergonomia di molte mansioni, ridurre i rischi di infortuni ed avere tempi certi nella fase di separazione delle parti.

Il mercato attuale è governato come ci ricordavi anche tu da tempi ridotti al minimo e lotti sempre più piccoli e vari: in questo scenario che aiuto può dare Salvagnini nella sfida di gestire la complessità di produzioni sempre più dinamiche?

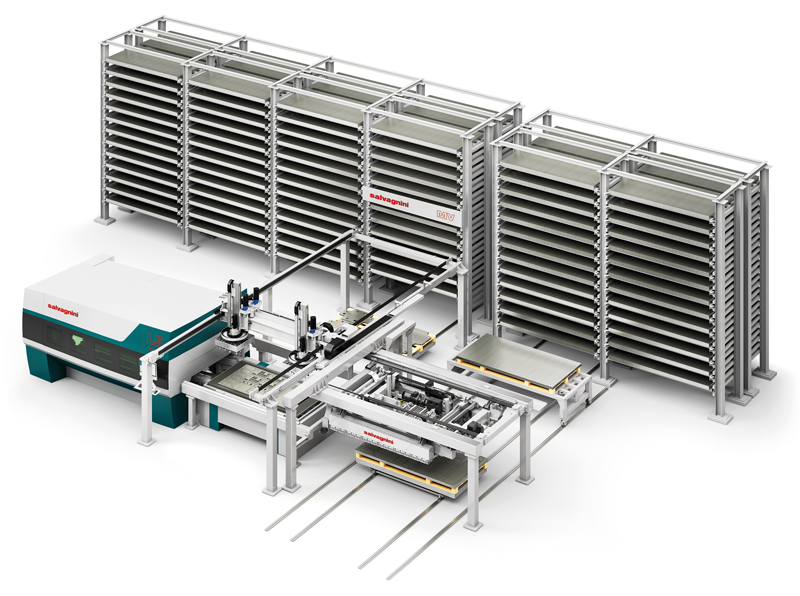

Anche in questo caso qualche dato ci può venire in aiuto. Considerando nuovamente gli ultimi 5 anni abbiamo osservato un trend che abbiamo indicato come automazione con autonomia. Circa il 70% dei sistemi che abbiamo consegnato in questo lasso di tempo sono automazioni integrate a magazzino. Che si tratti di una torre singola o sistemi bitorre, mini tower o magazzini con trasloelevatore, di fatto c’è una crescente richiesta di automazione con autonomia. Aumentare l’autonomia del sistema di taglio è sempre più necessario per affrontare le richieste del mercato, perché avere più materiali, spessori e formati disponibili contemporaneamente aiuta a gestire al meglio le variazioni di produzione. Se addirittura a questi sistemi con autonomia si riesce ad abbinare un sistema di sorting automatico si riesce a raggiungere un ottimo bilanciamento fra la produttività e l’efficienza logistica generale di fabbrica. Con gli ultimi aumenti del costo del materiale molti clienti cercano di accorpare più commesse o, nel caso dei terzisti, più job per migliorare l’efficienza produttiva, ma così facendo prestano il fianco a problemi di tracciabilità e di gestione logistica. Ecco perché avere una maggiore autonomia e un dispositivo di sorting automatico è sicuramente un fattore vincente. Altro piccolo ma significativo trend che abbiamo notato, tipico dei magazzini a torre, è l’interesse per la possibilità di separare lo sfrido in base al materiale per ragioni di gestione ma anche di sostenibilità.

Uno dei colli di bottiglia più comuni nelle aziende è a valle del processo di taglio, mi riferisco alla fase di sorting in particolare. Quali vostre soluzioni possono aiutare le aziende a gestire serie disordinate di componenti riportando l’ordine e quindi l’efficienza? Come state innovando il processo di sorting?

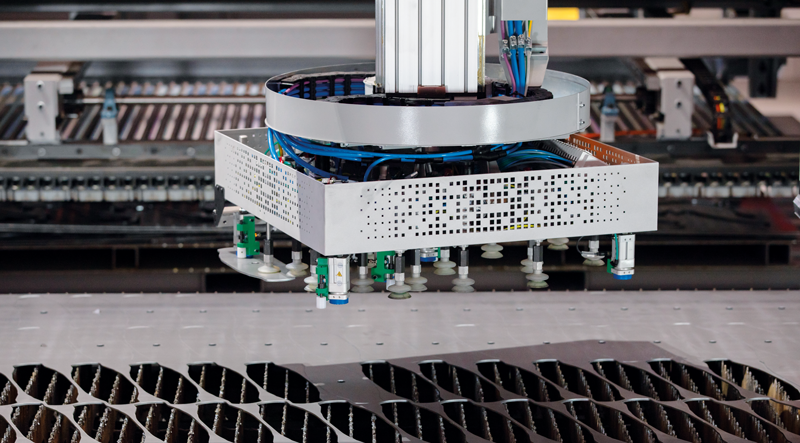

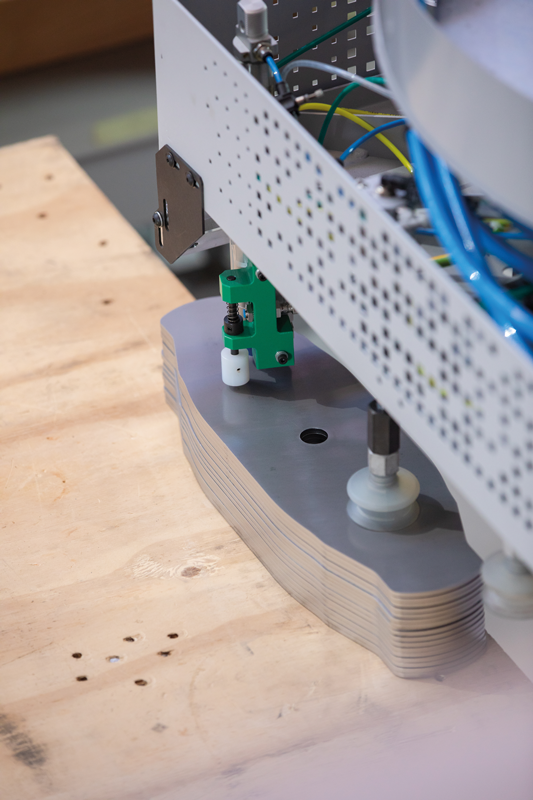

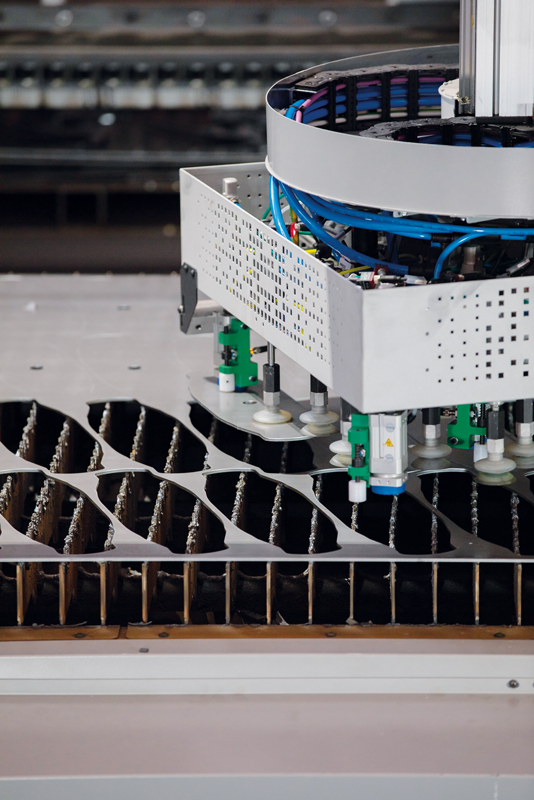

Abbiamo lavorato tantissimo su questo aspetto, un po’ perché fa parte del nostro DNA ma anche per la richiesta che arriva dal mercato. Salvagnini propone il dispositivo di sorting manuale TN, che agevola gli operatori nelle attività di separazione dei pezzi tagliati dallo scheletro, parallelizzandole all’avanzamento del job di taglio, e il dispositivo di sorting automatico MCU, che consente di impilare agilmente parti con geometrie, dimensioni e pesi differenti. Questi due sistemi hanno due concetti in comune. Il primo è quello di ottimizzare il flusso produttivo, ovvero avere il materiale disponibile in anticipo per le lavorazioni a valle per ridurre il WIP e accorciare i lead-time. Il secondo è quello della semplificazione della tracciabilità delle parti, anche questo un tema molto caldo, perché si riescono a dividere le parti secondo commesse o clienti o centri di lavoro differenti. Il sorting automatico ha però due vantaggi rispetto a quello manuale. Innanzitutto permette un livello di ottimizzazione del flusso produttivo maggiore, rendendo possibili integrazioni fisiche o anche integrazioni software, eliminando così tutti i vincoli connessi alla separazione manuale, la necessità di manodopera e dei costi connessi, riducendo tempi e rischi, rendendo possibile separare le parti durante i turni non presidiati. Si hanno così tempi certi e costanti delle fasi di separazione e si riducono gli scarti. Nel caso di separazione di grossi quantitativi di inox capita spesso ad esempio che durante la separazione si generino già degli scarti. Penso che MCU, il nostro sistema di sorting automatico abbia tante caratteristiche veramente interessanti per tutte le richieste e le necessità che ho appena elencato.

È in grado di prelevare spessori tra 0.5 e 12 mm e pesi fino a 65kg per ciascun manipolatore, che diventano 130kg quando i due organi di presa lavorano in coppia. La flessibilità e l’estrema mobilità dei manipolatori, che possono ruotare sull’intero arco dei 360°, annulla i vincoli geometrici: gli organi di presa possono prelevare qualsiasi parte, indipendentemente dalla sua forma e dimensione massima. Per superare l’ostacolo dimensionale nello scarico di parti sotto i limiti minimi ed evitare che il sorting automatico finisca per ridurre la resa della lamiera, abbiamo introdotto la funzionalità smart cluster. Smart cluster consente di micro-giuntare tra loro i particolari in modo semplice e veloce, senza utilizzare una cornice di taglio e senza appesantire la programmazione in ufficio. Abbiamo introdotto anche la nuova modalità full multigripping: indipendentemente dalla forma e dalla posizione dei pezzi il cartesiano può prelevare in sequenza più parti con lo stesso organo di presa, attivando individualmente e in sequenza le ventose necessarie. Questo ha permesso di ridurre drasticamente i tempi di separazione fino al 40-50%.

Oltre alle prestazioni abbiamo pensato anche alla sostenibilità e sempre ad EuroBLECH abbiamo presentato il nostro nuovo sistema AVC, che significa adaptive vacuum control. Si tratta di un sistema di controllo del vuoto senza sprechi di energia pneumatica, con delle riduzioni dei consumi fino al 90%.

Quando parliamo di automazione dei processi di taglio tendiamo a concentrarci su soluzioni hardware, come ad esempio automazioni per lo scarico o i magazzini automatici. Anche a livello di software si possono però fare importanti passi in avanti grazie a soluzioni che permettono di automatizzare attività di programmazione, ma anche di gestione o monitoraggio. Da STREAMLASER a OPS, passando per FACE e LINKS, sono molte le soluzioni software sviluppate da Salvagnini: quali possono fare la differenza nell’innovare e rendere efficiente un processo di taglio lamiera?

Il software aggiunge indubbiamente un ulteriore vantaggio, quello della riduzione del rischio di errore. Tutti i nostri software che hai citato sono mattoni di un processo di digitalizzazione che di fatto è mirato a risolvere gran parte degli errori che quotidianamente ostacolano l’efficienza delle aziende. Parliamo di OPS, ovvero Order Processing System, un software nato ormai 30 anni fa perchè la prima versione risale addirittura al 1993. Si tratta di un software modulare, che impatta in varie fasi della lavorazione e che permette di efficientare le attività di programmazione. Immaginiamo una situazione classica in cui da un ERP, ovvero un gestionale, vengono emessi gli ordini di produzione. Siamo quindi ancora in ufficio e non in officina. Il programmatore deve organizzare la produzione, analizzando gli ordini e accoppiando i codici prodotto con i relativi programmi macchina: è una fase molto onerosa, che genera spesso degli errori. OPS serve proprio a superare questo collo di bottiglia, perché le liste di produzione vengono automaticamente elaborate per creare i programmi secondo logiche e vincoli di prestazione definiti. Si possono quindi accorpare kit, accorpare commesse, indicare di non superare una certa percentuale di sfrido, ma soprattutto fare queste operazioni in modo automatico riducendo il rischio di errori e il lavoro a scarso valore aggiunto. Aumentando molto l’efficienza in ufficio, il vantaggio si riversa anche in officina, evitando di commettere errori nella tracciatura delle parti.

Parliamo di sorgenti e potenze: in una fase in cui assistiamo a una crescita impetuosa delle potenze, Salvagnini sembra puntare in una direzione diversa con una soluzione da 8kW ad alta densità. Perché questa scelta? Quali vantaggi derivano da questa nuova taglia? La via della efficienza non passa solo da grandi potenze?

Il tema della sostenibilità sta diventando sempre più importante, perciò dobbiamo proporre una soluzione che possa garantire da una parte prestazioni elevate e quindi produttività, ma anche attenzione ai consumi. Sono ormai diversi anni che puntiamo sull’alta densità di potenza e a EuroBLECH abbiamo presentato questa nuova sorgente da 8 kW che permette prestazioni elevate riducendo al minino i consumi elettrici e di gas. Su spessori fino a 6 mm la velocità di taglio è addirittura superiore a quelle di sorgenti a 10kW. Queste prestazioni vanno a braccetto con consumi inferiori a parità di prestazione e di tempo, anche fino al 30% in meno, e da 10% a 60% per metro tagliato di acciaio per quanto riguarda il consumo di gas. Come dicevo anche rispetto alla gestione dell’aria compressa nella separazione delle parti grazie alla tecnologia AVC, questi sistemi sono fondamentali per ridurre le spese energetiche.

L’impennata dei costi dell’azoto nell’ultimo anno ha spinto sempre più aziende a valutare e testare il taglio usando l’aria compressa come gas di assistenza. Grazie a LINKS Salvagnini ha una panoramica completa e reale sull’effettiva efficacia di questa strategia: potete aiutarci a rispondere alla domanda “quando è conveniente il taglio ad aria compressa”?

Il successo della fibra, ai tempi della transizione dal CO2, dipese dalla possibilità di ridurre alcune voci rilevanti del costo di esercizio di una macchina laser. Penso ai costi di energia grazie all’efficienza della sorgente, ai costi di manutenzione e anche ai costi finanziari, ridotti grazie alle elevate prestazioni che permettono un ammortamento del laser più rapido. Ciò che in realtà non era molto cambiato era l’impatto del costo del gas di assistenza, soprattutto per i tagli in azoto, aumentati moltissimo rispetto al taglio in ossigeno grazie alle elevate velocità che il taglio in azoto può raggiungere. Perciò scegliere di tagliare in aria compressa significa agire sull’unico aspetto in cui la fibra non era riuscita a portare un sensibile vantaggio rispetto al CO2.

Nel corso degli anni Salvagnini ha lavorato molto per evolvere questa tecnologia, e difatti ormai quasi tutte le macchine vengono equipaggiate con questa opzione. Forniamo dei sistemi chiavi in mano per trattare opportunamente l’aria, e garantire un taglio ottimale. Negli ultimi anni è aumentato decisamente il range di materiali spessori e applicazioni che sono adatte al taglio in aria. E i dati che raccogliamo con LINKS ci dicono che i clienti apprezzano questa possibilità. In un anno, il 2022, abbiamo confrontato tutti i fogli tagliati, tutte le ore di taglio di vari modelli e di varie potenze, di diversi settori industriali: parliamo di oltre 4 milioni di fogli tagliati. Il 52% di questi sono stati tagliati in azoto, il 43% in aria e circa il 6% in ossigeno. Negli anni precedenti la quota di taglio in aria era sempre stata inferiore, ad esempio nel 2019 rappresentava solo il 27% dei fogli tagliati. I clienti si sono mossi in questa direzione perché questo tipo di taglio è più economico del taglio in azoto, inoltre il costo dell’azoto varia molto a seconda di come viene fornito, dalla parte di mondo in cui è necessario trasportarlo. Insomma, i dati forniti da LINKS ci dicono che la convenienza del taglio in aria compressa, anche all’aumento dei costi energetici, rimane assolutamente certa.