Tutto il bello del cobot …dalla piegatura alla saldatura

Era tanta l’attesa per il Tech Talk targato Universal Robots, l’azienda pioniera della robotica collaborativa nel mondo che, con Alessio Cocchi, Country Manager Italy è stata protagonista ai Robotic Days di Deformazione giovedì 25 marzo. Un appuntamento che non ha tradito l’aspettativa in cui si è parlato di #cobot, dei vantaggi che possono assicurare alle aziende manifatturiere e del loro impiego nel campo della #piegatura lamiera e della #saldatura.

Dubito che ci sia qualcuno che ancora non vi conosce, ma partirei lo stesso da qui chiedendo di presentare brevemente la filosofia costruttiva e i capisaldi tecnologici che Universal Robots porta avanti attraverso la propria gamma di cobot. Universal Robots è l’azienda pioniera della robotica collaborativa nel mondo. Produciamo esclusivamente robot collaborativi sin dal 2008. Una tecnologia di automazione che si caratterizza per essere estremamente flessibile in termini applicativi e operativi, leggera (quindi facilmente dislocabile all’interno del layout aziendale), facile da programmare. I cobot UR offrono infatti due diverse modalità di programmazione: attraverso il tablet, con wizard semplificati, movimenti drag and drop e struttura ad albero estremamente intuitiva. Oppure in free drive che, grazie alla cedevolezza del cobot, permette di impostare traiettorie complesse in tempi rapidi.

In base ai dati elaborati da IFR e SIRI sembra che la Robotica in generale, nonostante la pandemia, abbia tenuto meglio rispetto ad altri settori affini facendo registrare un + 12,9% in Italia. Pensando alla sola robotica collaborativa, mi sono fatto l’idea che le cose siano andate ancora meglio pensando al cobot come soluzione ottimale per creare il distanziamento tra gli operatori di una linea produttiva per esempio. È stato realmente così?

La robotica in Italia ha effettivamente mostrato un andamento in controtendenza rispetto a Germania, Korea, Giappone. Nonostante questo, non possiamo nasconderci che è stato un anno complesso. La robotica collaborativa ha sofferto meno rispetto alla robotica tradizionale il contraccolpo pandemico. I cobot anzi hanno mostrato tutte le proprie potenzialità non solo – come ricordavi tu – consentendo alle imprese di rispettare distanziamenti interpersonali e garantire continuità produttiva, ma anche impiegati in operazioni di disinfezione e pulizia, nell’esecuzione di tamponi e test. Hanno in un certo senso mostrato un volto nuovo della robotica, più umano e a portata di mano. Le imprese che – nonostante le incertezze di mercato e la crisi pandemica – hanno comunque deciso di investire in robotica collaborativa, hanno sofferto meno della crisi, mostrando tempi di ripresa media molto più rapidi. I cobot, proprio per la flessibilità che li caratterizza, offrono una possibilità di reimpiego elevatissima. Non sono un investimento congelato che rischia di divenire inutile se cambia la richiesta di mercato. Anzi rispondono con adattività ai bisogni produttivi.

La robotica collaborativa è senza dubbio argomento di strettissima attualità; se ne parla in effetti molto. Vorrei però chiederle, prima di addentrarci in altri ragionamenti, se può dirci qualcosa che finora non è stato detto sui cobot e, in particolare sui vostri e-Series?

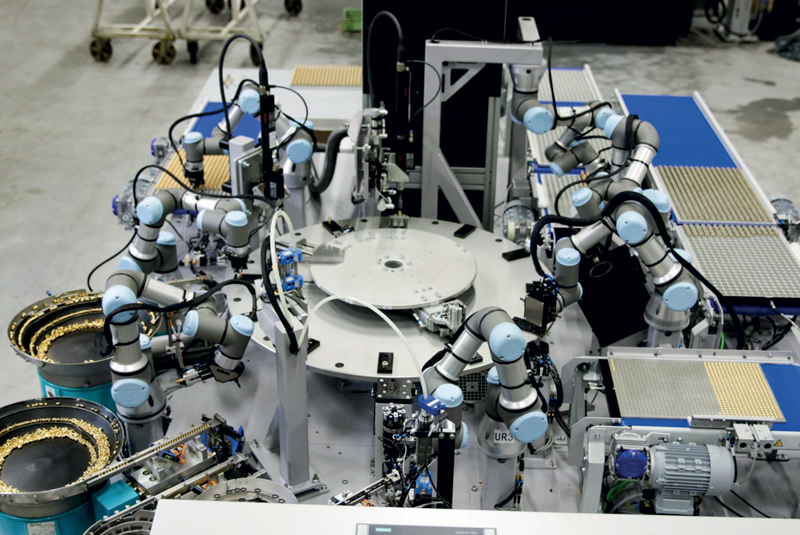

L’ultima campagna che abbiamo lanciato è centrata sulla qualità dei nostri cobot. Dalla scelta dei materiali, al processo di design e costruzione, ai test a cui sono sottoposti. Abbiamo mostrato con un video il processo di costruzione dove sono gli stessi robot UR che contribuiscono ad assemblare i cobot che poi le aziende acquistano. Il senso è che siamo noi stessi i primi a testare l’affidabilità del prodotto nei processi costruttivi interni. Inoltre, possiamo orgogliosamente dire di essere uno dei perni centrali del più evoluto hub di robotica europeo, quello di Odense, dove la densità di tecnologia e innovazione è straordinaria. La nomina del nuovo presidente Kim Povlsen, danese e laureato proprio a Odense, non fa che ribadire l’intenzione della casa madre (Teradyne) di continuare a investire in questo distretto.

La robotica “tradizionale” è regolata da numeri ben precisi, soprattutto in termini di convenienza economica e ritorno dell’investimento. Con i vostri cobot, sembra invece abbiate avvicinato la robotica alle esigenze di qualsiasi azienda manifatturiera. È realmente così? Può spiegarci quali sono i reali vantaggi per la piccola media impresa?

I principali vantaggi della robotica collaborativa, per le PMI così come le multinazionali, stanno nella flessibilità d’uso, nella semplicità di programmazione e integrazione, nella velocità di set up. I cobot possono entrare in gioco in decine di applicazioni diverse. Sono “quasi macchine” che possono integrare con semplicità l’end effector che li trasforma in perfetti esecutori di un compito specifico. La modalità di programmazione intuitive e semplici li rende particolarmente adatti ad aziende con competenze robotiche limitate (come capita in molte piccole e micro imprese). Inoltre, grazie alla collaboratività e sicurezza intrinseca, possono operare in più dell’80% dei casi – previa analisi del rischio – senza barriere di protezione intorno. Questo li rende perfetti anche per imprese con layout limitati. Peso e dimensioni contenuti e cinematica snella, ne permettono inoltre l’installazione con qualsiasi orientamento: sul floor, a soffitto, a tavolo, a muro. Permettono quindi di ottimizzare gli spazi e sono operativi anche in spazi angusti.

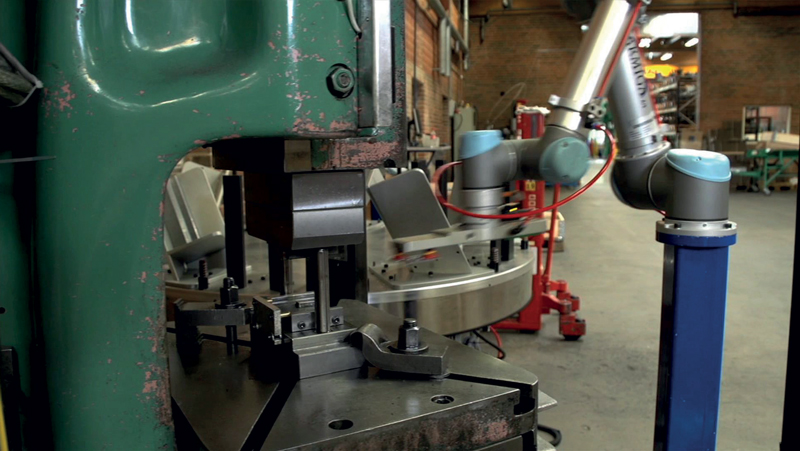

Parlando di applicazioni, la piegatura della lamiera robotizzata non è certo nuova e soprattutto è il classico caso per cui la necessità di un lotto produttivo conveniente ne ha finora limitato la diffusione.

La novità sta però nell’uso che ho visto fare dei vostri cobot per asservire, fronte e retro macchina, una piegatrice di medio piccole dimensioni. Vorrei quindi capire se la piegatura della lamiera è una di quelle applicazioni in cui il cobot può contribuire a quel recupero di efficienza che un “terzista” rincorre quotidianamente nella propria officina e a superare i limiti fin qui incontrati dagli antropomorfi “tradizionali”.

La piegatura, pur non essendo un’applicazione tipicamente collaborativa, per la natura stessa della lamiera che è tagliente e potenzialmente pericolosa, riceve dai cobot la possibilità di impostare un approccio completamente nuovo. In effetti, grazie alla flessibilità di cui sono dotati e alla possibilità di venire dislocati dove necessario in virtù delle dimensioni e del peso contenuti, diventa collaborativo l’approccio produttivo e conveniente anche per quelle imprese chiamate a produrre piccoli e medi lotti. In queste condizioni un’automazione tradizionale si comporta in maniera rigida: è complessa, difficilmente programmabile su nuove serie, ancora più difficilmente spostabile all’interno del layout. I cobot invece forniscono alle PMI del settore tutta l’agilità e la versatilità di cui hanno bisogno.

In conclusione, vorrei toccare anche con lei un tema che affronteremo domani nella giornata dedicata alla saldatura robotizzata. Sul mercato non mancano esempi di celle di saldatura basate sull’uso di robot collaborativi di cui, ammetto, non ne ho compreso a fondo il senso. Faccio dunque a lei la domanda: la saldatura robotizzata è un’applicazione adatta alle caratteristiche di un cobot? Oppure, ancora, il cobot può essere una soluzione valida per sopperire alla cronica mancanza di saldatori skillati?

Faccio una premessa. Anche in questo caso siamo di fronte a un’applicazione che non può definirsi collaborativa a tutti gli effetti. La saldatura è infatti un’attività potenzialmente pericolosa che espone l’operatore a fumi, calore, radiazioni ottiche. Il cobot che ruolo ha e che vantaggi garantisce? Da un lato solleva evidentemente l’operatore dall’eseguire la porzione di task più impattante, quindi genera un miglioramento delle condizioni di lavoro rendendole più sicure ed ergonomiche. Dall’altro garantisce maggiore qualità e ripetibilità dei cordoni. Grazie alla ripetibilità di ±3 mm, infatti, il cobot esegue saldature di qualità costante. Quindi rispondo sì a entrambe le domande: la saldatura è un’applicazione adatta al cobot e sopperisce alla carenza di personale specializzato garantendo una qualità non riproducibile manualmente nemmeno dal più esperto saldatore.

Tra celle di saldatura collaborative e tradizionali vi sono molte differenze, di approccio e concezione soprattutto. Una cella tradizionale è rigida, richiede grandi competenze di programmazione e non può (a costi ragionevoli) essere spostata o reimpiegata. Diventa un pillar del processo produttivo che deve quindi adattarsi e “girargli” intorno. Date queste premesse ne consegue che si tratta di un’applicazione che garantisce rendimenti elevati soltanto su grandi lotti a basso mix. La cella collaborativa, invece, risponde a esigenze diverse. Di fronte a lotti piccoli ad alto mix di pezzi, che richiedono frequenti variazioni del set up di saldatura, i cobot dimostrano tutti i propri vantaggi: sono semplici e rapidi da programmare, non richiedono l’intervento esterno di competenze specifiche, hanno tempi di entrata in funzione molto rapidi. Inoltre gli ingombri sono così limitati che possono essere implementati presso che ovunque all’interno del layout, possibilità accentuata dall’alimentazione monofase con corrente civile di cui sono dotati. Infine, grazie alla movimentazione in free drive, è molto semplice e rapido dare avvio a una saldatura: è sufficiente che l’operatore muova il braccio lungo il percorso.