Una linea di assemblaggio piena di tecnologia

OTS Assembly è un’azienda con sede a Rivalta di Torino, vicino al capoluogo piemontese, con più di mezzo secolo di storia. Una realtà piccola ma allo stesso tempo grande, che si interfaccia con diverse multinazionali, come Schneider Electric. Proprio per quest’ultima, OTS Assembly ha recentemente progettato e costruito un impianto per l’assemblaggio di magnetotermici, che è stato spedito negli Stati Uniti. Ce ne ha parlato Sandro Scarasso, attuale Amministratore dell’azienda.

“L’azienda è nata nel garage della casa della mia famiglia, su iniziativa di mio padre”, racconta Sandro Scarasso. L’azienda è stata fondata a Castagnole Piemonte, in provincia di Torino, nel 1968 – inizialmente per costruire gruppi meccanici su disegno del cliente. Col tempo le competenze si sono ampliate, insieme al numero di dipendenti, e a metà anni Ottanta è entrato in società Leonardo Rossella, che da cliente OTS Assembly è passato “dall’altra parte della barricata”, portando nuovi contatti e commesse più importanti. È proprio in questo periodo che la produzione si trasforma, orientandosi maggiormente verso impianti automatici di lavorazione e montaggio, che comprendono, tra gli altri, sistemi robotizzati e banchi prova. “Con l’arrivo degli anni Novanta, il nostro network si allarga ulteriormente – continua Sandro Scarasso – e le nostre linee iniziano ad avere successo, soprattutto grazie alla passione che mettiamo nel nostro lavoro, che ci porta ad assicurarci che le macchine operino in modo perfetto. Pian piano, iniziamo a fare progetti sempre più importanti e complessi, e incontriamo il mondo delle multinazionali. Siamo tra i pochi, ci tengo a precisarlo, in grado di proporre impianti e macchine automatiche d’assemblaggio ad alta cadenza per prodotti di piccole e piccolissime dimensioni”. Durante questo percorso di crescita, OTS ha attraversato un passaggio generazionale che ha portato lo stesso Sandro Scarasso e il suo socio Alessio Rossella, attuale Direttore Tecnico nonché figlio di Leonardo Rossella, a prendere gradualmente in mano le redini dell’azienda. Negli anni 2000 OTS Assembly incontra Schneider Electric, per cui progetta e costruisce una macchina di montaggio per lo stabilimento di Cognac, in Francia. “Oggi – spiega Scarasso – con Schneider abbiamo portato macchine in tutto il mondo, e attualmente è sicuramente il nostro principale cliente: infatti, produciamo per loro circa due impianti l’anno”. L’ultimo nato è una macchina per l’assemblaggio di magnetotermici.

Cosa andrà a fare l’impianto

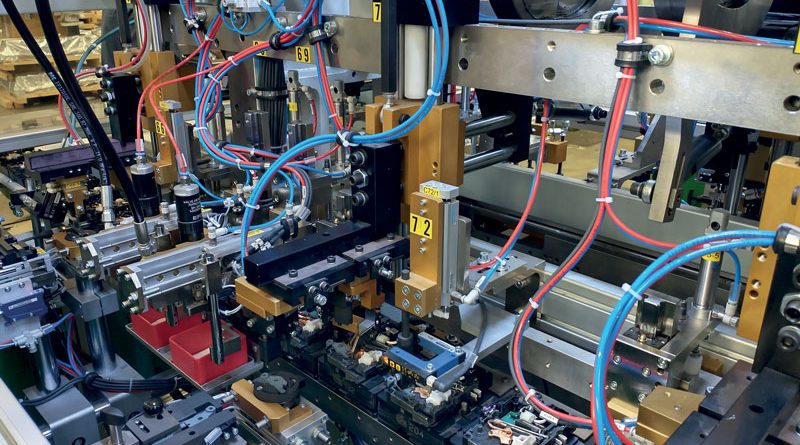

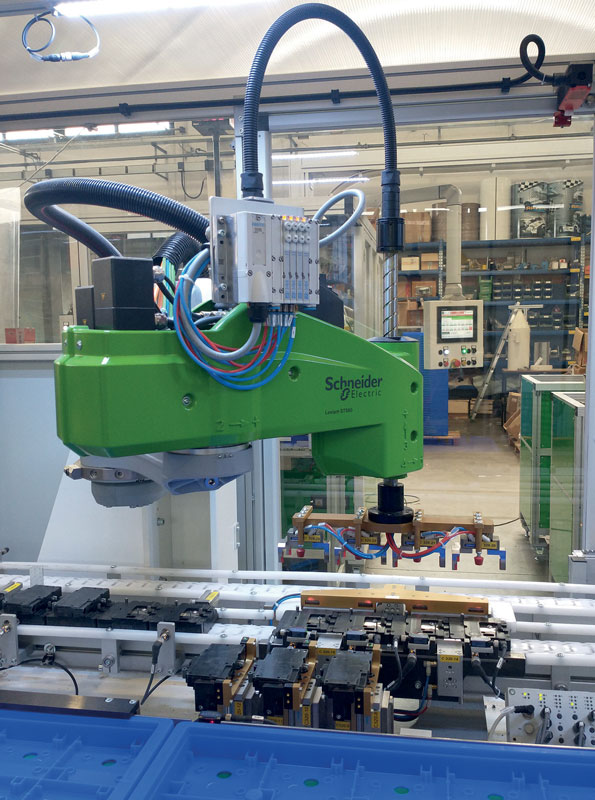

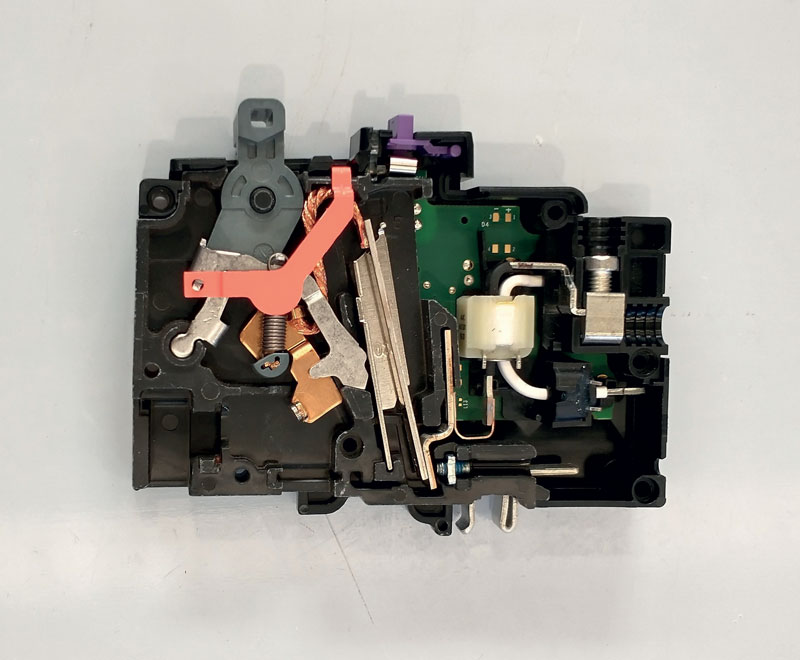

L’impianto di OTS Assembly, di notevoli dimensioni, è stato spedito in uno degli stabilimenti Schneider degli Stati Uniti, in Nebraska, dove lavorerà per il mercato statunitense e messicano e assemblerà in parte un magnetotermico. Lavorerà sull’innovativa versione CAFI, cioè Combination Arc Fault Interrupter, che è progettata per proteggere gli impianti dai potenziali danni provocati da guasti causati da archi paralleli e in serie, ed è dotata di una card elettronica all’interno. “La nostra soluzione – spiega Sandro Scarasso – andrà ad assemblare solo una parte di questo prodotto, nello specifico quella finale: il montaggio della canna è molto complesso, quindi impossibile da eseguire in automatico, di conseguenza la nostra macchina lavorerà su un prodotto pre-assemblato manualmente da un operatore”. L’impianto di OTS Assembly ha il compito di montare 15 componenti diversi (pulsanti, molle, contatti eccetera) per ogni magnetotermico. Sono presenti, inoltre, 18 sistemi di alimentazione differenti, ognuno dedicato a una tipologia di componente, e un pannello operatore che permette di gestire e controllare l’intero impianto in modo intuitivo. Le tecnologie presenti all’interno di questo impianto sono molte, così come le stazioni di assemblaggio: ci sono quelle che si occupano dell’incollaggio dei componenti, della saldatura, del montaggio meccanico eccetera. È presente, a fine linea, anche un’isola robotizzata, dove due robot SCARA marca Schneider Electric sono dedicati al carico-scarico del prodotto assemblato. La rivettatura e la taratura, invece, vengono effettuate da una macchina di terze parti integrata nel processo. “Noi facciamo solo la parte di assemblaggio vero e proprio – spiega Sandro Scarasso – che per nostra concezione si sviluppa nel montaggio di un pezzo e nella sua ispezione: per ogni stazione di assemblaggio, immediatamente a seguire è presente una di controllo, che verifica che non siano stati fatti errori. Se un passaggio non è andato a buon fine, l’oggetto viene subito fermato e non procede ai successivi, evitando quindi un dispendio inutile di energia e lo spreco dei componenti. Possiamo fare questo anche perché lavoriamo su delle piattaforme con movimento a camme meccaniche, e l’oggetto viaggia su dei piccoli pallet che vengono anch’essi mossi meccanicamente. Questo è il modo migliore per raggiungere una performance di 3.000 pezzi/h, con un tempo ciclo di 50 pezzi/min: parliamo quindi di numeri di produzione decisamente elevati, che non possono permettersi troppi scarti”. Sono presenti numerose stazioni di assemblaggio con relativi sistemi di controllo e alimentazione: sensori e sistemi a slitta che verificano ogni componente, fotocellule a fibra ottica alla fine della linea, oppure una telecamera che controlla i vassoi dopo il caricamento. “Abbiamo inserito molta tecnologia in questo impianto – racconta Scarasso – anche perché il nostro lavoro richiede molta attenzione, sia per quanto riguarda la parte meccanica sia quella elettronica, affinché il cliente riceva una macchina all’altezza delle performance richieste: solo molteplici tecnologie di alto livello perfettamente integrate possono garantirle”.

Le capacità umane sono insuperabili

Se c’è tanta tecnologia, significa che è presente intelligenza artificiale? “Abbiamo integrato anche l’intelligenza artificiale – spiega Sandro Scarasso – ma per la maggior parte si tratta di un montaggio meccanico. Ci tengo a precisare, comunque, che anche se si parla di intelligenza artificiale, non si può mai prescindere dall’intelligenza umana. Non possiamo, dunque, delegare tutto alle macchine, perché non sarebbero in grado di farcela da sole: l’essere umano resta al centro del sistema fabbrica, dove, grazie alla tecnologia, la sua intelligenza e le sue abilità vengono valorizzate eliminando o riducendo al minimo i lavori alienanti”. Senza l’umano, inoltre, non è possibile gestire scenari imprevisti come quelli creati dalla pandemia, con tutte le conseguenze che questa ha portato nel mondo industriale. “Questo impianto – racconta Scarasso – inizialmente era destinato a uno stabilimento in Messico, ma a causa dell’espansione del mercato nel post-lockdown, Schneider Electric ha deciso di ricollocarlo nella sede statunitense, e costruirne un altro per quella messicana”. Anche la progettazione e la costruzione di questo secondo impianto sono state affidate a OTS Assembly. “Le nostre macchine – continua Sandro Scarasso – sono tutte dedicate, customizzate e tailor-made sulle esigenze dei singoli clienti. Ciò che facciamo non esiste prima, bisogna inventarlo: questo significa che per gli impianti più complessi ci possono volere anche 12 mesi di lavoro, tra progettazione e costruzione, cosa che comporta una totale affidabilità del progetto. Data la grande richiesta mondiale e l’urgenza nel soddisfare la domanda, Schneider ha ora commissionato a OTS un secondo progetto quasi in replica destinato, appunto, al Messico”. L’affidabilità viene garantita anche dalla flessibilità di OTS Assembly e dalla sua capacità di risolvere problemi imprevisti. Per esempio, in questo periodo il problema principale è rappresentato dall’approvvigionamento: “Anche noi, come tutti in questo momento – spiega Scarasso – abbiamo difficoltà a reperire materiale, soprattutto per quanto riguarda le parti elettroniche e il ferro. Ma noi proseguiamo comunque, anzi cerchiamo di aggirare il problema: se un prodotto non arriva, noi ne cerchiamo uno diverso che possa essere adattato alla macchina o addirittura modifichiamo il progetto della macchina. Queste nostre capacità di adeguarsi alle esigenze con grande flessibilità, risolvere prontamente i problemi e fornire prodotti di alta qualità ci hanno permesso di crescere e fidelizzare clienti importanti, che da anni colgono i frutti della nostra collaborazione”.