Saldatura a impulsi per i film in materiale plastico

Mantenendo fede alla filosofia che impone di distribuire sul mercato italiano prodotti di alta gamma con un approccio particolarmente orientato alla consulenza, l’azienda lombarda ma.in.a. ha assunto la rappresentanza delle soluzioni per la saldatura di film in materiale plastico sviluppate dal costruttore tedesco ROPEX. Basati sulla tecnologia della saldatura a impulsi, i sistemi RESISTRON e CIRUS si rivolgono a costruttori di macchine e utilizzatori nel settore del packaging.

di Cesare Pizzorno

“Mi piace pensare che siamo dei traduttori”, spiega Marco Manueddu, BU Manager di ma.in.a. “Non nel senso meramente linguistico, ovviamente, ma una sorta di interpreti della mentalità, delle capacità tecniche e anche della visione di medio-lungo periodo proprie dei costruttori tedeschi in un mercato, come quello italiano, caratterizzato invece da flessibilità, presenza di realtà più piccole e molto specializzate, in grado di lavorare su progetti speciali. Fungiamo, insomma, da anello di congiunzione tra due mondi spesso diversi: ci proponiamo come un partner focalizzato sulle soluzioni con un approccio tecnico che ci permette di trasmettere dei concetti e di comprendere le richieste che arrivano dai potenziali clienti”. È quantomeno riduttivo, dunque, definire ma.in.a. – azienda lombarda nata nel 1962 il cui acronimo sta per ‘macchine industriali e accessori’ – un distributore. Piuttosto, il percorso di crescita dell’azienda, specialmente nell’ultimo decennio, ha permesso di diversificare gli ambiti di interesse, acquisendo la rappresentanza di prodotti anche lontani dal settore di origine, vale a dire quello dei componenti per la trasmissione del moto.

Così, lo scorso anno è arrivato il matrimonio con ROPEX,

costruttore tedesco specializzato nello sviluppo di soluzioni per la saldatura a impulsi. “Ci siamo scelti a vicenda”, sintetizza Manueddu.

Consulenti a tutto tondo

“Crediamo molto nel marketing, inteso nel senso più proprio del termine – prosegue il BU Manager – e mettiamo in atto per le aziende che rappresentiamo azioni che vanno ben oltre la vendita: dallo sviluppo di reti alla promozione, fino al pricing in certi casi. Questo ci permette di avere un approccio da consulenti nei confronti sia dei costruttori che dei potenziali clienti. È un valore aggiunto in cui crediamo molto, al punto che abbiamo originato il concetto di (marketing of technical approach)”.

Proprio questa filosofia, applicabile a svariati settori, ha consentito a ma.in.a. di avventurarsi su un terreno nuovo, rappresentato in questo caso dalle soluzioni ROPEX per la saldatura a impulsi di film in materiale plastico per il settore del packaging. “Un settore che stiamo imparando a conoscere – aggiunge Manueddu – e in cui sia i costruttori di macchine che gli utilizzatori finali hanno esigenze molto precise, che riguardano sia le performance della macchina che questioni come sicurezza o impatto ambientale, inteso sia come ridotto utilizzo della plastica che come risparmio di energia nel processo di produzione degli imballaggi.

Vantaggi su tutti i fronti

La saldatura a impulsi, su cui si basano le soluzioni per il packaging sviluppate da ROPEX, è una tecnologia sempre più ricercata per rendere più rapido e controllato il processo e garantire un risultato di saldatura migliore. “L’energia elettrica arriva dalla rete e il controller gestisce l’energia che serve per effettuare la saldatura in tempo reale”, spiega Manueddu. “Il trasformatore di impulsi trasforma l’energia della rete nella tensione necessaria a far funzionare la barra saldante. Nel contempo, sulla base della tensione reale misurata alla barra saldante e con l’ausilio di un trasformatore di corrente e dei calcoli eseguiti dal controller, si riesce a fornire l’esatta quantità di energia necessaria e nel momento giusto, riducendo quindi il consumo complessivo di corrente”.

Tutto questo genera una serie di vantaggi. “La velocità di saldatura, innanzitutto, che si traduce in un aumento della produttività oltre che l’ottenimento del risultato desiderato già dal primo ciclo della macchina. Quindi, una migliore resistenza, determinante in molti casi, così come l’alta qualità della saldatura stessa, importante sia nei prodotti destinati al mercato consumer in cui l’aspetto estetico assume grande valore, ma fondamentale anche per gli imballaggi tecnici. Altri vantaggi vanno dalla riduzione degli scarti di materiale plastico ai tempi ridotti di avvio macchina e manutenzione; dalla riduzione della componente energetica necessaria per il processo di imballaggio fino all’aumentata sicurezza per gli operatori. C’è anche la possibilità di personalizzare sia la dimensione che il disegno degli attrezzi di saldatura con sagome 2D e 3D in caso di richieste speciali”.

Un laboratorio per i test sui materiali

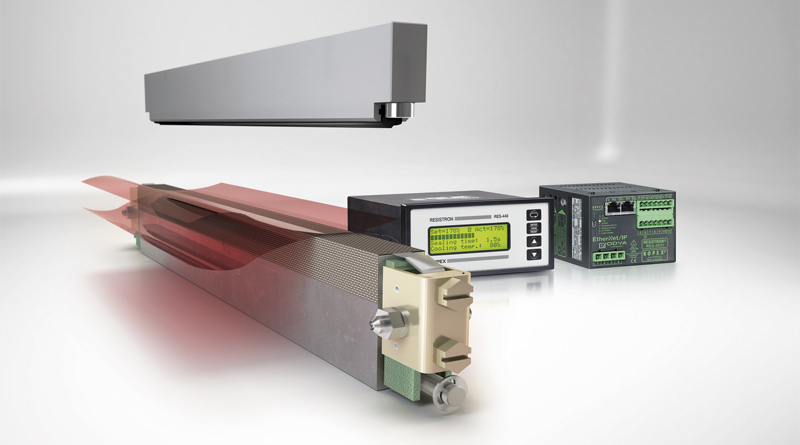

Lo sviluppo dei diversi componenti che fanno parte dei sistemi di saldatura RESISTRON e CIRUS – dal controller alle barre di saldatura, fino ai trasformatori – è curato internamente da ROPEX, che destina a compiti di engineering circa metà dell’intera forza lavoro. ROPEX è dotata inoltre di una camera bianca utilizzata per la costruzione delle barre saldanti e degli attrezzi di saldatura CIRUS che presentano fino a 27 substrati di materiali speciali riportati su una base di acciaio inox. Questa tecnologia esclusiva ROPEX permette di produrre barre e attrezzi IP65 e con ottima resistenza alla corrosione. “C’è un grande sforzo ingegneristico nello sviluppo dell’intera soluzione di saldatura – conclude Marco Manueddu – che è configurabile sulla base delle necessità e dei vincoli dei clienti. Il laboratorio tedesco di ROPEX è inoltre in grado di effettuare test sulle tipologie di materiale da saldare, fornendo un riscontro molto rapido sulla fattibilità della saldatura”.

Sia il sistema RESISTRON che il sistema CIRUS si basano sulla tecnologia della saldatura a impulsi. Il primo consente una maggiore flessibilità rispetto ai materiali da saldare e si adatta anche alle forme tridimensionali. Il secondo, limitatamente alle sagome 2D, permette un’alta flessibilità di tagliare e saldare anche attraverso i liquidi o di essere impiegato con successo in settori come quello farmaceutico e medicale. È rimarchevole il fatto che la tecnologia a impulsi non sia utilizzabile solo nel settore del packaging, ma anche per utilizzi diversi quale la saldatura di tessuto-non-tessuto e per la lavorazione delle lastre di PVC.