Ogni applicazione ha la sua soluzione

KUKA ha presentato diverse novità nell’ultimo anno, spinta da una forte voglia di ripartenza: nel suo portafoglio prodotti sono arrivati KR SCARA, ready2_fasten_micro, LBR iisy, iiQKA e altre soluzioni. Questo per poter rispondere sempre meglio alle richieste e alle esigenze delle aziende, sia per quanto riguarda i robot sia per l’ambiente software. Ce le ha raccontate Alberto Pellero, Director Strategy and Marketing di KUKA Roboter Italia, durante l’Assembly Week.

KUKA è un nome noto nel mondo della robotica, ma può comunque farci una breve panoramica dell’azienda?

KUKA è un’azienda tedesca, con casa madre ad Augsburg, vicino Monaco di Baviera. Il gruppo si articola in cinque divisioni, in funzione delle attività che vengono svolte. La divisione Systems realizza linee complete per l’assemblaggio degli autoveicoli. La divisione Robotics, di cui fa parte la sede italiana, infatti ci chiamiamo KUKA Roboter Italia, si occupa di robot, AGV, software eccetera. Abbiamo acquisito circa cinque anni fa l’azienda svizzera Swisslog, da cui sono nate due divisioni: una che si occupa di intralogistica, sia per quanto riguarda magazzini automatici e AGV; un’altra è dedicata all’ambito healthcare, come farmacie automatiche per gli ospedali. La quinta divisione, infine, non è settoriale ma geografica, che è la Cina: questo paese assorbe il 60% del mercato mondiale di robot, quindi un’area fondamentale per il nostro mercato. Anche i nostri campi di applicazione sono diversi: partiamo da automotive/tier 1, elettronica, general industry, e-commerce/retail, fino a consumer goods e healthcare.

L’alta velocità è, nella maggior parte dei casi, un valore aggiunto quando si parla di assemblaggio e i robot possono essere di grande aiuto. KUKA propone diverse soluzioni in questo senso, potrebbe parlarcene? So che, per esempio, è uscito da poco sul mercato KUKA KR SCARA.

Noi avevamo già prodotto una gamma di SCARA circa 15 anni fa, recentemente abbiamo lanciato il nuovo KUKA KR SCARA, pensato soprattutto per il mercato dell’elettronica, il quale necessità di alta velocità e lavora su oggetti molto piccoli. Si tratta di un robot con portata fino a 6 kg, disponibile in diversi raggi e con una ripetibilità molto fine di 0,2 mm; infine, è estremamente veloce, è infatti in grado di compiere un ciclo standard di pick & place in 0,36 secondi.

Gli SCARA in generale sono dei robot che devono essere estremamente affidabili, cosa garantita da una meccanica molto semplice. Inoltre, sono di facile integrazione, cosa che ormai è un must dell’automazione, soprattutto in un contesto dove molti SCARA sono affiancati per compiere diverse operazioni (per esempio, un pick & place seguito da un assemblaggio). Con la nuova gamma KUKA KR SCARA, lanciamo anche il nuovo controller per robot industriali KRC5, che significa Kuka Robot Controller versione 5, caratterizzato da compattezza e basso consumo energetico.

KR3 AGILUS è un robot perfetto per piccoli componenti.

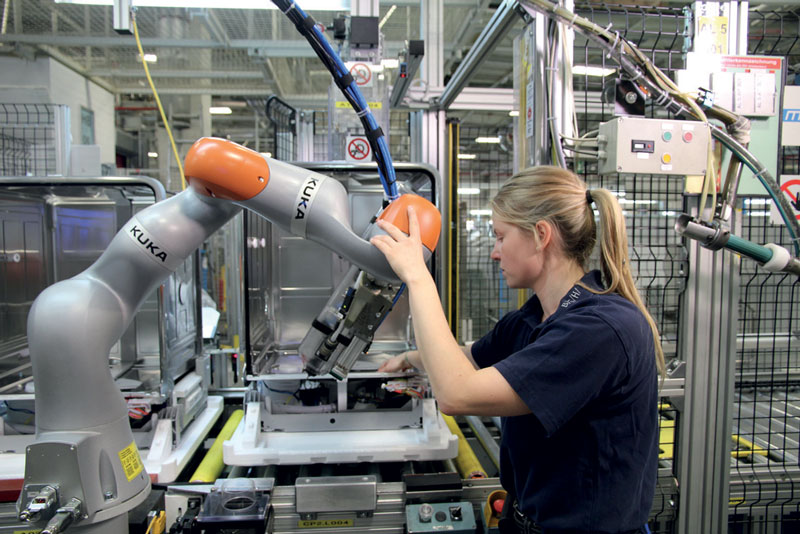

Il cobot rappresenta un aiuto costante, in grado di lavorare fianco a fianco all’umano.

L’assemblaggio non solo dev’essere veloce, ma anche molto preciso. Questo aspetto ha un forte impatto quando si parla di prodotti di dimensioni ridottissime. KUKA ha realizzato appositamente per questa casistica la soluzione ready2_fasten_micro, può dirci di cosa si tratta?

Qualche anno fa, KUKA ha pensato a come lavorare con pezzi di dimensioni di decimi di millimetro, quindi estremamente difficili da gestire da robot antropomorfi. KUKA ha deciso di sviluppare un robot estremamente compatto, come il KR 3 AGILUS, che ha una portata di 3 kg, in grado di avvitare in orizzontale, verticale e in qualsiasi posizione di montaggio del robot, garantendo delle precisioni e un controllo della coppia elevati. Non solo, ma abbiamo deciso di creare anche tutto l’applicativo, plug & play, il ready2_fasten_micro. Questo serve a semplificare le operazioni di handling e avvitatura di micro elementi, come per esempio nei cellulari.

È un’applicazione, quindi, che va oltre il solo robot: si tratta di un pacchetto completo nell’ambito dell’assemblaggio di oggetti di piccole dimensioni, in diversi ambiti come elettronica e meccanica. Queste operazioni, prima, venivano eseguite prevalentemente a mano dall’operatore, con delle deviazioni di qualità importanti; con l’uso dei robot, invece, è garantita alta ripetibilità, minor rischio di errore e più semplice gestione dei micro-oggetti.

Se si parla di robotica nel mondo dell’assemblaggio, non possiamo non citare i cobot, strumenti fedeli nel caso di operazioni delicate. KUKA da molti anni è in prima linea in questo segmento, e ancora oggi continua a proporre delle novità; può parlarcene?

Quello dei cobot è un mondo che ormai conosciamo tutti molto bene; ora è il momento di capire quando effettivamente serve. Un cobot è un robot certificato per l’interazione sicura, deve quindi sottostare a determinate normative, come per esempio quelle che determinano le velocità dei robot. Di conseguenza, poiché l’alta produttività non è compatibile con la bassa velocità, non tutti sono interessati a integrarlo nel proprio processo produttivo. Ma questo è un approccio sbagliato, perché il cobot si può ritagliare un ruolo ben preciso nel processo: per esempio, in presenza di un assemblaggio collaborativo con feedback di forza; oppure può lavorare su pezzi pesanti, così da dare un aiuto a livello ergonomico, mentre l’operatore si dedica a un’altra azione meno gravosa. Rappresenta un aiuto costante, in grado di lavorare fianco a fianco all’umano: è in grado di controllare che gli assemblaggi siano effettuati correttamente, può gestire eventuali errori e impedire le collisioni. Inoltre, danno una mano importante per quanto riguarda la ripetitività delle azioni. In sintesi, quando serve un’interazione sullo stesso oggetto, il cobot è un grande alleato.

Tra le novità di casa KUKA, vorrei citare AIRSKIN, una pelle, o meglio un rivestimento, per diversi tipi di robot non collaborativi. Questo dispositivo ha una duplice funzione: in primo luogo, l’eventuale urto non risulta traumatico, perché questa pelle è morbida e senza spigoli vivi; in secondo luogo, AIRSKIN è sensorizzato, quindi il robot si arresta quando sente la presenza dell’operatore e riparte quando questo si allontana. Questa pelle può essere molto utile nelle applicazioni di pallettizzazione leggera, in cui si registra la presenza di numerosi operatori. L’idea di KUKA è stata quella di introdurre un robot con 20 kg di portata, in modo tale che queste operazioni siano fatte solo dal robot oppure da robot e operatore in sinergia, in funzione della variabilità delle dimensioni delle scatole. Possiamo affermare che questa sia un’applicazione, a suo modo, collaborativa, certamente di interazione perché lo spazio di lavoro è condiviso tra macchina e umano. Anche in questo caso, comunque, le velocità devono essere controllare e restare entro i limiti imposto dalle normative, come per i cobot, anche se potenzialmente potremmo rivestire con AIRSKIN un robot di 1.000 kg di portata.

AIRSKIN è un rivestimento sensorizzato, pensato per diversi tipi di robot non collaborativi.

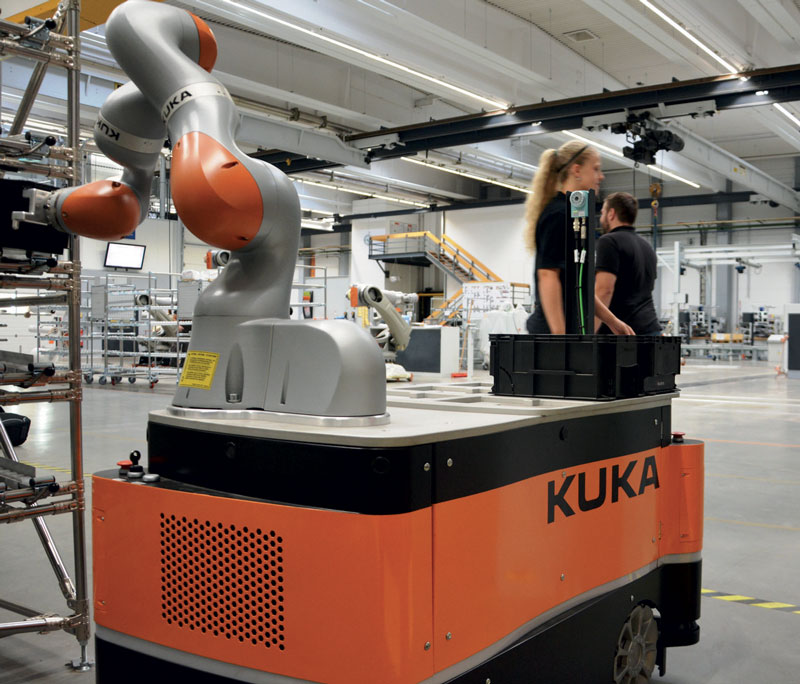

Le soluzioni di robotica mobile collaborativa sono ideali per diverse applicazioni.

Per trarre il massimo dalla collaborazione uomo-robot, KUKA ha installato i cobot sui robot mobili, creando quindi delle applicazioni di robotica mobile collaborativa. Questa è un grande supporto ergonomico per gli operatori, che possono demandare ai robot operazioni scomode, come per esempio un’avvitatura sottoscocca. Può raccontarci qualcosa di più?

Un esempio tipico di questa unione cobot e AGV è quello dell’intralogistica: il robot prende i dati dall’ERP aziendale, per esempio l’informazione sulla mancanza di certi utensili in una data stazione, va a prendere il materiale necessario e lo porta nell’area richiesta; il cobot fa delle operazioni di handling del materiale. Facendo una scansione dell’area che ha intorno grazie a laser scanner e programmi di navigazione, è in grado di costruirsi le mappe, se non le avesse già memorizzate, e di evitare urti con persone e oggetti.

Questa soluzione di robotica mobile collaborativa va oltre l’intralogistica: è ideale anche per applicazioni di avvitatura, in particolare quella sottoscocca. Per esempio, KUKA è fornitore di una nota casa automobilistica italiana che produce “supercars”: abbiamo accoppiato un robot mobile serie KMR e un cobot serie LBR, i quali si muovono sotto la scocca dell’auto da assemblare. Il cobot ha “in mano” un avvitatore con cui ha il compito di avvitare 230 viti, di varie tipologie, infatti sono previsti dei cambi utensili. Quest’applicazione, precedentemente, veniva effettuata a mano, e rappresentava un lavoro abbastanza impegnativo poiché l’avvitatore, non leggero, deve essere portato a circa 2 m di altezza. In ogni caso, gli operatori non spariscono, a loro sono demandate altre attività, ma il cobot è fondamentale perché è necessario condividere lo stesso spazio di lavoro: un’interazione sicura può solo essere garantita da una soluzione di robotica collaborativa, che in questo caso è anche mobile.

Infine, darei uno sguardo al futuro: cosa bolle nella pentola di KUKA? Quale ruolo giocherà l’intelligenza artificiale nel futuro della robotica? Verso quali orizzonti si sta muovendo la ricerca in ambito software?

KUKA ha sviluppato il software di simulazione KUKA.Sim 4.0, in pratica un gemello digitale in grado di ricreare digitalmente una cella robotizzata: prima di installarla, è possibile vedere come sarà, in che modo il robot lavorerà e come interagirà con tutte le componenti, oltre a visualizzare le eventuali problematiche si possono presentare. Parlando di analisi dati, KUKA propone il suo pacchetto IoT chiamato KUKA IIQoT, il successore del precedente KUKA Connect, che permette la visualizzazione di molti parametri e avvisi, per esempio il numero di robot gestiti, gli errori, quali macchine stanno per arrivare all’intervallo di manutenzione programmati e quali l’hanno superato, il consumo medio di energia e altro. La dashboard può essere estremamente personalizzata sulle esigenze specifiche dell’utilizzatore: per fare un esempio, stiamo customizzando questa soluzione per un tier 1 italiano molto importante, grazie alla partnership con alcune aziende, più esperte di noi nel campo dell’analisi dati e dello sviluppo di algoritmi di intelligenza artificiale per analisi predittive, in modo tale che sia integrata con ben 160 robot. Passando invece a novità dal punto di vista di ecosistema software, KUKA ha sviluppato, e presentato alla Hannover Messe di maggio 2021, il nuovo sistema operativo iiQKA, già integrato sui nuovi robot collaborativi LBR iisy, il più piccolo ed economico dei cobot KUKA. Su questo sistema saranno disponibili delle app molto simili a quelle di un cellulare, sviluppate da terze parti, per esempio SCHUNK, SICK e altri costruttori di device complementari al robot, per cui il programmatore può lavorare direttamente sull’app che serve in quel momento. Quindi, sullo stesso sistema operativo KUKA è possibile agire o programmare anche altri device che non sono prodotti da noi. Con un unico strumento, si riesce a controllare un’intera cella in modo semplice e intuitivo.