Ci sono tante sfide che attendono il 2023, anche per Comau ovviamente, e l’azienda torinese è pronta ad affrontarle. Ne abbiamo parlato con Alessandro Piscioneri, Global Head of Strategic Marketing Advanced Robotics & Digital, e Gian Carlo Tronzano, Global Head of Global Competence Center for Cell Manufacturing and Battery Solutions, concentrandoci su robot ad alta velocità, esoscheletri e l’elettrificazione in ambito automotive.

Il 2023 è pieno di incognite, ma questo significa anche ci saranno molte opportunità di crescere per chi sarà in grado di coglierle. Comau, storica azienda torinese di robotica, si sta già preparando, e ha lanciato già nel corso del 2022 diverse novità per affrontare al meglio le sfide in arrivo.

Parliamo, in particolare, dei robot che vengono in aiuto degli operatori, per salvaguardare la loro salute, come per esempio il robot ad alta velocità per camere bianche e prodotti chimici serie Racer-5 SE, ma anche degli esoscheletri che diventano sempre più 4.0. Non solo: l’elettrificazione dell’automotive è uno degli argomenti più caldi del periodo. COMAU offre dei robot dedicati in particolare a questa nuova produzione, anche grazie alle sue collaborazioni.

Il 2022 è volto al termine e inizia il 2023 con tutte le sue sfide e opportunità. Come ci arriva Comau, con riferimento a uno dei vostri business più noti, cioè quello della robotica?

Alessandro Piscioneri: Il mercato della robotica e dell’automazione sta registrando una forte espansione, determinando effetti positivi per tutto il tessuto economico. Questo aumento della domanda di automazione riguarda quasi tutti i settori industriali, in alcuni dei quali – solo per citarne alcuni: la logistica, il farmaceutico e il food&beverage, le energie rinnovabili, la “outdoor” automation, cioè le soluzioni automatizzate per ambienti di lavoro in campo aperto – autorevoli studi prevedono tassi di crescita a doppia cifra. Per rispondere a questa esigenza, stiamo sviluppando nuove tecnologie e sistemi, che contiamo di presentare nel corso del 2023, avendo già intrapreso alcuni progetti nel corso del 2022. Penso, per esempio, al progetto per lo sviluppo di soluzioni robotizzate per la saldatura dell’acciaio, che stiamo realizzando con Fincantieri; o al nuovo esoscheletro lombare per migliorare l’ergonomia degli operatori impegnati nella movimentazione manuale dei carichi, in collaborazione con il Gruppo Esselunga; ancora, soluzioni di robotica mobile collaborativa che stiamo già sperimentando nel contesto di alcuni progetti europei.

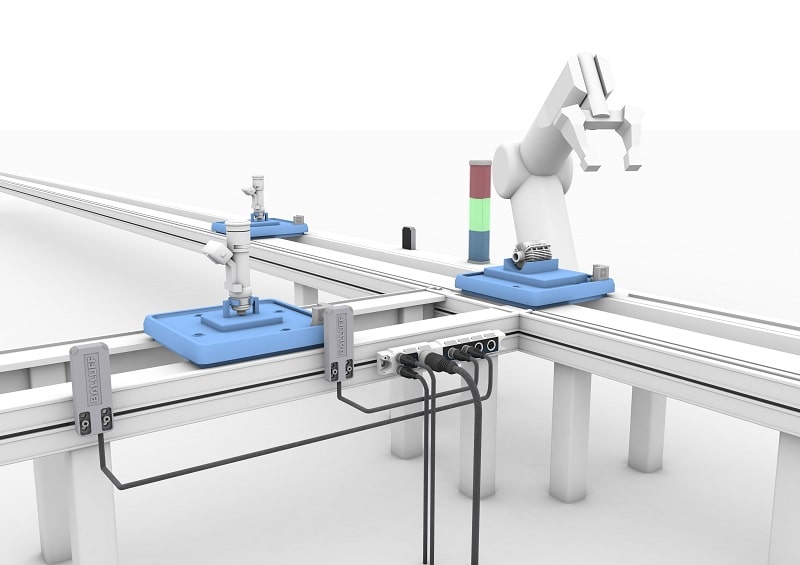

Per Comau, da un punto di vista della robotica e del digitale – che ne è diventato un elemento imprescindibile – il 2022 è stato un anno di espansione del business e del network, oltre che di sviluppo di nuove tecnologie e prodotti. Da questo punto di vista, abbiamo lanciato nuovi prodotti come il Racer 5-SE (Sensitive Environments), il robot N-220, particolarmente adatto per il settore logistico e per applicazioni automotive, e una nuova versione dell’esoscheletro Mate-XT, in chiave 4.0. Per quanto riguarda il digitale, segnaliamo l’allargamento della famiglia di sistemi di visione Mi.Ra, così come nuovi sviluppi della nostra piattaforma in.Grid per il monitoraggio delle performance e per la manutenzione predittiva. Siamo tornati a presentare i nostri prodotti in presenza, dopo lo stop dovuto all’emergenza Covid, grazie a fiere italiane, come Bi.Mu Milano, e internazionali, come l’Automation Fair di Chicago, con il nostro partner Rockwell, giusto per citare le più recenti.

Vista la nostra natura di solida realtà industriale italiana, con una forte presenza internazionale, ci prefiggiamo di rispondere alle esigenze dei nostri clienti, che sono in continua trasformazione. Per ottenere questo obiettivo da sempre investiamo in formazione, sia interna, delle nostre risorse; sia per creare, supportare e valorizzare talenti e professionisti in grado di lavorare in settori ad alta specializzazione e in costante trasformazione, come appunto la robotica e il digitale. Attraverso la nostra Academy, anche nel 2022 abbiamo implementato numerosi progetti e corsi di formazione per le nuove generazioni, in collaborazione con prestigiose istituzioni universitarie, tra cui il Politecnico di Torino, di Milano e di Bari, oppure i programmi che prevedono l’utilizzo di e.DO, robot modulare e multi-asse, con intelligenza integrata open-source, sviluppato proprio per il mondo della formazione, che aiuta alunni e insegnanti a esplorare materie STEM, coding e robotica e diffondere una nuova cultura del lavoro. In questo contesto, vala la pena menzionare la nascita dell’e.DO Learning Center presso l’istituto IIS “Fermo Corni” di Modena, donato da un’azienda come Ferrari al territorio, di cui abbiamo sviluppato le tecnologie e studiato i percorsi formativi.

Altra novità è il lancio di Racer-5 SE, robot industriale ad alta velocità classificato per camere bianche e prodotti chimici. Potete parlarcene un po’ nel dettaglio?

Alessandro Piscioneri: Abbiamo lanciato a fine luglio 2022 il Racer-5 Sensitive Environments (SE), un robot industriale ad alta velocità progettato per gli ambienti speciali e sensibili che caratterizzano i settori farmaceutico, sanitario e cosmetico, alimentare ed elettronico. Questa esigenza di mercato è anche dovuta al pericolo che incorrono alcuni operatori a lavorare in settori delicati come quelli della chimica, dell’elettronica o anche dei cosmetici. Settori in cui i lavoratori vengono a contatto con sostanze dannose o pericolose. Per questo motivo abbiamo dotato il Racer 5-SE di un rivestimento protettivo resistente all’acqua, al calore e al grasso, il robusto robot articolato a 6 assi risponde pienamente al requisito di certificazione IP67, alla classificazione di alto livello ISO 5 per camere bianche (ISO 14644-1), di protezione dagli agenti chimici e alla necessità di ridurre il rischio di contaminazione.

Racer-5 SE risponde a requisiti di velocità, precisione e ripetibilità all’interno di camere bianche e altri ambienti sensibili. In particolare, il Racer-5 SE è adatto all’industria alimentare e delle bevande, in quanto la sua superficie verniciata di bianco è omologata per il contatto diretto con tutti i tipi di alimenti (regolamento UE 1935/2004, regolamento UE 10 /2011 e regolamento UE 1895 /2005) e il grado di protezione IP67 lo protegge da perossido, cloro, alcol e altri detergenti aggressivi. Il nostro robot è stato testato e certificato per la conformità alle camere bianche da Fraunhofer e ci ha dato molta soddisfazione il fatto che durante Bi.Mu (Biennale delle macchine utensili, dei robot e dell’automazione) abbia ricevuto la certificazione MOCA (Materiali e Oggetti a Contatto con gli Alimenti) consegnata da ICIM, ente di certificazione.

Gli esoscheletri sono famosissimi, e sempre più utilizzati. Il più recente è il MATE-XT 4.0: si chiama così perché è legato a concetti di Industria 4.0?

Alessandro Piscioneri: L’Industria 4.0 richiede un cambio di organizzazione, di filiera e di automazione per tutti i reparti di produzione. In questo determinato ambito con l’aumentare dei ritmi di produzione abbiamo pensato che l’innovazione tecnologica dovesse impattare anche i lavoratori. Per questo abbiamo lanciato il nuovo MATE-XT 4.0 presentato alla fiera Bi.Mu, progettato per rispondere alle esigenze di innovazione tecnologica e digitale che richiede l’Industria 4.0. Infatti, il nuovo esoscheletro combina un supporto muscolare leggero con sensori avanzati e funzionalità IoT, fornendo metriche operative digitalizzate quasi in tempo reale e dati tramite un pannello di controllo digitale intuitivo.

Per esempio, una volta connesso ai sistemi di analisi e monitoraggio dei dati è in grado di rilevare parametri specifici per ottenere informazioni sull’utilizzo dell’esoscheletro e consentire il controllo della manutenzione predittiva. Inoltre, grazie alle sovvenzioni del PNNR, i nostri clienti potranno beneficiare di sgravi fiscali relativi all’acquisto di MATE-XT 4.0.

Una delle sfide che interesseranno molte aziende nel 2023, ma anche oltre, è l’elettrificazione nell’ambito automotive. Riguardo ciò, COMAU è diventata partner tecnologico di “Upcell – European Battery Manufacturing Alliance”. Come si è sviluppata questa collaborazione? Cosa si prevede che porti nel prossimo futuro all’azienda? Che caratteristiche devono avere i robot da usare per il battery manufacturing?

Gian Carlo Tronzano: Stiamo entrando nel vivo della transizione verso l’e-Mobility. Secondo stime recenti, nel 2030 la quota di mercato globale per le auto elettrificate sarà superiore al 50%. L’Europa supererà ampiamente quel valore e sta già mostrando aumenti annuali ben oltre il 50% nelle immatricolazioni di auto elettriche.

L’esperienza di Comau come fornitore di tecnologie all’avanguardia nel settore dell’elettrificazione – basata anche sulle nostre competenze “storiche” nel settore automotive tradizionale – si è consolidata nel corso degli ultimi anni, con un costante aumento degli ordini, l’acquisizione di nuovi clienti, su scala internazionale, e lo sviluppo di tecnologie innovative. Ne sono un esempio i numerosi progetti che abbiamo in tutto il mondo, molti dei quali non possono essere citati per ragioni di confidenzialità, visto il forte carattere di innovazione che li contraddistingue.

Tra gli altri, vale la pena menzionare l’impegno di Comau – con attività di R&D svolte a Torino – per ACC, la joint venture tra Stellantis, TotalEnergies/Saft e Mercedes-Benz che, come già anticipato, ha l’obiettivo di fornire una risposta europea nella produzione di moduli di batteria altamente integrata. Per noi è un grande risultato che ACC ci abbia scelto e con il nostro team di ingegneri stiamo migliorando i processi produttivi per la sua futura Gigafactory a Billy-Berclau Douvrin, nel nord della Francia. Secondo i termini dell’accordo, Comau fornirà ad ACC le conoscenze e le attrezzature necessarie per automatizzare la produzione delle batterie per veicoli elettrici di nuova generazione. Grazie alla flessibilità intrinseca per gestire moduli a 8 e a 16 celle, le linee progettate da Comau consentiranno ad ACC di produrre fino a 8 GWh all’anno entro la fine del 2024. Questo approccio di sviluppo congiunto (simultaneous engineering) ha anche permesso a Comau di eliminare una delle linee originariamente progettate, migliorando le dinamiche di processo e aiutando ACC a ottimizzare i suoi investimenti CAPEX.

Nell’ambito europeo si iscrive la collaborazione con diverse associazioni, di cui la più recente è quella con “Upcell – European Battery Manufacturing Alliance”, per promuovere la creazione di una catena del valore totalmente europea per lo sviluppo e la produzione delle batterie elettriche. Come Comau partecipiamo insieme a circa 40 partner provenienti dal mondo industriale, istituzionale e accademico di diversi Paesi, per collaborare attivamente per far crescere l’industria europea nell’ambito della progettazione e della realizzazione di celle, moduli e pacchi batteria, con l’obiettivo di favorire la totale autonomia della filiera produttiva europea e il suo ruolo guida a livello globale.

Grazie alla nostra radicata presenza in Cina, abbiamo annunciato lo scorso anno un importante progetto per Geely. Comau ha sviluppato e implementato una linea di assemblaggio automatizzata di e-drive presso lo stabilimento Geely Veremt, a Ningbo (Cina), per l’assemblaggio completo di motori elettrici, cambi e inverter. Progettata in stretta collaborazione con il team Geely, la linea completa utilizza un sistema di produzione automatizzato flessibile per assemblare rotori a magneti permanenti, cambi e trasmissioni elettriche, oltre che per il controllo qualità e i test automatizzati. Questa soluzione innovativa aumenta il tasso di automazione dell’impianto dal 40% all’80%, fornendo al contempo una capacità di produzione a pieno regime di 120.000 unità all’anno. Dallo stesso cliente Geely, abbiamo ricevuto lo scorso anno due importanti riconoscimenti: l’excellent Supplier Award, conferito a settembre 2022, e il Best Supplier Award assegnato a novembre 2022.

Da un punto di vista tecnologico, il nostro impegno in ricerca e sviluppo è continuo e in costante crescita. Stiamo progettando e, in alcuni casi, già fornendo ai clienti, una serie di sistemi per le diverse fasi dei processi produttivi delle batterie e, più in generale, dell’e-Mobility: tecnologie di formazione delle celle per batterie; sistemi standardizzati di produzione di moduli e pacchi batterie; progetti di assemblaggio rotori e trasmissioni ibride; con partner, come Ilika, lavoriamo in Europa per lo sviluppo su scala industriale delle batterie allo stato solido e abbiamo anche progetti di ricerca su altre tecnologie, come le batterie al sodio. Guardando un po’ più in là, stiamo sviluppando soluzioni di automazione per l’assemblaggio e la produzione di fuel cells, nel campo dell’idrogeno; oltre a soluzioni per lo smontaggio delle batterie e di altre attrezzature elettroniche che stiamo già sperimentando nell’ambito di progetti europei. L’elemento fondamentale della trasformazione verso l’e-Mobility è però rappresentato dalle persone e dalle loro competenze. Anche in questo caso Comau sta portando avanti un progetto di reskilling e upskilling interno che coinvolge, nel mondo, oltre 1.000 persone.