Appoggiarsi al passato per lanciarsi nel futuro

Vent’anni non sono pochi, soprattutto quando si parla di un’azienda: questo importante traguardo è stato raggiunto da A.Matic, fondata nel 2001.

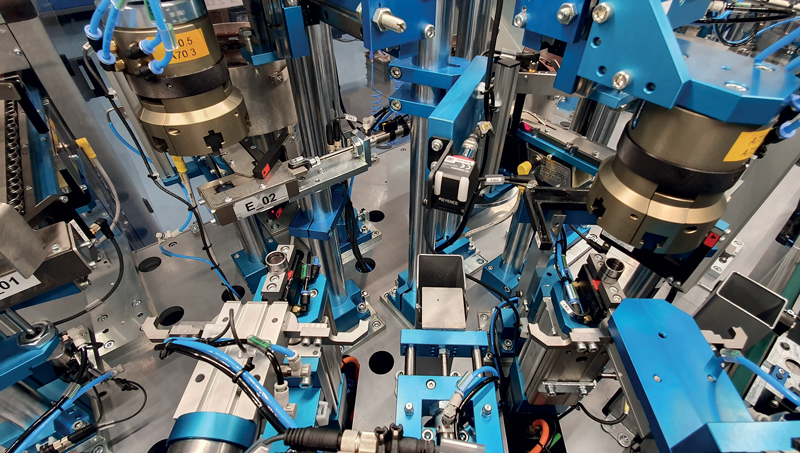

A.Matic propone soluzioni progettando e realizzando macchine e impianti speciali per l’assemblaggio per settori diversi, che vanno dall’automotive fino alla cosmetica. Il suo fondatore e attuale amministratore, Luca Colombo, ci ha raccontato la storia dell’azienda, come si è evoluta e quali sono le previsioni per il futuro.

“Nel 1985 – racconta Luca Colombo – ho iniziato a lavorare presso un’azienda metalmeccanica specializzata in prodotti in metallo per l’arredamento; io curavo l’aspetto dell’assemblaggio, abbastanza articolato e complesso”. Luca Colombo è rimasto lì fino al 2000, quando, vista l’importante esperienza acquisita del settore, ha deciso di creare una realtà tutta sua, in modo da poter esplorare ambiti diversi da quello specifico dell’azienda per cui lavorava. Nasce allora A.Matic nel 2001, a Lecco: “Siamo partiti con un paio di collaboratori, con la prospettiva di crescere nel tempo, infatti oggi, dopo vent’anni di storia, contiamo 25 dipendenti. Di questi, la metà è nel reparto di progettazione: facciamo internamente il progetto meccanico, lo sviluppo elettrico e del software, la gestione del processo di controllo di assemblaggio, in pratica tutto ciò che è l’engineering della macchina. Esternalizziamo solamente ciò che è da costruire, quindi telai, piani macchina e tutte le componenti che formano le unità di assemblaggio, appoggiandosi a una rete di fornitori fidati”.

La volontà di spaziare in diversi ambiti operativi è stata subito realtà in A.Matic, la quale è cresciuta con un’impronta trasversale al mercato, senza un settore di riferimento in cui andare a cercare i clienti. “Nel nostro atto costitutivo – spiega Luca Colombo – è stato indicato che facciamo applicazioni speciali per l’assemblaggio, ciò significa che non sono standardizzate né a catalogo”. Il modus operandi di A.Matic, dunque, è sempre quello affrontare l’applicazione specifica per il cliente, risolvendo le problematiche o i desiderata del cliente e crea un vero e proprio “vestito su misura”.

“Negli anni – afferma Colombo – abbiamo acquisito una competenza nell’assemblaggio che possiamo definire ‘generalista’: ci sono operazioni che vengono eseguite più o meno alla stessa maniera, che si assembli una scatola per trucchi, una cerniera per un forno o guarnizioni per valvole pneumatiche. Avendo toccato con mano mercati diversi, A.Matic riesce a trasferire esperienze differenti in settori molto distanti fra di loro”. Questa commistione ha permesso all’azienda di avere un nutrito archivio progetti: in 20 anni sono state create centinaia di macchine, le quali hanno tutte una parte in comune, perché negli anni sono stati sviluppati degli standard di applicazione interni, per esempio manipolatori che nascono indipendentemente da ciò che devono prendere. “Ci sono clienti che hanno esperienza pluriennale con gli impianti di assemblaggio – racconta Luca Colombo – e in quel caso adottiamo soluzioni suggerite dal cliente, oppure proponiamo le nostre e le andiamo a far combaciare. Altre volte ci capitano clienti che, dopo una storia che li ha visti con un’impronta più commerciale, si sono ‘industrializzate’ di recente, quindi si appoggiano a noi per avere soluzioni con macchini facili da gestire”.

Parte di un’eccellenza italiana

Ogni progetto e ogni macchina, quindi, sono una storia a sé, con uno sviluppo sempre diverso, anche se con elementi in comune. Ognuna di loro ha qualcosa di appassionante, perché permette ad A.Matic di confrontarsi con contenuti di volta in volta diversi, e quindi di affrontare sfide continuamente. Una soddisfazione che ha il suo culmine quando la macchina viene consegnata al cliente, e finalmente la si vede operativa. La passione e la cura che progettisti e operatori A.Matic ci mettono nel loro lavoro ha portato a una cosa molto importante per un’azienda: una fidelizzazione elevatissima dei clienti. “Per me è un vanto poter dire – afferma Colombo – che abbiamo clienti con noi dall’inizio e continuano a ordinare macchine da noi da ormai vent’anni. Ogni cliente è parte del patrimonio aziendale, è un peccato perderlo; è dunque importante imparare a gestire il rapporto, sempre puntando alla sua soddisfazione: dobbiamo in primis fare in modo che spenda bene i propri soldi e abbia un ritorno grazie alle nostre macchine”.

È certamente un privilegio veder crescere ed evolversi le aziende dei clienti, ma anche poter far parte, seppur indirettamente, della creazione di una delle eccellenze italiane, la Ferrari: da molto tempo, infatti, A.Matic è fornitrice di un’azienda produttrice di turbocompressori che si trovano sui motori delle automobili benzina o diesel, tra cui quelli del Cavallino. “Abbiamo creato una linea di assemblaggio, che abbiamo denominato Final Assembling – racconta Luca Colombo – per i turbocompressori che vengono montati sui motori Ferrari serie V8. È forse una delle applicazioni più interessanti che abbiamo sviluppato, sia dal punto di vista della complessità sia per la soddisfazione finale”. Il turbocompressore è composto da componenti lavorati meccanicamente, realizzati attraverso fusione o introfusione di acciaio o leghe particolari, con macchine utensili ad alta precisone, e che devono poi essere assemblati con molta cura. In linea sono presenti dei controlli che permettono la tracciabilità completa dei componenti, che fanno verifiche funzionali sul prodotto prima che venga considerato consegnabile al cliente. Tutti questi dati vengono memorizzati in un database e si crea una scheda di ogni singolo turbocompressore che viene prodotto, che è singolarizzato e ha una matricola specifica a cui è collegato lo storico di tutte le fasi di montaggio e test. Il turbocompressore assemblato viene inviato alla Ferrari, che a sua volta lo monta sulle proprie automobili. “Per noi – afferma Colombo – sapere che le automobili Ferrari hanno un po’ della competenza A.Matic è un motivo d’orgoglio”.

Pensare allo stato dell’arte di domani

In vent’anni, A.Matic non ha visto soltanto crescere le aziende clienti, ma ha anche vissuto in prima persona come si è rivoluzionato il mercato, attraverso il cambiamento delle richieste. “Oggi non esiste praticamente più – spiega Luca Colombo – la macchina verticalizzata su un prodotto specifico, cosa che, invece, era la normalità vent’anni fa. Fin dalla nostra nascita, abbiamo fornito aziende produttrici di contenitori di cosmetica e i nostri clienti chiedevano macchine altamente produttive focalizzate su un articolo; queste avevano una vita di circa 2-3 anni, poi il prodotto cambiava e di conseguenza era necessario un cambio macchina. Dal 2008-2009, invece, è nata l’esigenza di proporre nuovi articoli sul mercato ancora più spesso di prima; ma uno sviluppo continuo delle macchine non era possibile, soprattutto da un punto di vista di investimento. Abbiamo iniziato, allora, a sviluppare impianti pensati per famiglie di prodotto, con parametri riconfigurabili”. Da quel momento, quindi, si è iniziato a parlare di macchine flessibili, cioè con la possibilità di essere riconvertite e risettate, ma sempre per una stessa gamma di prodotto. È aumentata la loro complessità, di conseguenza il costo, ma è triplicata la vita massima della macchina. I cambiamenti di questi ultimi due decenni, però, non si sono fermati qui: dal 2015 non si chiedeva solo alta flessibilità e capacità di essere retrofittate, ma di nascere già con tutte le attrezzature integrate per fare prodotti diversi, la capacità di autoregolarsi e autoconfigurarsi in funzione dell’assemblaggio da effettuare. Questo richiede maggiore automazione e un forte sviluppo del software. “Per quanto riguarda la progettazione meccanica – spiega Colombo- abbiamo dovuto sviluppare soluzioni che potessero adattarsi a più varianti, ma con la stessa stazione che potesse utilizzare azioni comuni e setup rapidi. Inoltre, se la necessità è quella di fare un cambio produzione veloce e quasi infallibile, è necessario un controllo molto approfondito delle funzioni, quindi un importante sviluppo del software e dell’interfaccia uomo-macchina”. In questi ultimi tempi, la tendenza è sempre più quella di avere impianti con la capacità di adeguarsi in brevissimo tempo, semplicemente scansionando un barcode, a produrre prodotti diversi in piccoli lotti. “In un mese – afferma Luca Colombo – un’azienda deve produrre, per esempio, un milione di pezzi, ma magari sono 100 varianti da fare nella stessa settimana e di cui molte nella stessa giornata; questo significa un riattrezzaggio frequente e noi in fase di progettazione dobbiamo prevederlo e renderlo fluido e semplice. Come ho già detto prima, il bello nel nostro lavoro è che non ci si annoia mai: per noi è sempre una cosa nuova da affrontare; bisogna essere aperti in questo senso, sempre attenti a quello che il mercato propone e cercare di immaginare un prodotto che contenga tutto lo stato dell’arte, non di oggi ma quello di domani”.

Idee e progetti per il futuro

Vedendo quali sono le richieste di oggi, quindi, A.Matic sta cercando di capire quelle che saranno le evoluzioni future e le richieste che saranno imprescindibili. “Secondo me – afferma Colombo – la tendenza sarà quella di avere impianti che abbinino riduzione dei consumi energetici e alta capacità produttiva. Si parla di controllo dell’energia che preveda soluzioni più risparmiose dal punto di vista del consumo elettrico, oleodinamico e di aria compressa; si richiede, quindi, un controllo più preciso di quello che si fa: in precedenza, era abbastanza tipico eseguire un’operazione ‘in eccesso’ senza definirla con precisione, invece oggi si tende a fare in modo di avere il consumo energetico adeguato all’applicazione”.

Sono già 2-3 anni che A.Matic è coinvolta attivamente in questo cambiamento, poiché ampia parte dell’energia viene consumata proprio nei processi di assemblaggio. Non a caso, molte aziende si stanno dotando di certificati energetici e ambientali, proprio per questa nuova sensibilità che si sta creando all’interno delle aziende. “Prevedo – afferma Luca Colombo – che ci saranno sempre più macchine altamente flessibili, capaci di essere autocontrollanti sul processo e di informare nel caso di problemi, quindi dotate di diagnostica predittiva che permetta di intervenire quando serve e non quando è troppo tardi, insieme a facilità di utilizzo, interfaccia semplificata e dati di produzione flessibili. Secondo i dettami di Industria 4.0, le macchine devono essere in grado di parlare a noi umani”. Le macchine ricevono e danno informazioni sui prodotti che stanno assemblando, danno valori di prestazione e quelli relativi alla produzione, quindi l’efficienza, la qualità prodotta, le situazioni impreviste e come risolverle; cose che saranno compatibili a un utilizzo giusto dell’energia. “Questo – spiega Colombo – non significa che l’industria non debba utilizzare energia o meno energia del necessario, ovviamente, ma deve farlo con moderazione”.

Un altro aspetto su cui sta investendo A.Matic per il suo futuro è il concetto di manutenzione predittiva e preventiva, attraverso l’introduzione di servizi che aiutino il cliente a evitare inutili fermi; ma è anche un’occasione per mantenere un forte contatto con lui: chi fa questo servizio è anche chi conosce come è nata la macchina, l’ha progettata e vista “crescere”. “Anni fa – racconta Luca Colombo – le macchine, una volta consegnate al cliente, venivano perse di vista ed erano i clienti a farsi carico di tutte le operazioni manutentive. Da quando le macchine sono entrate in ottica 4.0, noi di A.Matic possiamo avere, su autorizzazione, accesso alle interfacce e possiamo visualizzare quello che sta succedendo, e in caso di necessità proporre piani di manutenzione e service. Una cosa molto apprezzata, poiché in ambito manifatturiero le conoscenze faticano a seguire il trend tumultuoso di miglioramento e sviluppo continuo del contenuto tecnologico delle macchine”. Infatti, il mercato del lavoro italiano attuale non offre una quantità sufficiente di tecnici per coprire le esigenze delle aziende; questo è da ricercarsi anche nella carenza di formazione e conoscenze che hanno gli studenti in Italia, non per colpa loro, su quali sono le skill richieste e quali sono i reali sbocchi dei loro ambiti di studio. “Meccatronica vuol dire tutto e vuol dire niente: per tanti, il termine viene ancora associato all’officina, a un posto sporco e dove si fa un lavoro ripetitivo. Questo ha portato negli anni ad avere un impoverimento dell’offerta di personale formato in ambito tecnico” afferma Colombo. A.Matic vive questa realtà quotidianamente, poiché al suo interno spesso ospita stagisti dalle scuole superiori e dall’università: questi ragazzi vengono “costruiti” all’interno dell’azienda, affinché restino, ma quando arrivano sono spaesati. “Un grosso problema – dice Luca Colombo – è l’arretratezza dei piani di studio che vengono proposti a questi ragazzi: negli istituti tecnici, in particolare, i corsi avvengono su macchine di circa 40 anni fa, ma il mondo tecnologico si è stravolto più volte in questo arco temporale. Tutto questo ha creato un gap tra ragazzi e mondo del lavoro: ciò che hanno studiato non combacia con quello che serve a un’azienda. Ma molti di loro, messi di fronte alla realtà sbocciano: ci è capitato di avere ragazzi che nel giro di 3-4 mesi si rendono conto che il lavoro piace, che hanno voglia di imparare di più e restano con noi”. Uno dei valori aggiunti di A.Matic è la fidelizzazione del personale, non solo dei clienti, che in questi vent’anni di storia ha permesso all’azienda di espandersi. “Abbiamo lavorato – conclude Colombo – con l’obiettivo di avere sempre un poco più di lavoro di quello che potevamo fare, e quindi crescere man mano all’occorrenza. Questo implica avere personale capace, formato e costruito all’interno dell’azienda: è la base su cui poggiano la nostra capacità di produrre macchine e la nostra cultura aziendale. Le competenze nascono in azienda, basandosi sulle persone che ci lavorano. Il capitale umano è basilare, sempre”.