Una cella di montaggio flessibile grazie al robot

Quanta flessibilità può dare una cella di montaggio robotizzata? Molta, come ci hanno spiegato Carlo Quaglia, Area Sales Manager di Yaskawa Italia, e Francesco Fraschetta, Direttore Commerciale di Bonetto Automazione, durante il loro intervento all’Assembly Week. Negli anni, ci hanno raccontato, le esigenze dei system integrator sono cambiate, e le soluzioni robotizzate rispondono bene alle nuove esigenze di produzione.

Yaskawa ha inventato la parola “meccatronica”, possiamo dunque dire che siamo di fronte a uno dei fondatori del settore. Carlo Quaglia, può farci una breve panoramica dell’azienda e della filiale italiana?

Il termine Meccatronica è stato coniato nel 1969 da Tetsuro Mori, ingegnere della nostra Corporation, mentre la registrazione del marchio è avvenuta con successo nel 1971. Successivamente, il termine, libero da vincoli legali, divenne di uso comune a livello globale. Ma la storia della nostra azienda è iniziata molto prima. Fondata nel 1915 a Kurosaki, Kitakyushu City in Giappone, Yaskawa Electric è specialista nei campi della tecnologia di azionamento, dell’automazione industriale e della robotica. La filosofia che ci guida è da sempre quella di fornire prodotti di altissima qualità: la continua ricerca di innovazione e la missione di cambiare il mondo, ci hanno spinti a ricercare idee innovative e tecnologie rivoluzionarie e a proporre quindi sempre più numerose soluzioni per il mondo dell’automazione. Un impegno premiato da risultati come la vendita di 500.000 robot Motoman e la produzione di 30 milioni di inverter e 20 milioni di servomotori. La ricerca continua di innovazione è stata premiata anche da Clarivate Analytics, che quest’anno, per la sesta volta consecutiva, ha inserito il gruppo Yaskawa nella sua classifica delle 100 aziende più innovative.

Siamo presenti nel mondo con 60 uffici locali e oltre 14.500 addetti, cosa che favorisce la reperibilità capillare di prodotti e assistenza ovunque, a maggior garanzia dell’efficacia delle operazioni di manutenzione su macchine destinate all’export. In Europa siamo oltre 1.900 collaboratori, distribuiti tra 23 filiali e 8 impianti produttivi. Questi ultimi ci garantiscono una filiera di approvvigionamento breve e, dunque, la possibilità di fornire in modo rapido ed efficace il mercato. Attualmente, la Ricerca e Sviluppo è realizzata in Giappone; in Europa l’headquarter è in Germania, diviso in due sedi: una ad Allershausen, vicino a Monaco di Baviera, a cui fanno capo le attività legate ai robot; l’altro a Eschborn, vicino a Francoforte, che invece si occupa di Drive and Motion. Yaskawa Italia è la filiale che rappresenta sul territorio nazionale le divisioni Robotica e Drives, Motion & Controls del Gruppo. In attività dal 1994, ha tre sedi: Orbassano (TO), Buccinasco (MI) e Modena. Delle 23 filiali nel vecchio continente, siamo la più importante in termini di fatturato, soprattutto a seguito dell’acquisizione della Business Unit del Gruppo ZF impegnata nel Drive & Motion.

Yaskawa innova ancora con la proposta di Total Solution, come rientra questo progetto all’interno delle soluzioni da proporre ai System Integrator e infine al cliente finale?

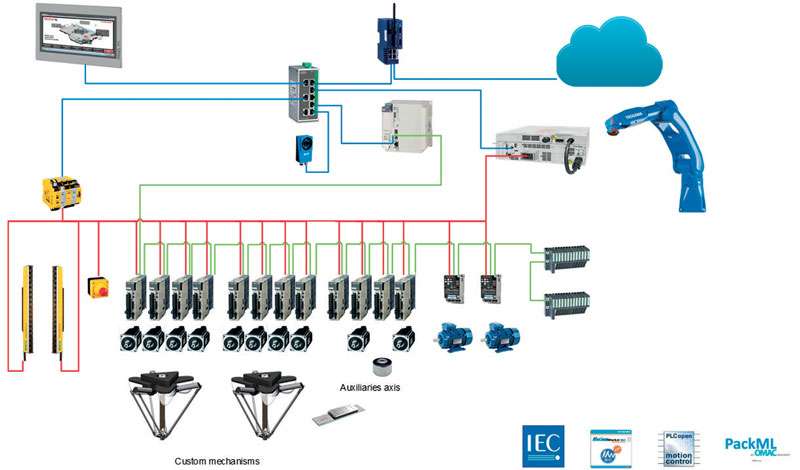

A seguito dell’acquisizione della Business Unit Factory Automation di ZF Italia e dell’apertura della filiale di Buccinasco (MI) nel 2019, stiamo promuovendo un approccio all’automazione che definiamo “Yaskawa Total Solution”, fornendo una soluzione completa a tutte le esigenze dei nostri clienti, relative a temi di robotica, azionamento o motion control. Un’evoluzione particolarmente interessante in proposito è il concetto di

Singular Control, con cui descriviamo la possibilità di gestire con continuità la produzione lungo l’intera linea. Un’idea che si concretizza tramite il Machine Controller compatto MP3300iec RBT, capace di abilitare il controllo di robot, motion control, inverter e sistemi di I/O distribuiti tramite un singolo dispositivo. Nasce così una soluzione molto potente, in grado di supportare agevolmente sistemi complessi.

Per permettere all’utente di gestire al meglio ogni situazione, anche le più articolate ed evolute, mettiamo poi a disposizione degli operatori un altro importante elemento: un servizio tecnico meccatronico pre e post vendita molto evoluto. I nostri esperti sono infatti accanto al cliente per assisterlo nelle attività di design applicativo e nella modellazione del codice del controller IEC, così come nel dimensionamento degli assi e nella scelta dei componenti della trasmissione. Potersi avvalere delle competenze applicative del servizio tecnico Yaskawa, frutto di oltre 25 anni di esperienza, è un importante strumento per trovare la soluzione più idonea ad abbattere i costi mantenendo il livello di performance richiesto.

Ovviamente, Yaskawa lavora con molti system integrator. Uno di questi è Bonetto Automazioni, che propone una cella robotizzata flessibile di montaggio dotata di un robot, modello GP25. Voglio chiedere a Francesco Fraschetta, Direttore Commerciale di Bonetto Automazioni, cosa fa questo robot e perché la scelta di Yaskawa?

La nostra filosofia ci ha portato negli anni a non considerare i robot come uno strumento utile solo per la movimentazione dei componenti da una postazione di lavoro all’altra, ma a cercare di integrare il maggior numero di funzioni possibili, oltre a quella di manipolatore, nel robot stesso. In base alla configurazione scelta, infatti, le celle possono effettuare svariate operazioni automatiche di assemblaggio quali per esempio manipolazione, piantaggio, avvitatura, incollaggio e saldatura laser di materiali plastici o metallici ma anche attività ripetitive e time consuming quali il packaging di fine linea e il sorting di materiale.

Per raggiungere questo risultato abbiamo studiato e realizzato una cella di montaggio, caratterizzata da un livello altissimo di flessibilità. La cella, completa di robot, rappresenta la base standard, totalmente personalizzabile a seconda delle diverse esigenze e necessità espresse dal cliente tramite il sistema di montaggio posto sul polso del robot (GOs). Per riuscire a ottenere questo livello di customizzazione è necessario procedere inizialmente con un’attenta fase di studio dell’end effector, ovvero il dispositivo o il tool che, posto all’estremità di un braccio robotico, manipola gli oggetti o i pezzi che devono essere sì movimentati ma anche controllati e lavorati. Questo permette al robot di non limitarsi più alla movimentazione, ma poter anche prelevare i componenti che possono essere asserviti con le più disparate tecnologie, tra cui bin picking e selezioni a vibrazione-pallet, e assemblare il componente direttamente sulla pinza. Al termine di queste operazioni il pezzo potrà così essere scaricato sul trasporto, che lo convoglierà nella successiva stazione. Qui una nostra cella standard realizzerà l’operazione di montaggio successiva.

Attraverso un importante sforzo di ingegnerizzazione i nostri tecnici riescono a trasformare quella che prima era una stazione fissa, dove il robot aveva solamente il compito di caricare/scaricare il pezzo, in un sistema di presa e montaggio integrato direttamente sul polso del robot. Ciò ha come conseguenza diretta un incremento tangibile in termini di flessibilità nel riattrezzaggio e conseguentemente di flessibilità produttiva. Nello specifico, la scelta di utilizzare il

robot modello GP25 nelle nostre celle nasce dalla necessità di avere un robot di movimentazione a 6 assi flessibile che possa fornire un carico utile di 25 kg e garantire un allestimento compatto e poco ingombrante grazie al polso cavo.

Le soluzioni che propone Bonetto con Yaskawa sono modulari e plug & play, quindi molto semplici da inserire nelle aziende. Chiedo ancora a Francesco Fraschetta, quali sono i vantaggi di questo approccio?

Per rispondere a questa domanda è necessario in primis soffermarsi un attimo su come siano cambiate negli anni le esigenze e le tempistiche del cliente. I tempi si sono via via ristretti, i fermi linea necessari per l’installazione di una cella devono essere ridotti all’osso, gli spazi sono molto limitati ed è cresciuta la necessità di avere celle in grado di gestire diversi processi. Il vantaggio del nostro approccio è proprio quello di soddisfare tali necessità attraverso la modularità.

La standardizzazione della cella ha spostato la personalizzazione sulla pinza e, tramite un cambio automatico e veloce dell’end effector, ha permesso di ridurre notevolmente i costi di investimento. Con questo metodo una singola cella può integrare un maggior numero di operazioni. Un ulteriore vantaggio di tale configurazione è la velocità di adattamento nel caso di un aumento produttivo improvviso. In una situazione di questo tipo, per cui si rendesse necessario aggiungere altre celle standard, sarebbe possibile equipaggiarle in maniera pratica e veloce suddividendo i GOs della prima cella e ripartendo anche il software di gestione in maniera automatica. Ciò permetterebbe di gestire, in poco tempo, eventuali aumenti di richiesta con un investimento iniziale molto basso. Nel caso in cui, invece, fosse richiesto un cambio di produzione, la riconfigurazione della nostra cella garantirebbe un passaggio semplice e rapido con una diminuzione importante dei tempi tecnici necessari. Grazie alle tre postazioni con sistemi a sgancio rapido “all in one” (meccanico, elettrico e pneumatico) con cui la cella è equipaggiata, i gruppi operativi di assemblaggio/alimentazione/altro possono essere agilmente modificati in base alla produzione in corso.

Essendo la cella standard già progettata e pronta per essere realizzata garantiamo inoltre un time to market ampliamente ridotto. Per concludere, vorrei chiedere a Carlo Quaglia come Yaskawa, che ne ha inventato la parola, vede il futuro della meccatronica? Quali rivoluzioni sono in arrivo?

Abbiamo in serbo numerose novità. A farci da guida sarà la nostra Vision 2025, che indica la via per il futuro di Yaskawa sulla base di tre coordinate principali: Meccatronica, Umanotronica e Clean Power. Il Gruppo si propone infatti di contribuire alla risoluzione dei problemi dei clienti e contemporaneamente creare nuovo valore aggiunto per la società sia attraverso l’evoluzione del core business sia con l’espansione in nuovi campi tecnologici. Per esempio, un obiettivo è quello di contribuire all’evoluzione della società attraverso l’uso di risorse rinnovabili per garantire un ambiente sano e un pianeta sostenibile per tutti noi. Non a caso, una delle più recenti acquisizioni della Corporation è

The Switch, una società finlandese, destinata a diventare la nostra nuova Divisione Environmental Energy. Un ulteriore target è quello di garantire ai clienti il raggiungimento di un’elevata qualità grazie a un continuo sforzo di ottimizzazione di prestazioni, efficienza e coerenza delle operazioni. Obiettivi non conseguibili senza un accurato monitoraggio del sistema.

i³-Mechatronics, dove le 3 “i” stanno per integrato, intelligente e innovativo, è la soluzione che abbiamo sviluppato proprio per far fronte a queste esigenze: combina meccatronica classica, ICT e soluzioni digitali per abilitare un’efficace raccolta e gestione del dato. Tutti i nostri dispositivi sono dotati di funzionalità destinate a consentire l’accesso completo ai dati connessi di funzionamento e di processo. Questi sono elaborati a livello del componente stesso, liberando potenza di calcolo nel controller, quindi le informazioni rilevanti vengono raccolte in un database scalabile e rese disponibili per essere analizzate e visualizzate. Allo stesso tempo, lo stato attuale di ogni macchina può essere mappato in tempo reale e correlato con altre fonti di dati, per una manutenzione predittiva coordinata. I dati possono anche essere trasferiti a sistemi ERP, MES, Big Data o AI, sempre con la garanzia di un elevato standard di sicurezza.

Sempre nel panorama definito dalla Vision 2025, i robot avranno un ruolo sempre più importante nell’affiancare l’uomo in produzione e dovranno essere sempre più intuitivi e facili da usare. Nasce per questo la Yaskawa Smart Series, una gamma di robot con caratteristiche d’eccellenza in termini di prestazioni, carico utile, sicurezza e produttività. Si tratta di robot preconfigurati, user friendly e con prestazioni 100% industriali, ideali per i clienti nuovi alla robotica o alla ricerca di una soluzione di automazione semplice. Oltre ad assicurare l’affidabilità dei nostri robot, permettono la perfetta integrazione con i sistemi di Industria 4.0 e la gestione con le più moderne interfacce Smart Pendant, dalla logica di utilizzo touch simile a quella degli smartphone, ed Easy Teach, in cui il movimento viene impostato guidando manualmente il braccio robotico. Fanno parte di questa famiglia anche i cobot della serie HC. Oltre alla possibilità di lavorare fianco a fianco con l’uomo, un cobot assicura maggior versatilità con minore ingombro (data l’assenza di barriere) rispetto a un robot industriale puro, il tutto combinato a una modalità di programmazione e gestione sempre più intuitiva. Questo fa sì che i cobot riscuotano notevole interesse da parte di ambiti applicativi finora meno avvezzi alla robotica, soprattutto in un periodo come l’attuale, in cui la flessibilità operativa e gli investimenti sono aspetti più che mai sensibili. Ma ciò che rende più interessante le nostre soluzioni HC è la loro natura ibrida, che permette di trovare un mix ottimale tra la stabilità e le elevate velocità di movimento di un robot industriale e la gestione della compresenza tra robot e uomo (HRC). Grazie alla gestione di diverse Functional Safety Units (FSU), il robot può funzionare a velocità da industriale se nessun umano è presente nelle aree predefinite, per poi commutare a una velocità ridotta in caso di ingresso in essa di un operatore. Sei sensori di coppia integrati assicurano la rapida percezione e gestione di eventuali collisioni. Di conseguenza, la famiglia Motoman HC è perfetta in tutte quelle situazioni in cui la compresenza uomo-robot non è una costante, ma nemmeno un imprevisto. Tra le novità in arrivo a breve vi sono il nuovo collaborativo HC20DT Short Arm, previsto entro l’anno, e i nuovissimi collaborativi Dual Arm di cui riceverete presto notizie.

Guarda il video: https://bit.ly/3oIZCY8