Progettare e installare una macchina d’assemblaggio in condivisione digitale

Molti oggetti che utilizziamo nelle nostre case sono il risultato di un assemblaggio studiato nei minimi dettagli; perché ciò avvenga, sono indispensabili delle macchine studiate ad hoc per certe operazioni, dei veri e propri “vestiti su misura” per ogni componente da assemblare. A.Matic, che ha un’esperienza ventennale nel settore, ha recentemente sviluppato una macchina per l’assemblaggio di cerniere per lavastoviglie per un’azienda statunitense del Tennessee, con cui A.Matic ha lavorato totalmente da remoto.

A.Matic, azienda nata nel 2001 ad Annone di Brianza (provincia di Lecco) da un’idea di Luca Colombo, ha recentemente sviluppato, per un’azienda statunitense, un impianto di assemblaggio per le cerniere delle lavastoviglie. “Come tutte le macchine che A.Matic produce – racconta Luca Colombo – il concetto di partenza della macchine è totalmente customizzato; sotto questo cappello comune, risiedono alcune parti che noi consideriamo standardizzate e che utilizziamo in tantissime nostre applicazioni, che però vengono personalizzate nella parte che lavora il componente specifico. In questo modo, è nata anche la macchina che abbiamo sviluppato per un produttore specializzato in componenti per il settore del bianco, la quale si occuperà dell’assemblaggio delle cerniere per lavastoviglie”. Questo sofisticato impianto è formato da assi elettrici, azionamenti pneumatici e sistemi meccanici di ribaditura, progettato per effettuare in maniera quasi totalmente automatizzata molte operazioni delicate e su quattordici componenti di piccole dimensioni.

“La linea assembla un prodotto abbastanza importante – racconta Luca Colombo – poiché la cerniera ha un ingombro di 40×30 cm e uno spessore di 4 cm. Due componenti, il corpo principale e il braccio, vengono caricati dall’operatore, altri dodici componenti tramite sistemi vibranti, a tramoggia e con selezione all’uscita, a seconda di quale sia il componente”. La macchina è stata sviluppata per assemblare cerniere che nascono in versione destra e sinistra. “Quattro componenti da assemblare – spiega Colombo – esistono anche in versione speculare, quindi diversi tra loro anche se con la stessa funzione; ciò significa che le operazioni non possono essere identiche”.

Le richieste pervenute ad A.Matic sono state quelle di una linea che permettesse la produzione di 1.000 cerniere all’ora e la presenza di due operatori, uno dedicato al carico manuale dei due componenti su un buffer, e un altro per la supervisione del funzionamento della macchina e di tutta la sua parte automatica. “Tenendo sempre chiaro l’obiettivo produttivo del cliente – racconta Luca Colombo – A.Matic si è concentrata sullo sviluppo di un sistema che permettesse all’operatore il caricamento di due componenti differenti senza che i suoi movimenti influenzassero il funzionamento della macchina: è la macchina, in questo caso, che detta il ritmo del lavoro, l’operatore però non deve star dietro alla sua velocità, ma solamente di posizionare i componenti, i quali andranno in accumulo, e sarà poi la macchina stessa a svuotare automaticamente. Abbiamo, dunque, studiato due sistemi di buffer che permettessero di spezzare il legame tra il funzionamento del ciclo macchina e i movimenti della persona”.

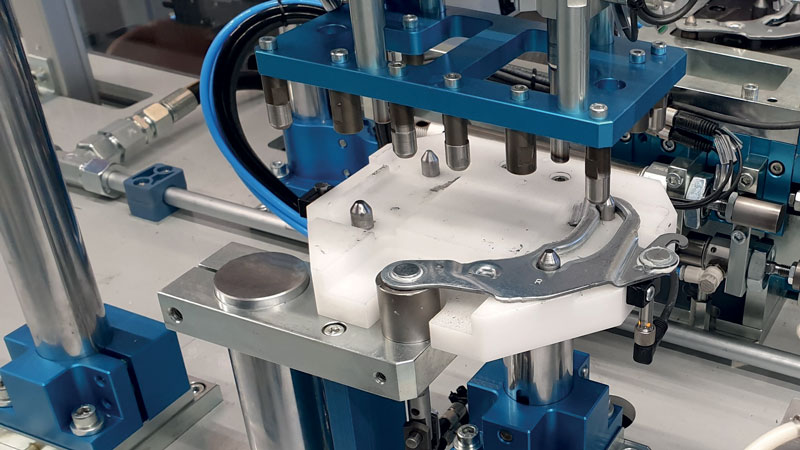

Carico leva e rivetto con set-up automatico per destra e sinistra.

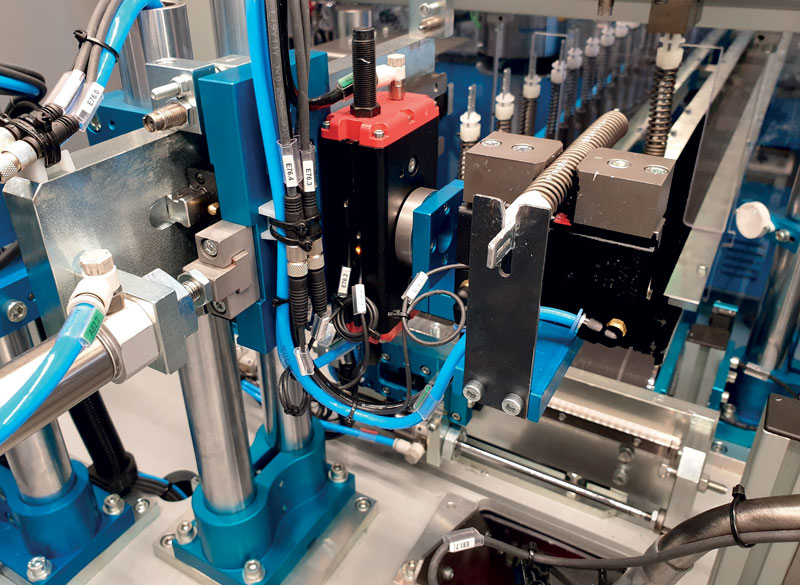

La macchina d’assemblaggio progettata da A.Matic.

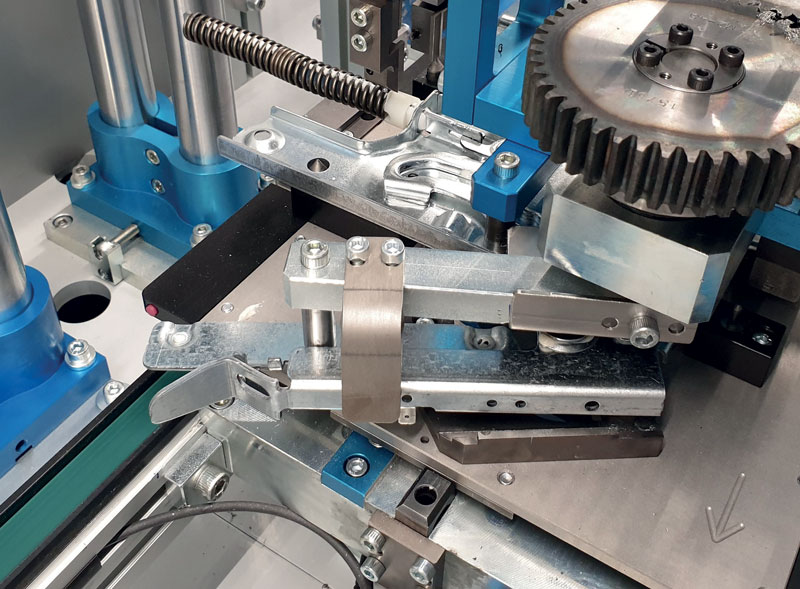

Alimentazione sottogruppo molla.

Controllo funzionale componenti.

Le sfide progettuali

Una linea non semplice, quindi: le operazioni da effettuare non sono ovvie, e la sfida progettuale non si ferma a un sistema di carico manuale adeguato, i due componenti da caricare manualmente, infatti, fanno parte del gruppo che devono essere gestiti in modo speculare. “Il sistema di buffer quindi – spiega Luca Colombo – deve essere in grado di gestire con un set up pari a quasi zero entrambe le versioni. La seconda importante sfida progettuale che abbiamo affrontato era la velocità e l’infallibilità del passaggio da lavorazione ‘destra’ e lavorazione ‘sinistra’, quindi rendere la macchina settabile totalmente in automatico per produrre le due versioni”. A.Matic ha lavorato in modo tale che la macchina fosse in grado di “organizzarsi da sola”, grazie ai codici inseriti nel suo database, ognuno corrispondente alla tipologia di prodotto da lavorare: la macchina è in grado di riconoscere il corrispondente, e si setta in automatico. “Non c’è un sistema di visione – spiega Colombo – ma è l’operatore che seleziona sul pannello cosa dovrà lavorare la macchina, cioè quale tipologia di prodotto. Una volta che viene dato l’avvio, la macchina si setta in automatico e inizia ad assemblare i componenti in completa autonomia”. Ovviamente, la macchina è in grado di capire se c’è stato un errore nel caricamento o nel posizionamento pezzi, grazie a dei sistemi a trappola che verificano che il componente combaci con il dispositivo automaticamente attivato dalla macchina. “Ci sono dei punti di arrivo dei componenti – sottolinea Colombo – che si autoregolano per ricevere il componente; se il pezzo non è quello che va a incasellarsi nella posizione corretta, la macchina segnala l’errore e non produce scarto, ma intercetta l’errore prima che sia troppo tardi”.

Un’altra richiesta arrivata dall’azienda statunitense in cui è stato installato l’impianto di assemblaggio riguarda la molla di richiamo all’interno della cerniera, il cui scopo è quello di bilanciare il peso della porta della lavastoviglie, che non è mai lasciata libera di cadere ma è frenata e controbilanciata dal sistema di molleggio. Questo comporta che, poiché le porte hanno delle differenze intrinseche, il sistema di controbilanciamento è specifico per la porta alla quale dovrà essere applicato: di conseguenza, esistono diverse categorie di molle, in questo caso 20 taglie, ma è possibile arrivare fino a 40 prodotti diversi. “Ciò che ci hanno chiesto di verificare – racconta Luca Colombo – era che effettivamente la cerniera in ingresso nella macchina fosse quella richiesta nella specifica del codice prodotto. All’interno dei codici inseriti nel database, dunque, non esiste solo la specifica ‘destra’ e ‘sinistra’, ma anche il tipo di molla, cioè la sua forza. Tutte le molle che entrano in produzione sono testate e si verifica che corrispondano alla specifica iniziale prima dell’assemblaggio, in una stazione di controllo: se la macchina individua una non-corrispondenza, le molle errate vengono automaticamente separate, senza interrompere la produzione e senza generare scarti”.

In questa gestione della tipologia di prodotto, intelligenza artificiale e digitale giocano un ruolo importante, poiché tutto ciò che è retroazionato sulle stazioni è legato a funzioni software. “Come già accennato prima – racconta Colombo – l’operatore, tramite HMI, dà l’avvio all’assemblaggio di un componente selezionando il codice specifico all’interno del database, e semplicemente cliccando, si attivano delle funzioni sulla macchina collegate a parti software di gestione: per esempio il controllo del posizionamento delle stazioni di controllo delle molle, o la marcatura con QRCode sulla cerniera che permette una tracciabilità totale”. Dal QRCode, infatti, è possibile estrarre, grazie a un software di lettura, molte informazioni sul prodotto, come la data di produzione e il lotto; questo rende possibile fare una tracciabilità a ritroso molto approfondita, anche a distanza di anni.

Una messa in funzione da remoto

La digitalizzazione ha avuto vantaggi che sono andati al di là delle questioni meramente tecniche e progettuali: hanno permesso la messa in funzione della macchina totalmente da remoto. “Per un anno e mezzo circa – racconta Luca Colombo – non è stato possibile entrare negli Stati Uniti, perciò tutte le operazioni dovevano avvenire dall’Italia, mentre la macchina è arrivata a maggio 2021 in Tennessee. La messa in servizio in remoto è stata molto legata al fatto che l’impianto fosse strutturato per avere una gestione con intelligenza artificiale, cosa che ha permesso la supervisione dall’Italia”. Nel momento in cui la macchina è arrivata a destinazione, A.Matic ha dato avvio a una serie di sessioni quotidiane con il cliente: dall’Italia venivano preparate le istruzioni, che venivano inviate negli Stati Uniti e spiegate al team, il quale effettuava le operazioni richieste e inviava i feedback. Con questa modalità, in dieci giorni lavorativi è stato possibile avviare la macchina, rendere indipendente il cliente e far partire la produzione. “Tutte le fasi di accettazione e omologazione – racconta Luca Colombo – sono state eseguite in remoto, tramite sessioni di web-call e con telecamere sull’impianto per poter condividere il risultato delle operazioni, così come anche le sessioni di training. Il cliente è stato guidato da lontano nel posizionare la macchina e nel preparare il funzionamento, dopodiché è stato avviato l’impianto per verificare che le prestazioni fossero quelle a progetto; infine, sono state date le istruzioni agli operatori per renderli in grado di gestire l’impianto in completa autonomia. Ora che la situazione sembra essersi calmata e i confini riaperti, abbiamo un impegno col cliente per andare di persona a visionare la macchina”. Benché con la tecnologia odierna sia molto avanzata in questo senso, questo risultato non era scontato: il complesso impianto di A.Matic ha richiesto una progettazione e una lavorazione di nove mesi, non era quindi semplice riuscire a rendere autonoma un’azienda manifatturiera che non ha al suo interno personale con competenze nella costruzione macchine.

Il lavoro da remoto, comunque, non è terminato. “Dall’Italia – spiega Colombo – possiamo entrare nel software della macchina da remoto, una volta che il cliente ci ha autorizzato, e fare delle operazioni di controllo e manutenzione. È una cosa molto apprezzata, perché dà la possibilità di un intervento praticamente immediato, per qualsiasi condizione che possa manifestarsi in maniera anomala. Molto spesso sono problematiche risolvibili in questa modalità, ma anche fosse necessario l’intervento in presenza, poter fare una diagnostica da remoto velocizza i tempi di risposta e intervento”.

Il lavoro che ha fatto A.Matic con questo cliente statunitense è stato un successo, tanto che l’azienda ha chiesto un’altra linea di assemblaggio per un prodotto diverso, la quale andrà in consegna a inizio 2022. “Questa volta – afferma Luca Colombo – dovremmo riuscire ad attuare un giusto mix tra presenza e remoto: un tecnico si recherà dal cliente per la messa in servizio e sfrutteremo tutto quello che è la connessione remota per avere tutto il resto dello staff A.Matic presente virtualmente. Non sarà più necessario, quindi, mandare un’intera squadra di tecnici, ma ne basterà uno, mentre gli altri sono connessi in remoto”. Questo non elimina, però, il contatto umano, che rimane estremamente importante. “Vogliamo mandare sempre e comunque qualcuno in presenza dai nostri clienti – spiega Colombo – ma le capacità acquisite durante questo anno e mezzo di distanziamento sociale si possono sommare a quelle che già avevamo. In pratica, è un’ottimizzazione del servizio che diamo al cliente”.