Gli ingredienti perfetti per una linea di assemblaggio innovativa

Sinergia, flessibilità, tracciabilità ed efficienza sono termini di estrema attualità che nel caso della linea di assemblaggio per pulegge installata nello stabilimento di Agla Power Transmission trovano una concreta testimonianza e una reale applicazione. L’impianto, frutto della storica partnership tra Cosmec Group e Mitsubishi Electric Europe è, infatti, complesso e allo stesso tempo flessibile, capace di rispondere – nell’immediato – a una precisa necessità produttiva ma già potenzialmente in grado di adattarsi agli sviluppi e alle richieste future di un settore in forte fermento come l’automotive, e l’E-mobility in particolare. Non a caso, dai tre part-number iniziali Agla Power Trasmission è già arrivata a produrre cinque tipologie differenti di pulegge per nomi del calibro di Audi, BMW, Luk (Gruppo Schaeffler) e Volkswagen sfruttando a pieno quelle caratteristiche di flessibilità fortemente volute, con estrema lungimiranza, fin dalla fase di sviluppo della linea da parte di Cosmec e Mitsubishi.

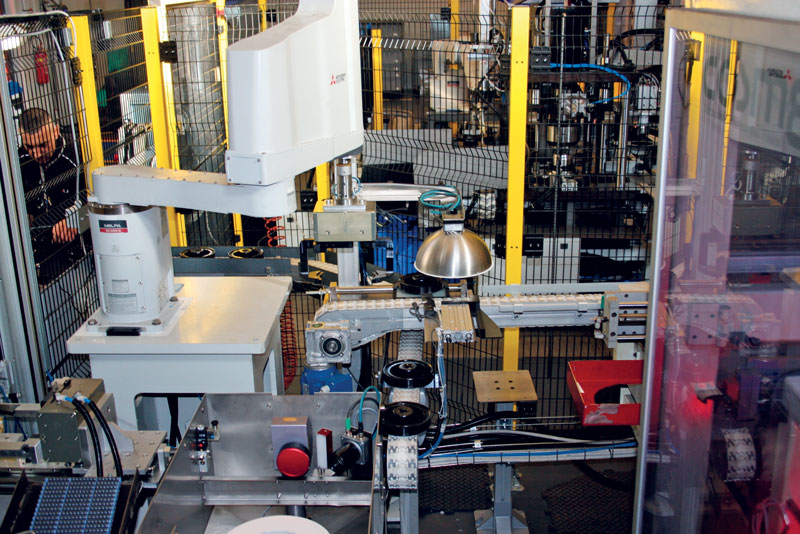

La linea di assemblaggio per pulegge installata nello stabilimento di Agla Power Transmission è frutto della storica partnership tra Cosmec Group e Mitsubishi Electric Europe.

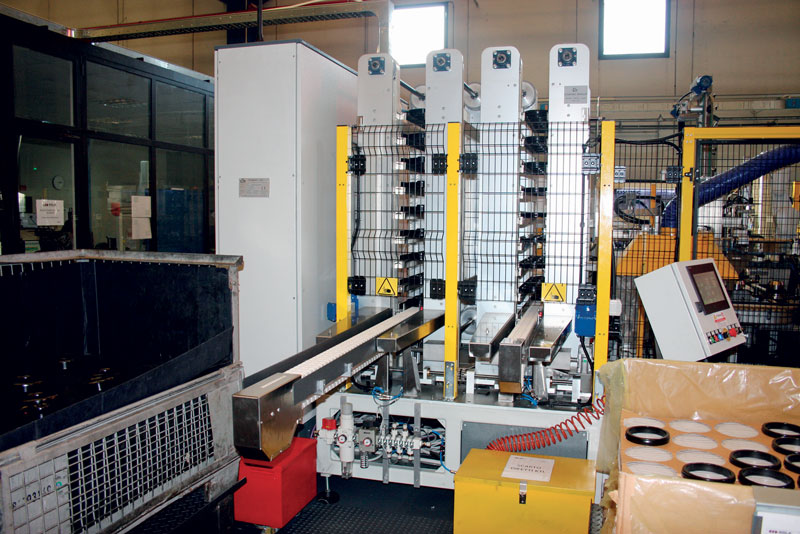

Per motivi di ingombro del lay-out dell’impianto sono stati realizzati dei magazzini verticali di approvvigionamento dei vari componenti le pulegge.

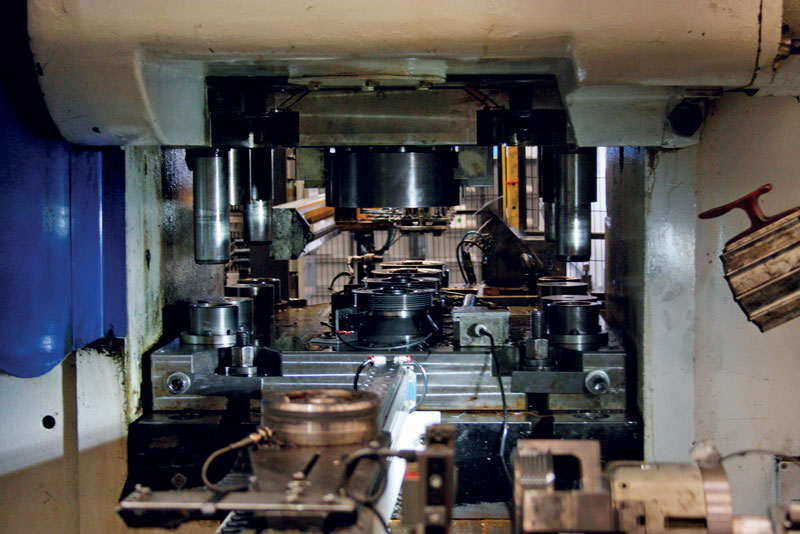

Il processo del processo ha nel piantaggio sotto pressa della gomma sul mozzo della puleggia la sua fase più delicata, da cui dipende l’effettiva affidabilità e durata della puleggia stessa.

Ma iniziamo con ordine e partiamo con il dire che questa linea di assemblaggio raccoglie e sintetizza al meglio tutte le esperienze e conoscenze maturate da Cosmec Group nella realizzazione di macchinari e impianti speciali per differenti ambiti dell’industria per cui è divenuta negli anni punto di riferimento, soprattutto nel campo del controllo qualità in linea e dell’assemblaggio automatizzato su specifica del cliente. Un percorso industriale che l‘ha portata a entrare in contatto con Agla Power Transmission, realtà della provincia di Torino che da quasi cinquant’anni opera come società specializzata nello stampaggio e nell’assemblaggio di componenti per il settore automobilistico. Un rapporto ormai consolidato, che nel tempo ha visto Cosmec sviluppare e realizzare per l’azienda piemontese diversi sistemi di assemblaggio innovativi, ma sempre studiati ad hoc per produrre una specifica tipologia di prodotto, fino ad arrivare all’odierna linea dedicata alle pulegge che coniuga esigenze particolari quali un cambio formato molto rapido e tracciabilità totale di quello che accade nell’impianto. All’interno della linea sono utilizzati ben quattro robot targati Mitsubishi Electric, due SCARA e due antropomorfi, ognuno ben integrato nel sistema con un compito ben preciso, ma soprattutto la sua piattaforma iQ che sovraintende a tutta la gestione della complessa automazione di processo a testimonianza di una ormai storica partnership e della vincente sinergia esistente con Cosmec Group; ma su questo aspetto torneremo in seguito.

Diversi part number necessitano di flessibilità

Iniziamo il nostro racconto parlando invece dell’esigenza che ha portato Agla a modificare radicalmente il proprio approccio produttivo passando dal concetto della linea dedicata all’isola flessibile; ci aiuta in questo Igor Bigolin, Industrialization Engineer di Agla Power Transmission che ci accoglie in azienda: “Agla, realizza progetti personalizzati che sviluppa in co-design con il cliente e, prima di questa isola Cosmec-Mitsubishi, la scelta era sempre stata quella di avere linee produttive dedicate che però hanno il “limite” di poter accogliere un solo part number e di non essere impostabili diversamente, se non con lunghi tempi e costi elevati. Siccome il mercato è piuttosto in fermento, soprattutto in virtù dei nuovi concept che stanno via via affermandosi nel campo dell’e-mobility, abbiamo deciso di cambiare strategia e cercare di ammortizzare il più possibile gli investimenti dotandoci di mezzi produttivi capaci di rispondere alle esigenze contingenti ma che potessero “strizzare l’occhio” a quelle future, quindi in grado di fronteggiare anche i nuovi volumi produttivi che si ipotizza diventeranno sempre più importanti e pressanti dovendo produrre pulegge per motori benzina, diesel, macchine elettriche e ibride. Da qui la richiesta fatta a Cosmec Group di studiare una linea estremamente flessibile per produrre pulegge che fosse in grado di accogliere più part number, che al momento sono già diventati cinque rispetto ai tre inizialmente previsti”. L’esigenza primaria è quindi stata quella di rendere flessibile la produzione, soprattutto in prospettiva delle potenziali richieste future da parte del mondo automotive, dove i quantitativi e le tipologie di oggetti possono cambiare rapidamente. “Come? Abbiamo fatto un’ipotesi iniziale sommando i numeri di vari part number che avevamo in produzione – spiega ancora Bigolin – e abbiamo capito che una linea flessibile e molto tecnologizzata sarebbe stata la strada vincente. Chiaramente doveva essere un’isola flessibile con un set-up delle stazioni eseguibili in tempi brevi e in modo mascherato, dove possibile, in cui, anche quelle operazioni che non sono modificabili in poco tempo, sono comunque state studiate in modo da aver un tempo di settaggio inferiore all’ora. Parlo per esempio dell’operazione di cambio stampi nella pressa di piantaggio della gomma nei dischi della puleggia. Questo risparmio di tempo è fondamentale, avendo set-up diversi ogni sette o dieci giorni”. Agla produce soprattutto per il magazzino secondo una previsione del fabbisogno di pulegge e del lotto minimo di pulegge che man mano vengono prodotte; la componente tempo è quindi fondamentale. La linea a regime può produrre circa 820.000 pezzi cui corrisponde un takt time garantito da Cosmec di circa 23 secondi. Il potenziale collo di bottiglia è legata all’operazione di equilibratura delle pulegge: infatti, se il sistema rileva degli squilibri è necessario applicare da uno a cinque fori non passanti sulla puleggia, operazione che può portare a un tempo di realizzazione massimo di 25 secondi.

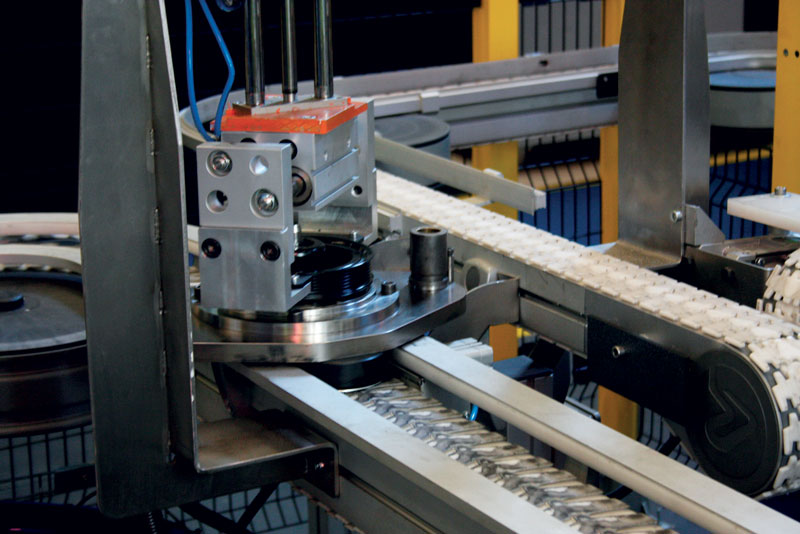

La linea a pallet, in abbinata con la piattaforma iQ di Mitsubishi Electric e i suoi robot sono garanzia della flessibilità richiesta all’impianto.

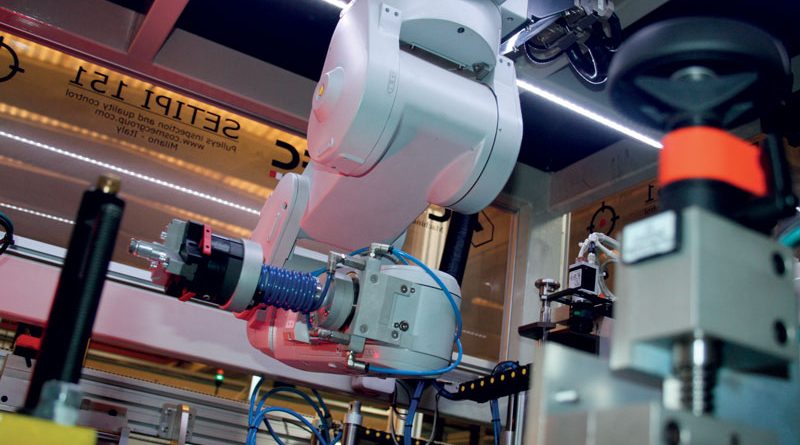

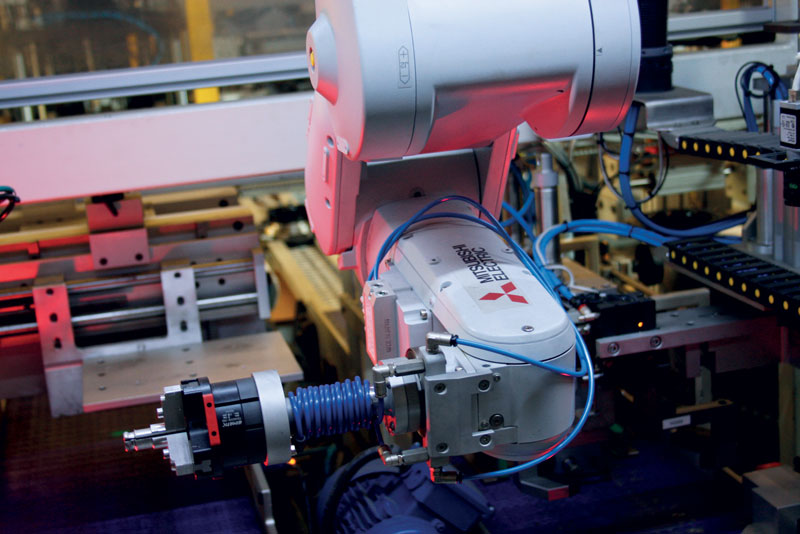

Un robot antropomorfo Mitsubishi Electric movimenta le gomme prima e dopo la lubrificazione e le posiziona per la successiva fase di piantaggio.

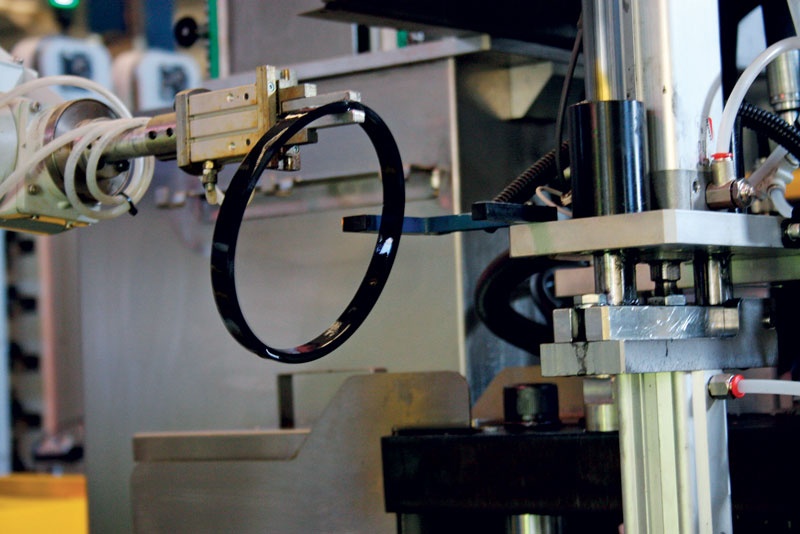

Gli anelli di gomma devono essere debitamente lubrificati prima del piantaggio.

Un unico referente in automazione, per un’efficienza di processo reale

Gli elementi chiave per garantire la flessibilità di esecuzione necessaria sono i robot e i sistemi di visione, insieme alla scelta di avere una gestione della linea a pallet liberi sicuramente più funzionale e consona a quanto richiesto rispetto ai concetti legati alle tavole rotanti. “I precedenti sistemi realizzati per Agla erano a tavola rotante – spiega Paolo Andreoni CEO di Cosmec – una soluzione più compatta ma decisamente più rigida e di conseguenza meno in linea con le esigenze di flessibilità richieste. La linea a pallet invece, in abbinata con la piattaforma iQ e i robot Mitsubishi Electric, permettono di non dover fare nessuno cambiamento tra un passaggio di prodotto e l’altro: basta caricare il programma adatto e il robot, vedendo la puleggia, è già in grado di riconoscerla, gestirla e orientarla correttamente a seconda del part number prescelto. A parte lo stampo per la pressa di piantaggio che viene cambiato in tempo mascherato, il resto della linea si setta automaticamente una volta richiamato il part program per quella tipologia di pezzo, marcatori laser compresi usati per incidere su ogni puleggia il DataMatrix necessario a soddisfare l’altra grande esigenza ovvero, la tracciabilità completa di ogni pezzo prodotto”. “Per noi è stato fondamentale avere al nostro fianco un partner competente come Mitsubishi Electric Europe – spiega ancora Andreoni – in grado di fornirci una soluzione di automatizzazione completa, dai robot alla piattaforma di gestione e controllo di processo. Di default, dove possiamo scegliere, andiamo a utilizzare sempre questa piattaforma Mitsubishi Electric che permette di concentrarci sulle reali problematiche della macchina senza perdersi nei problemi dell’automazione; quindi avere robot integrati con scheda di controllo nel PLC, facilità di comunicazione e tutta la catena di comando dello stesso produttore ci consente di arrivare all’obiettivo che per noi è il funzionamento dell’impianto complessivo e non dell’automazione nello specifico. Mitsubishi Electric ci fornisce una soluzione completa affidabile e consolidata per il controllo dell’automazione di processo; avere dal teleruttore al robot di un unico produttore significa non avere problemi di integrazione e per noi questo è un enorme vantaggio cui non rinunciamo mai, soprattutto nel caso di impianti complessi come questo. Non sono tante le società in grado di assicurarti questo servizio, in più, in questo caso specifico, abbiamo le CPU robot direttamente integrate sul rack PLC, quindi con un passaggio di dati molto facile e diretto che è un ulteriore vantaggio”.

“In questo caso specifico abbiamo integrato la piattaforma di automazione iQ con cui è possibile realizzare un sistema multi-CPU che significa andare a gestire la logica dell’intero impianto, quindi PLC, motion, robot, CN e farlo funzionare con un unico cervello” spiega Marco Filippis, Product Manager ed Export Marketing Coordinator di Mitsubishi Electric. “Ciò permette innanzitutto di avere un unico punto di accesso dei dati e un solo punto di uscita, oltre che l’avere una memoria condivisa che consente di avere, nello stesso istante, una visione globale di tutte le variabili in gioco nell’impianto e di vedere in tempo reale ciò che sta accadendo su tutta la linea. Un altro vantaggio del sistema è l’utilizzo di un unico BUS di comunicazione, quindi si ha un’unica nervatura per tutto il passaggio di informazioni che vista la complessità del sistema è un altro plus importante targato Mitsubishi Electric”.

Robot perfettamente integrati

All’interno di questa linea di assemblaggio sono presenti quattro robot Mitsubishi Electric di due tipologie differenti, due SCARA e due antropomorfi, impegnati nelle varie fasi del ciclo. Ma quali sono stati i ragionamenti alla base della loro scelta? Anche in questo caso, a farla da padrona è stata l’esperienza del system integrator – vedi Cosmec – e la tipologia di applicazione o movimentazione da effettuare a seconda che occorra muoversi sul piano o nello spazio. “La nostra prima scelta ricade sempre sullo SCARA perché per noi è un robot “amico” facile da utilizzare – afferma Paolo Andreoni – soprattutto quando non è necessario avere un movimento a sei assi. Chiaramente dove non si può, per esempio nel caso della presa delle gomme per posizionarle sull’automatismo di asservimento al bagno di lubrificazione prima del piantaggio, usiamo una macchina antropomorfa. Nel caso specifico sfruttiamo tutta la potenzialità degli SCARA per asservire le operazioni di carico e scarico della pressa e per gestire le pulegge prima della fase di equilibratura mentre sfruttiamo gli antropomorfi per il suddetto prelievo delle gomme e all’interno della stazione di verifica e controllo delle pulegge. In ognuno dei quattro robot parliamo comunque di macchine sovradimensionate rispetto a quella che sarebbe stata la scelta corretta per le attuali esigenze di lavorazione. Non sapendo ancora fin dove ci si potrà spingere in un prossimo futuro produttivo della linea si è infatti preferito cautelarsi fin da subito con macchine al top e prestazioni di carico superiori al reale fabbisogno”.

“Nella cella robotizzata di controllo, l’uso di un robot antropomorfo è essenziale poiché vengono effettuate “N” verifiche con profilometri e sistemi di visione e anche in questo caso – ha precisato Bigolin – la scelta di Mitsubishi Electric ha assicurato un plus importante in quanto consente di mettere in correlazione il profilometro con la rotazione del polso del robot stesso, cosa che permette di effettuare una verifica più accurata. In pratica, grazie a una particolare pinza di presa, ogni pezzo viene verificato “in mano” al robot con l’inclinazione ottimale per una corretta verifica back light; viene messa in correlazione la posizione del polso del robot con quello che dice il sistema di visione. Sono otto i sistemi di visione integrati nell’impianto”.

“Uno degli aspetti della robotica di Mitsubishi Electric che a Cosmec piace – spiega nuovamente Marco Filippis – è il fatto che il nostro controllore può essere completamente aperto; è, infatti, possibile arrivare anche a togliere i punti di singolarità del robot, cosa che molti dei nostri competitor non fanno fare, perché danno un sistema chiuso. Dal punto di vista dell’integratore, un sistema aperto ha una potenzialità enorme come questa cella robotizzata di verifica e controllo integrata testimonia”.

Uno dei robot SCARA Mitsubishi Electric integrato nella linea.

Grazie a una particolare pinza di presa, ogni pezzo viene verificato “in mano” al robot Mitsubishi Electric con l’inclinazione ottimale per una corretta verifica back.

La piattaforma iQ di Mitsubishi Electric sovraintende a tutta la gestione della complessa automazione di processo.

Lubrificazione, piantaggio ed equilibratura sono le fasi critiche

Il ciclo produttivo di questa linea di assemblaggio è piuttosto articolato e per certi versi complesso. Per brevità ci limitiamo ad analizzare solo gli aspetti più delicati del processo che, come visto, ha nel piantaggio sotto pressa della gomma sul mozzo della puleggia la sua fase più delicata, da cui dipende l’effettiva funzionalità, affidabilità e durata della puleggia stessa. Dietro a questa operazione c’è parecchia tecnologia per cui Cosmec e Agla hanno lavorato in strettissima sinergia, portando ognuno il proprio know-how per la messa a punto di aspetti all’apparenza secondari ma fondamentali come i profili della gomma e della sede in cui andrà impiantata. “Uno dei nostri punti di forza – commenta Igor Bigolin – è proprio legato al profilo del mozzo e della massa della puleggia in funzione della gomma; è qui che Agla ha una forte competenza, per cui vanta venti brevetti internazionali, perché è proprio il profilo ciò che rende più longeva la gomma nella puleggia. Un altro aspetto riguarda gli stampi utilizzati che sono anch’essi frutto del nostro ufficio tecnico di progettazione”. “La velocità di piantaggio della gomma e il suo tempo di permanenza nello stampo variano a seconda del pezzo” precisa Andreoni di Cosmec che prosegue: “queste operazioni vengono fatte con una pressa controllata, dove sono monitorabili quasi al centesimo i valori dello sforzo e della velocità con cui viene inserita la gomma. Si tratta di un’operazione importante, perché è ciò che determina la qualità e la durata della puleggia: se non avviene un piantaggio corretto sarà visibile in fase di equilibratura”. Una volta piantata la gomma, la puleggia passa da una fase di asciugatura con cui viene eliminato il liquido lubrificante in eccesso, manipolata tramite uno degli SCARA Mitsubishi Electric e inviata alla fase di controllo dove si verifica il corretto inserimento della gomma, le oscillazioni radiali e assiali e le dimensioni caratteristiche della puleggia in base al part number specifico. Da qui esce, se è corretta, per essere portata alla macchina di equilibratura dove viene messa in rotazione per verificarne l’eventuale squilibrio, su cui vengono realizzati, se occorre, i fori non passanti di equilibratura con diverse profondità dopo i quali, se dovesse permanere lo squilibrio, il pezzo viene dichiarato non conforme e scartato”. A monte del suddetto piantaggio, vi è però un’altra fase fondamentale in cui è coinvolto il primo robot antropomorfo Mitsubishi Electric integrato nella linea che preleva da un magazzino verticale i vari anelli di gomma per caricarli nel sistema di lubrificazione. La gomma deve, infatti, restare immersa in un liquido lubrificante per 200/300 secondi (a seconda del part number), e con una tolleranza di tempo abbastanza stretta. “È fondamentale che il tempo di immersione rimanga in questo range considerando un buffer di gomme nella vasca di immersione, quindi la gestione di un eventuale stop deve tenere conto di questo aspetto”, spiega ancora Paolo Andreoni. “Se la gomma rimane immersa più tempo viene automaticamente scartata, così come se resta troppo esposta all’aria; quelle scartate non posso essere reintrodotte nel ciclo, aumentando così il rischio e i conseguenti costi di scarto”.

Sfruttare al meglio uno spazio limitato

Merita in fine affrontare uno degli aspetti più complessi della fase di sviluppo del sistema, ovvero il layout della linea. Uno dei maggiori problemi è stato infatti far stare un sistema così articolato in uno spazio limitato, insieme al dover, pensando agli sviluppi futuri, lasciare degli spazi e quindi dei margini di manovra per poter introdurre nuove stazioni e venire incontro ad altre esigenze future legate ai part number entranti. “È un problema che abbiamo già dovuto affrontare per esempio quando è stato inserito il quarto part number”, conclude Igor Bigolin. “Il cliente ha richiesto l’esecuzione di una tacca laser di fasatura sul diametro esterno in fase di montaggio; è stata allora integrata in un secondo momento una sorgente laser fibra di marcatura. L’aver previsto spazi per sviluppi futuri ci ha permesso di poter integrare questa nuova macchina, e non escludiamo di poterne e doverne aggiungere ancora. Siamo però tranquilli avendo ancora del margine di manovra su questa linea, ma soprattutto sapendo di poter contare in ogni momento sulla comprovata sinergia tra Cosmec Group e Mitsubishi Electric”.