Con TRUMPF dal disegno al pezzo tagliato senza pensieri

Grazie all’innovativa TruLaser Center 7030 di TRUMPF, METALINOX è riuscita a portare l’automazione dei processi di taglio lamiera a uno nuovo e innovativo livello in cui si passa dal disegno al pezzo smistato quasi dimenticandosi quasi del tutto della macchina completamente dalla macchina. Una vera rivoluzione produttiva di cui abbiamo parlato durante la Cutting Week con Alberto Vismara, division manager Machine Tools TRUMPF e Andrea De Tomasi, responsabile commerciale METALINOX.

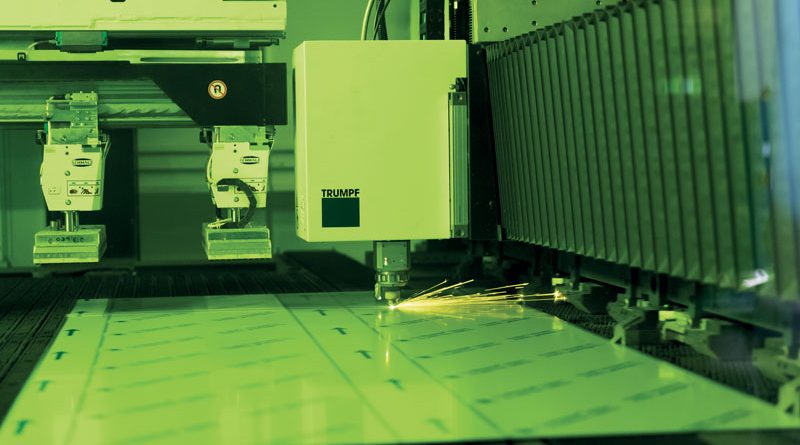

Nelle lavorazioni di taglio lamiera 2D il mercato richiede sempre maggiore efficienza e flessibilità alle aziende. Per rispondere a queste esigenze TRUMPF ha sviluppato la TruLaser Center 7030, una soluzione altamente performante installata per la prima volta in Italia proprio in Metalinox. Cosa rende la TruLaser Center 7030 così innovativa?

A. VISMARA: La TruLaser Center 7030 installata presso lo stabilimento di METALINOX è la prima macchina in Italia di questa tecnologia. Completa l’ampio portafoglio di TRUMPF che comprende macchine di diverso formato, con sorgenti laser in CO2 o in fibra, così da lasciare al cliente la possibilità di scegliere quale tecnologia soddisfi al meglio le sue esigenze e sia più performante per la propria applicazione. A completamento di questa ampia gamma, interamente costruita all’interno degli stabilimenti TRUMPF – dai basamenti alle automazioni, dalle sorgenti laser fino allo stesso software di programmazione -, proponiamo la TruLaser Center 7030 che risolve completamente e in modo automatico un problema cruciale del processo di taglio laser: il sorting ovvero lo smistamento del pezzo lavorato.

La macchina lavora in automatico senza la presenza dell’operatore, che interviene solo per la programmazione da ufficio e la manutenzione, inoltre è in grado di impilare qualunque pezzo dai formati 2000×1500 mm fino ai 3×3 cm. Il sorting è completo, in modo che l’operatore debba solo scaricare i pezzi lavorati in apposite zone. Si tratta di una macchina di grande successo già installata in tutto il mondo in circa un centinaio di esemplari, la prima in Italia – si è detto – è proprio in METALINOX.

Alla CuttingWeek è nostro ospite METALINOX, azienda con una lunga esperienza nella lavorazione e taglio dell’inox. Ad Andrea De Tomasi, responsabile commerciale dell’azienda, chiedo di presentare la vostra realtà produttiva.

A. DE TOMASI: METALINOX è una società nata nel 1981 e dedita alla trasformazione dell’acciaio inossidabile nel settore dell’arredamento bar e affini. Nel corso degli anni si è evoluta, stando sempre al passo con lo stato dell’arte della tecnologia pur mantenendo una peculiarità inusuale per un’azienda con una forte caratterizzazione tecnologica: l’impronta artigianale. Questo ha permesso di coniugare la grande capacità tecnologica che il mercato propone e una cultura artigianale tipica e rappresentativa del Made in Italy, applicabile anche nelle grandi scale, non semplicemente ai pezzi unici. La nostra azienda si estende su una superficie coperta di 18.000 metri quadrati e impiega circa 130 dipendenti diretti. Ogni processo viene gestito internamente in modo integrato con i migliori software e tecnologie presenti sul mercato, dandoci una spinta verso tutte le sfide del futuro senza però farci dimenticare da dove arriviamo. La nostra è un’impresa moderna e tecnologica che mantiene la tradizione artigianale legata alla precisione e alla qualità.

La sinergia con TRUMPF – con cui abbiamo un rapporto molto stretto, consolidato ormai da 29 anni – è molto importante. Le nostre maestranze chiedono tecnologia per poter realizzare geometrie secondo la propria libertà di pensiero e TRUMPF ci supporta sempre nello sviluppo delle nostre richieste.

Ad Alberto Vismara chiedo il percorso che ha portato la TruLaser Center 7030 in METALINOX

Posso dire che tutto ha inizio con l’introduzione della prima macchina con carico-scarico automatico nel 1998, di cui la TruLaser Center 7030 è l’evoluzione massima in termini di automazione completa del processo, che include lo scarico e smistamento dei particolari. Questa macchina risolve il problema del sorting grazie ad un processo totalmente automatico ed estremamente sicuro anche in turno non presidiato e risponde perfettamente alle a esigenze di una produttività elevata anche in presenza di lotti minimi. Per qualunque responsabile è fondamentale poter trovare al mattino l’intera produzione tagliata e scaricata come da programma. Partendo da un’attenta analisi delle esigenze di METALINOX abbiamo lavorato fianco a fianco con il cliente, analizzando attentamente le sue esigenze e i suoi processi, effettuando prove per capire come la TruLaser center 7030 potesse rispondere pienamente alle aspettative di sviluppo del cliente. È stato un processo lungo che ha impegnato sia TRUMPF sia il cliente, che ha dovuto ripensare al proprio modo di lavorare, perché la TruLaser Center 7030 è una macchina davvero innovativa e unica sul mercato, che rivoluziona il processo produttivo tradizionale. Importante sottolineare come le nostre macchine siano tutte interconnesse e le soluzioni adottate da un cliente sono poi rielaborate da TRUMPF e rese disponibili come nuove versioni di aggiornamenti software inviate in automatico a tutto il parco macchine dell’azienda. È un’evoluzione digitale dell’approccio a soddisfare le esigenze del cliente.

A METALINOX chiedo di raccontarci come è stata in questi mesi l’esperienza di impiego della TruLaser Center 7030.

A.DE TOMASI: La nostra azienda ha investito sull’automazione dei processi di taglio da molti anni. Ma la rivoluzione fondamentale che propone questo tipo di sistema di produzione – perché non chiamerei la TruLaser Center 7030 semplicemente macchinario – nasce già dalla programmazione. Con questa soluzione si passa dal disegno al pezzo smistato dimenticandosi completamente della macchina. Nel momento in cui lanciamo un piano di produzione, il sistema avvisa l’operatore del momento esatto dovrà ripresentarsi per eseguire una specifica operazione meccanica; in sostanza è la macchina che pianifica la giornata lavorativa all’operatore e non viceversa – un aspetto che rende bene l’idea di quanto sia innovativa questa tecnologia. Anche il sistema di programmazione e di gestione della macchina è molto intuitivo e suggerisce in maniera accurata tutte le operazioni che la macchina deve eseguire: dall’ottimizzazione dell’ingresso del taglio laser, per poter scaricare il pezzo in modo preciso e sicuro, allo smistamento all’interno del magazzino dove va a riporre i particolari finiti. È un sistema veramente innovativo del quale siamo molto contenti.

Una delle caratteristiche distintive della TruLaser Center 7030 è la sua capacità di svolgere autonomamente l’intero processo: dal disegno al pezzo smistato. Quali effetti ha avuto sull’ operatività quotidiana di METALINOX questa elevatissima autonomia operativa?

A.DE TOMASI: a livello aziendale abbiamo abolito la frase “abbiamo sempre fatto così” perché limita il processo di sviluppo. La nostra azienda è sempre stata improntata all’innovazione quindi anche l’approccio a questa nuova tecnologia è ben visto da tutte le maestranze. Senza dubbio ha modificato alcuni concetti sugli ordini globali di produzioni in quanto, avendo un magazzino asservito alla macchina, il sistema ci permette di rilanciare cicli di produzione persino settimanali. È innegabile che il nuoo sistema di produzione e il relativo software di programmazione aiutino molto chi gestisce l’ordine di produzione e chi gestisce la programmazione della macchina.

A TRUMPF chiedo quali sono le soluzioni tecnologiche che permettano di ottenere questi risultati.

A.VISMARA: TRUMPF si propone sempre come partner dei propri clienti e per questo prima di proporre qualunque soluzione vengono attentamente analizzate con ciascuna realtà le specifiche esigenze, difficoltà, obiettivi. Proprio comprendendo profondamente le dinamiche, le potenzialità e gli obiettivi di Metalinox si è arrivati a proporre la TruLaser center 7030. La macchina ha assi ibridi, potrebbe assomigliare quasi a una punzonatrice perché il foglio viene mosso dalle pinze in direzione Y su un piano di lavoro a spazzole in cui avviene invece il movimento in direzione X della sorgente della testa di taglio laser lungo tutta la lunghezza del foglio. Quindi il movimento di questi due assi, come se fosse una punzonatrice, rende il contorno del pezzo. È comunque una macchina taglio laser: c’è una matrice mobile che si può aprire per scaricare i pezzi in 9 cassetti di dimensioni massime di pezzi 3×3 cm e un estrattore che permette di scaricare i pezzi con un profilo difficile da separare. Infine tutti i pezzi, dalle dimensioni di una carta di credito fino alle dimensioni di 2000×1500 mm, possono essere impilati. Un sistema di ventose accompagnato da un meccanismo di estrazione dal basso verso l’alto, anche su spessori massimi lavorabili di 12 mm, permette l’estrazione del pezzo in completa sicurezza. Diversi sensori controllano la macchina garantendo che tutti i pezzi siano perfettamente separati e scaricati. Lo stesso piano spazzole della macchina permette di avere le superfici di lavoro, anche quella inferiore, completamente prive di rigature e questo è un plus che i nostri clienti apprezzano molto. L’obiettivo è duplice e punta a ridurre al minimo l’intervento umano e allo stesso tempo ottenere una qualità dei pezzi smistati molto elevata. Il sistema a più assi inoltre è anche molto compatto, il layout della macchina è di circa 100 metri quadrati e permette di fare il sorting completo di tutti i pezzi. L’impianto è automatizzato, anche se può essere dotata di carico/scarico manuale generalmente è infatti collegata a un magazzino. Nell’applicazione a METALINOX, per esempio, è collegata con un magazzino a doppia torre che si occupa di caricare lamiere grezze e scaricare palette con pezzi separati.

A. DE TOMASI: un plus di questo macchinario è l’essere in grado di fare lo smistamento dei pezzi in automatico. Siamo un’azienda con peculiarità davvero specifiche, lavoriamo infatti quasi esclusivamente acciaio inossidabile con finiture estetiche, e poter avere lo smistamento del pezzo in automatico e fatto in modo molto delicato, eliminando così l’intervento manuale delle maestranze, permette di ridurre sensibilmente il rischio di eventuali graffi sulla superficie dei particolari che poi andremo a lavorare con le successive operazioni, come piegatura e saldatura accessori. Un altro plus è dato dall’asse sulla testa del taglio laser che permette di usufruire delle elevate velocità che i laser moderni rendono fattibili.

So che METALINOX ha un’attività caratterizzata dalla cultura del “su misura” e quindi gestisce ordini anche di lotti molti piccoli: TruLaser Center 7030 come gestisce questa grande variabilità di dimensioni nei lotti?

A. DE TOMASI: lavorando con un sistema nesting la macchina si presta comunque a gestire in velocità anche piccoli lotti. La configurazione che abbiamo scelto, con il magazzino collegato alla macchina, lavorando infatti in nesting con altri lotti più grandi, risulta molto più efficiente di un laser tradizionale, consentendo di avere prezzi già pronti per essere portati nella lavorazione successiva. Questi sono i plus fondamentali di un macchinario completamente automatizzato.

A. VISMARA: è evidente che una macchina automatizzata non prevede la presenza o la supervisione dell’operatore. La porta di accesso lato operatore serve solo per effettuare la manutenzione, anche se quando è necessario cambiare degli ugelli perché usurati un cassetto fuoriesce in automatico della macchina. Ricordiamo che è la macchina che avverte quando vi è la necessità di scaricare i pezzi: le cassette hanno un limite massimo di 15 kg e quando lo si raggiunge l’operatore è chiamato per intervenire. La macchina però non si ferma, è nata per lavorare 24 ore su 24 e 7 giorni su 7, e l’operatore è avvisato prima in modo da avere il tempo di avvicinarsi alla postazione quando è necessario fare queste operazioni.

Allarghiamo lo sguardo a tutta la produzione, allentandoci dal TruLaser Center per parlare di Industria 4.0, digitalizzazione e smart factory. Questi concetti come si declinano all’interno dell’attività di METALINOX? Quali vantaggi portano alla vostra attività?

A. DE TOMASI: sono molti i vantaggi del concetto di Industria 4.0. In azienda abbiamo deciso di trasmettere la distinta base tramite QRcode per tutte le fasi operative – come taglio laser, pressopiegatura e saldatura laser – e non operative – ovvero di attrezzaggio. Questa schedulazione di temi e relazione di tempi ci ha fornito dati numerosi e su lunghi periodi per poi andare a investire su tecnologie diverse legate a un certo tipo di automazione. Molti trascurano i tempi di attrezzaggio dei macchinari, noi invece siamo molto attenti a questi aspetti e alla robotizzazione, legata non solo a un risparmio di tempo ma anche a una visione di ripetibilità e di precisione durante i vari step operativi. Chiaramente qualsiasi tipo di operazione viene monitorata, i tempi sono analizzati costantemente e le relazioni raccolte in un database al quale la direzione aziendale accede per fare analisi sui vari dati estrapolati, oltre a interfacciarsi con il cliente finale per il monitoraggio dell’avanzamento di una produzione o di un lavoro specifico. Questo è il futuro che tocchiamo con mano.

Le tecnologie TRUMPF come si inseriscono in queste nuove sfide produttive?

A:VISMARA: TRUMPF ha due approcci alla digitalizzazione: il primo è utilizzarla nei propri stabilimenti, facendo tesoro dell’innovazione, dello scambio di dati, dell’integrazione all’interno delle sue fabbriche, in quanto utilizza le sue stesse macchine per produrre i propri prodotti. L’altro approccio consiste nell’offrire questi servizi anche ai propri clienti, come METALINOX. Anche la TruLaser Center 7030 è il coronamento di questo concetto perché, lavorando in assenza di operatore, permette di essere digitali: la macchina può essere programmata a distanza e, tramite connessioni con i magazzini, lavorare in una smart factory in cui si ha l’intero ciclo di lavorazione dal taglio alla piega completamente automatizzato, in quasi totale assenza dell’operatore.

Ormai queste soluzioni sono pane quotidiano per TRUMPF e per i nostri clienti, anche grazie al piano Industria 4.0 del Governo italiano che negli anni scorsi ha spinto molte aziende del settore della lavorazione lamiera verso una forte digitalizzazione.