La collaborazione uomo-robot rende i prodotti migliori

Cleca, azienda mantovana di prodotti alimentari, ha scelto di inserire a fine linea due cobot OMRON, con l’ottica di incrementare l’automazione dell’impianto e migliorare il lavoro dei propri dipendenti. La coppia di robot è in grado di lavorare “gomito a gomito” con gli operatori umani in modo sicuro ed efficiente, andando così a ottimizzare la produzione e a creare una vera e propria armonia tra la macchina e l’uomo.

La teoria SINIC (evoluzione ciclica dall’innovazione al bisogno) sviluppata dal fondatore di OMRON Kazuma Tateishi, nasceva per allineare le strategie aziendali alle esigenze future della società moderna. Secondo questa teoria, l’attuale periodo temporale prevede l’interazione e la collaborazione tra uomo e macchina. Al giorno d’oggi possiamo, infatti, creare una struttura metafisica combinando robotica, IoT e Intelligenza Artificiale per acquisire i dati da un sito produttivo in modo efficiente e consentire ai robot di lavorare insieme agli esseri umani in perfetta armonia. Se fino a pochi anni fa l’automazione veniva intesa come uno strumento separato fisicamente dall’attività degli operatori, oggi è opinione comune che dalla collaborazione uomo-robot possano nascere nuovi ed efficienti scenari in grado di aumentare la produttività delle imprese.

Per rendere tuttavia possibile questa “collaboratività” è necessario che l’automazione risponda a requisiti di sicurezza, ergonomia, facilità di utilizzo e rapidità di messa in opera. Argomenti questi ultimi che la robotica tradizionale non è sempre in grado di fornire e che ci impongono di andare oltre la attuale dimensione di integrazione spinta dei processi. Vettore di un così deciso cambio di paradigma, la robotica collaborativa collega nel processo automatizzato l’uomo alla macchina. I cobot hanno creato un punto di incontro fra i due, riportando nelle mani dell’operatore il controllo del processo industriale. In questo si realizza l’ambizione di un’automazione efficiente, in grado di sollevare l’uomo da compiti spesso gravosi e senza valore aggiunto, e al tempo stesso capace di realizzare un prodotto di altissima qualità. L’uso della robotica collaborativa nella manifattura Food & Beverage comporta molti vantaggi in termini di risparmio ed efficienza, sia per le grandi che le piccole imprese manifatturiere: l’automazione infatti è un metodo economicamente efficace per ridurre sprechi ed errori umani, contribuendo a una migliore qualità del prodotto.

Una coppia di cobot per migliorare la produzione

Oggigiorno gli aspetti produttivi legati al bene alimentare sono importanti tanto quanto il prodotto stesso. Il consumatore finale si interroga con sempre maggiore frequenza sulla filiera a monte del cibo che acquista, sulle risorse consumate dall’industria che lo ha prodotto, sulle condizioni di lavoro e sulle condizioni di sicurezza degli operatori. Ecco allora come la robotica collaborativa assume un ruolo decisivo divenendo quel cambio di paradigma che è in grado di supportare le imprese nel fronteggiare i cambiamenti di scenario in atto e, al tempo stesso, di mutare la percezione stessa dell’approccio tecnologico e culturale che è necessario adottare alle soglie della quinta rivoluzione industriale. Un’azienda che ha scelto questa strada verso il futuro è Cleca, specializzata nella produzione di alimenti come budini, torte, panificati e molto altro, con l’inserimento di due robot collaborativi OMRON serie TM12 per le operazioni di attrezzaggio e trasporto, ottimizzando così la produttività dell’intero reparto di confezionamento. La scelta di operare a fine linea con una coppia di cobot è stata molto ben vista anche dagli operatori presenti, i quali hanno notato un netto miglioramento del proprio lavoro, sperimentando in particolare la riduzione di alcune operazioni più ripetitive ora delegate alla macchina e dei tempi di change-over.

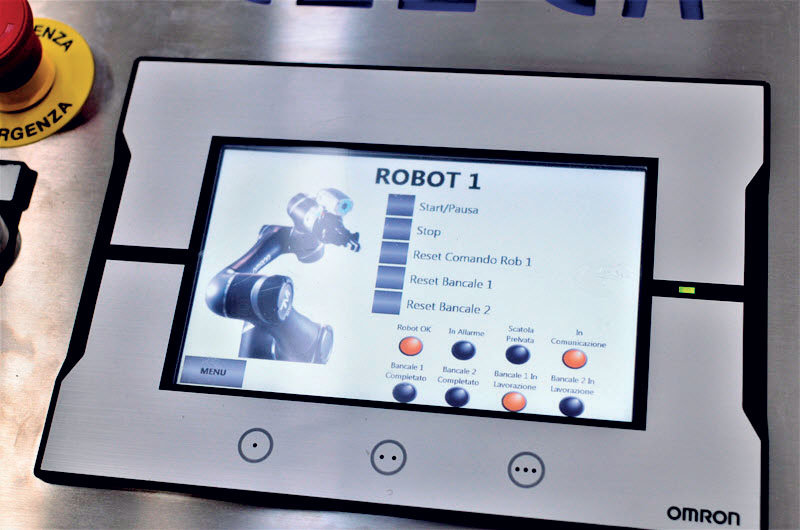

Poiché i tempi di inattività si traducono in perdite finanziarie, è necessario disporre di un robot in grado di avviarsi rapidamente e assicurare la continuità operativa. Il software plug & play di cui gli OMRON TM12 sono dotati rende questi robot pronti per l’utilizzo subito dopo la loro installazione. Il funzionamento è intuitivo, cosa che consente agli operatori di realizzare rapide attività di programmazione durante gli avvii e i cambi di produzione, assicurando la continuità operativa della produzione nel modo più rapido possibile. Gli operatori hanno a che fare con sistemi intelligenti con cui possono interagire e che possono facilmente guidare senza necessità di lunghe formazioni o altro: la programmazione è infatti semplice e non richiede tastiera o pulsantiera.

Sicurezza e Industria 4.0

La serie di cobot OMRON TM12, macchine con un payload rispettivamente di 12 kg e reach di 1.300 mm, è dotata di un sistema di visione integrato: la fotocamera integrata localizza gli oggetti in un ampio campo di visione, mentre l’illuminazione per il miglioramento delle immagini assicura un riconoscimento delle immagini in quasi tutte le condizioni. Questo sistema di visione migliora l’affidabilità, l’uniformità e la precisione del posizionamento, oltre a includere funzionalità come pattern-matching, lettura di codici a barre e identificazione dei colori, per svolgere le attività di ispezione, misurazione e smistamento senza costi o sforzi aggiuntivi. L’armonia tra esseri umani e macchine che permette un lavoro “gomito a gomito” richiede ovviamente elevati standard di sicurezza: l’OMRON TM12 è stato progettato per promuovere un ambiente di lavoro più sicuro; la legge infatti dispone che i costruttori di macchine debbano effettuare una valutazione del rischio basata sul progetto nella fase di progettazione e costruzione, anche nel caso in cui la macchina venga prodotta per uso interno. La valutazione del rischio aiuta Cleca a rispettare queste disposizioni conformemente alla direttiva macchine 2006/42/CE e ai requisiti di sicurezza conformi alla norma tecnica ISO 10218 e alla specifica tecnica ISO/TS 15066. Questa serie di cobot non necessita di barriere protettive, grazie alle loro funzioni di sicurezza integrate, e può essere installata senza ricorrere a ingombranti e costosi investimenti per hardware e software. L’ambiente di programmazione TMFlow basato su diagrammi di flusso permette una elevata flessibilità applicativa, consentendo di riconfigurare i processi produttivi molto rapidamente.

L’introduzione degli OMRON TM12 in Cleca ha coinciso con l’implementazione di soluzioni di automazione in chiave Industria 4.0, quali il collegamento e l’interfacciamento con il MES di fabbrica, reso possibile grazie all’integrazione della cella collaborativa e delle macchine presenti nello stabilimento grazie alla comunicazione Ethernet integrata tra i vari PLC OMRON presenti nell’impianto di San Martino dall’Argine (MN). L’aumento di produttività ed efficienza dei processi, unito alla riduzione dei costi indiretti, consentirà inoltre a CLECA un ritorno dell’investimento (ROI) in meno di un anno dall’avviamento della cella collaborativa.

Post correlato: https://www.publiteconline.it/assemblaggio/controllore-integrato/