Soluzioni avanzate per l’industria da RCR

Fondata a Firenze nel 1981, RCR è un’azienda specializzata nella progettazione e fabbricazione di macchine utensili e di sistemi di produzione. In evidenza le soluzioni indicate per la lavorazione di stampi.

di Alberto Marelli

Una realtà all’avanguardia in grado di offrire una ricca gamma di macchinari completamente automatici, macchine utensili e impianti in linea anche i più complessi centri di produzione. È questa la carta di identità di RCR, azienda toscana (con sede a Firenze) fondata nel 1981 da Giovanni Falasconi che si propone nel settore degli impianti industriali automatizzati con progetti particolarmente innovativi e customizzabili, realizzati integralmente nelle sue officine.

L’alto contenuto tecnologico delle soluzioni ingegneristiche sviluppate nel corso di quarant’anni di attività, hanno permesso alla RCR di affermarsi nel settore delle costruzioni elettromeccaniche e di creare le premesse per l’evoluzione della propria attività.

Con l’entrata in azienda del figlio Alessio, infatti, l’azienda toscana ha deciso di puntare sull’elettronica allo scopo di rinnovare e aggiornare le automazioni sviluppate per i propri clienti.

“Forniamo un servizio completo al comparto industriale, anche chiavi in mano, che comprende, oltre alle realizzazioni meccaniche, del software e dei quadri elettrici di gestione, l’equipaggiamento finale dell’impianto a bordo macchina, il collaudo e la formazione (se richiesto) del personale addetto all’impianto”, spiega Alessio Falasconi, attuale titolare di RCR.

“Siamo inoltre in grado di eseguire revisioni complete di macchinari esistenti; riprogettare e ricostruire totalmente i quadri elettrici, gli impianti elettrici, idraulici e pneumatici; realizzare adeguamenti alle normative vigenti con relativa certificazione”.

RCR: un’azienda in continua evoluzione

Dalla fine degli anni 2000, lo sviluppo dei sistemi di automazione e la realizzazione di componenti meccanici per il retrofit di macchine utensili, ha lasciato sempre più spazio alla progettazione e costruzione di nuove macchine e impianti. “Con RCR la committenza si confronta con un unico interlocutore sia in fase di progettazione che di costruzione, installazione, formazione e assistenza tecnica. Il nostro servizio post-vendita è in grado di intervenire entro 24 ore dalla chiamata”, afferma Andrea Becattini, Business Development RCR.

RCR opera su due stabilimenti: la sede storica a Firenze, dove sono presenti le macchine utensili per le piccole produzioni e per il service, e il nuovo stabilimento di 2.800 m2 a Sesto Fiorentino, alle porte del capoluogo toscano, dove sono state spostate la gran parte delle attività di montaggio e collaudo delle macchine.

RCR offre impianti estremamente versatili

L’odierna produzione RCR comprende centri di lavoro anche oltre 5 assi continui, macchine multitasking di tornitura/fresatura, macchine speciali e automazioni. “Le nostre soluzioni trovano applicazione in svariati settori: modelleria, stampi per tranciatura, pressofusione e plastica, accessori moda”, sottolinea Falasconi.

Le attività di progettazione (meccanica, elettrica/elettronica e software) sono svolte completamente all’interno. “Le parti meccaniche di grandi dimensioni vengono realizzate esternamente, mentre quelle di dimensioni inferiori vengono realizzate internamente su centri di fresatura, torni e rettifiche”, spiega Becattini.

Le macchine prodotte da RCR sono impianti estremamente versatili, che permettono di eseguire lavorazioni sia di sgrossatura sia di finitura. “In questo modo i nostri clienti sono in grado di ottenere una significativa riduzione dei tempi ciclo e una maggiore precisione nella realizzazione del pezzo”, sostiene Falasconi.

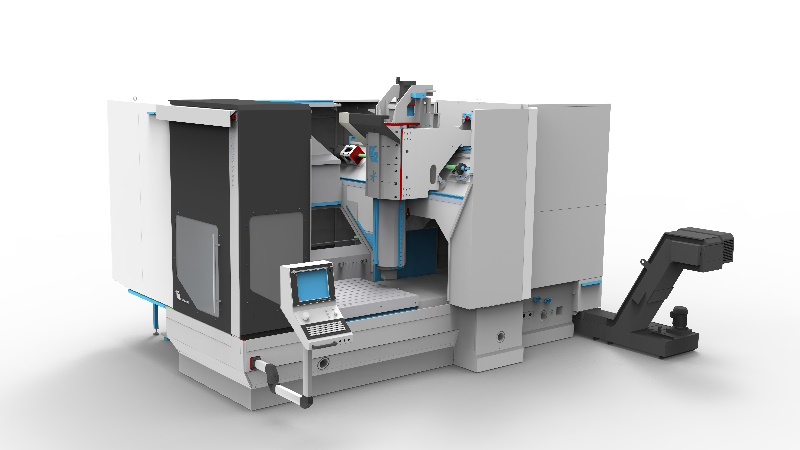

Centro di lavoro a portale VPC Hybrid

All’interno del portfolio prodotti di RCR, sono presenti modelli di particolare interesse per il mondo degli stampi, come VPC Hybrid, centro di lavoro a portale a tavola mobile che trova il suo miglior impiego nella realizzazione di stampi di elevata complessità e dove viene richiesta elevata finitura superficiale.

I centri di lavoro verticali VPC, ossia Vertical Precision Center, garantiscono prestazioni cinematiche e dinamiche di elevato valore grazie a una progettazione della struttura a portale che ha privilegiato la massima rigidezza della stessa. L’elevato smorzamento alle vibrazioni, sia in sgrossatura sia in finitura, è garantito dalla struttura macchina riempita con filler di minerale legato di composizione proprietaria, composto da graniti di differenti granulometrie selezionate e legate con resine. Tale soluzione conferisce una stabilità termica non raggiungibile con soluzioni convenzionali.

A ciò si aggiunge l’innovativa tecnologia ibrida della slitta dell’asse Z. “Rispetto alle tradizionali soluzioni basate su slitte con scorrimenti in turcite o guide lineari abbiamo scelto di adottare per il RAM ottagonale la soluzione ibrida turcite/guide lineari, ottenendo così un’ottimale combinazione tra smorzamento delle vibrazioni e precisione”, afferma Becattini. “Le facce opposte della slitta sono alternate da guide lineari e turcite, ciò comporta – riscontrato sul campo dai nostri clienti – che questa soluzione ibrida ha consentito di aumentare il volume di truciolo asportato e la velocità di avanzamento che è quasi raddoppiata; il tutto senza penalizzare la precisione delle lavorazioni”.

La famiglia dei centri di lavoro VPC si compone di macchine a portale a tavola mobile ad alta velocità, disponibili in varie dimensioni e configurazioni; l’ampia gamma di elettromandrini, di teste tilting e tavole girevoli direct drive, trasformano il centro VPC in una sofisticata macchina a 5 assi che consente sia la sgrossatura pesante che la finitura.

Il centro VPC è disponibile anche in versione “Linear”, azionata cioè da motori lineari. “In termini di velocità e accelerazioni, è la soluzione ideale per l’alta velocità ottenendo superfinitura nanometrica a specchio di stampi”, sottolinea Falasconi.

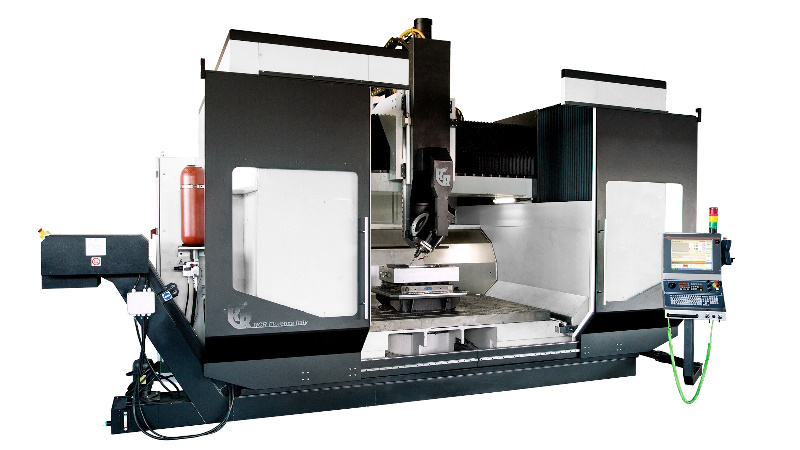

Centro di lavoro verticale a portale mobile ad alta velocità a 5 assi GS 2000 TT

Ulteriori modelli di particolare interesse per lo stampista fanno parte della serie GS, macchine gantry a traversa mobile, disponibili sia in versione Monolitica che Composta.

In particolare, il modello GS 2000 TT è un centro di lavoro verticale a portale mobile ad alta velocità a 5 assi azionato da motori brushless a traversa mobile.

Per quanto riguarda la struttura della macchina, il basamento e le colonne sono realizzati in minerale legato da polimeri, strutturato per garantire il massimo assorbimento delle vibrazioni ed elevata stabilità termica, che permette di conseguenza un’ottima finitura e precisione del pezzo in lavorazione.

Le parti mobili carro, traversa e slitta sono realizzate in struttura nervata e analizzata con il metodo degli elementi finiti per garantire il miglior rapporto rigidezza/peso.

L’asse di scorrimento trasversale XYZ è su guide con pattini a ricircolo di rulli spinto da motori brushless in gantry diretti in vite, con la chiocciola precaricata e dotato di sistema di misura lineare assoluto.

Gli assi rotativi sono di tipo direct drive torque totalmente progettati e costruiti da RCR sia per asse tavola “C” che per asse testa “B”. Detti assi sono a posizionamento millesimale con bloccaggio idraulico. La peculiarità dell’asse tavola è la funzionalità di tornitura con raggiungimento di oltre 120 giri/min; inoltre è stata installata in modo decentrato allo scopo di avere il maggior volteggio possibile.

La programmazione in gradi è infinita, l’incremento minimo programmabile è 0,001°.

“Il centro è fornito con unità elettromandrino con elevata potenza specifica grazie al raffreddamento a liquido. Da segnalare la massima precisione sul pezzo grazie alla rotazione silenziosa e regolare per l’assenza di spinte radiali combinate oltre alla rigidezza mandrino. L’elevata inerzia del rotore contribuisce a una rotazione regolare anche in presenza di tagli interrotti”, spiega Falasconi.

“EM” Engraving Machine

Per la modellazione ed incisione di piccoli stampi, punzoni ed accessori metallici d’alta moda, RCR rende disponibile la linea di macchine “EM” Engraving Machine.

Costituita dai modelli EM 750 – 750 L ed EM 860 – 860 L, le due versioni differiscono per le corse degli assi (700×500 mm e 800×600 mm); ambedue usufruiscono della versione “L” a tavola estesa sulla quale è possibile installare vari accessori tra cui il divisore.

Nella serie EM è disponibile anche il modello 750-5X Linear, centro di lavoro a 5 assi ad alta velocità, equipaggiato con motori lineari.

Impiegato per stampi di precisione, lucidatura stampi con rugosità “nanometrica” e microlavorazioni materiali fragili e duri, il centro è fornito di tavola rotobasculante Direct Drive, che assicura la massima dinamicità nella lavorazione continua ed elevate precisioni. Entrambi gli assi della tavola sono dotati di bloccaggio per le lavorazioni in posizioni fisse.

La macchina è equipaggiata con caricatore automatico a 18 posizioni e di un potente software di gestione. EM 750-5X Linear è predisposta per essere dotata di cambio pallet zero point.

CNC touch screen e full digital Z32 di D.ELECTRON

Le macchine a marchio RCR integrano prevalentemente i controlli numerici Z32 della D.ELECTRON, CNC multicanale basati su pc con capacità di gestione fino a 32 assi controllati con drives digitali proprietari.

Uno dei comparti di riferimento per il controllo Z32 è quello della costruzione di stampi e modelli. Ed è per questo motivo che all’interno del proprio CNC D.ELECTRON ha inserito la funzione “STAMPI”, rendendolo quindi compatibile con il linguaggio di programmazione dei controlli numerici Selca®.

Mediante l’applicazione STAMPI è possibile eseguire il part program scritto in linguaggio Selca® direttamente sul controllo Z32 senza fare alcuna operazione di modifica. Ciò significa che usando questa opzione chi lavora sul controllo Z32 è come se lavorasse direttamente sul controllo Selca®, cioè con lo stesso linguaggio di part-program, uguali comandi, funzionalità, ecc., e senza alcuna incompatibilità.

“Chiaramente siamo in grado di equipaggiare le nostre macchine con altri tipi di CNC, Heidenhain, Siemens, Fagor, Fanuc e altri ancora, …”, conclude Falasconi.