Con WorkPLAN, tutto è sotto controllo

Per ottimizzare il processo di produzione degli stampi, la Ceresoli Stampi utilizza con successo WorkPLAN, un sistema ERP proposto da Vero Project in grado di gestire il processo produttivo, dalla preventivazione alla realizzazione dello stampo.

di Alberto Marelli

La qualità del prodotto e il rispetto rigoroso dei tempi di consegna rappresentano da sempre una priorità per Ceresoli Stampi, azienda di Brozzo di Marcheno (BS) specializzata nella produzione di stampi per materie plastiche e termoindurenti. Questa è la direzione che il fondatore dell’azienda, Severino Ceresoli, ha inteso dare alla ditta individuale che ha fondato nel 1975 e che, grazie a questa scala di valori, è cresciuta nel corso degli anni fino a diventare la realtà nota e apprezzata di oggi. Il cambio generazionale, che ha visto l’entrata in azienda dei figli Manuel e Stefano, ha portato con sé diversi cambiamenti ma non nella filosofia e nei valori di riferimento che restano gli stessi.

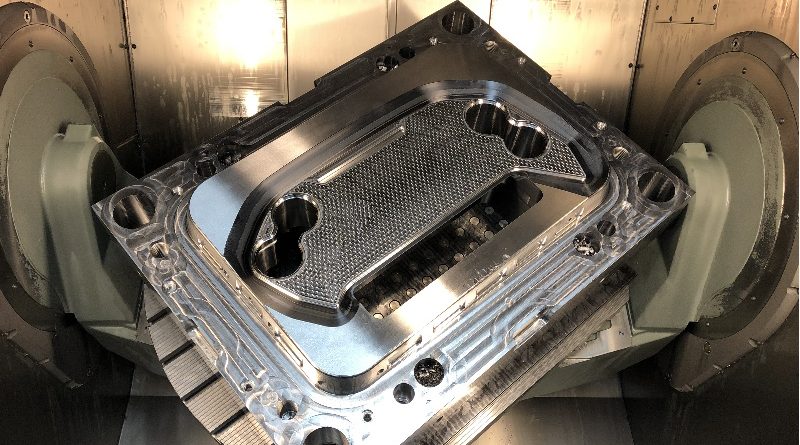

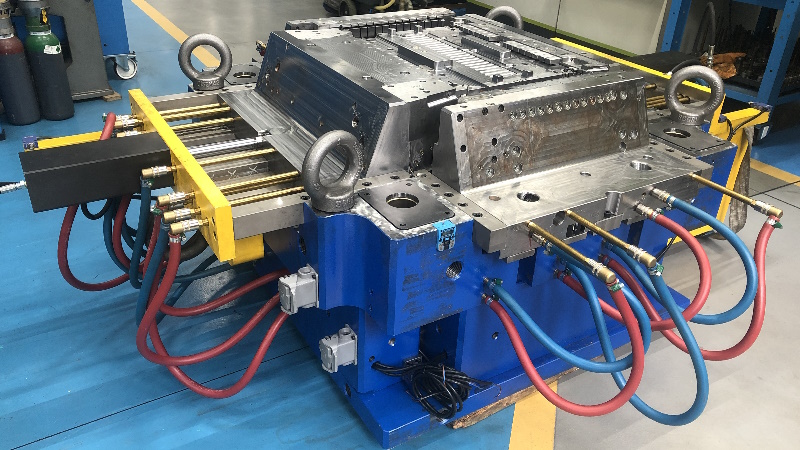

“Nella realizzazione dei nostri stampi, siamo estremamente attenti a rispettare in modo rigoroso i tempi di consegna prestabiliti e alla parte progettuale e operativa: poniamo la massima attenzione alle geometrie del pezzo e alle parti di componenti tecnici, che hanno tolleranze estremamente ristrette”, afferma Stefano Ceresoli, General Manager dell’azienda di famiglia. “Realizziamo stampi per materie plastiche e termoindurenti destinati ai più diversi ambiti produttivi (automotive, elettrodomestico-casalingo e tecnico), con una qualità capace di soddisfare gli standard più elevati. Realizziamo anche stampi per il settore informatico, elettrico e per la cura della persona. Per quanto riguarda la dimensione, si va da un minimo di 100×100 mm fino a 1.200×1.200 mm e con un peso massimo che può arrivare a 125 quintali”.

Una seconda generazione con la visione manageriale

Ceresoli Stampi nasce come ditta individuale nel 1975 per volontà di Severino Ceresoli che, dopo aver lavorato per qualche anno come dipendente presso un’azienda specializzata nella produzione stampi, decide di mettersi in proprio fondando una propria società. La seconda generazione imprenditoriale ha inizio nel 2000, quando cioè in azienda arriva prima il figlio Manuel (Responsabile del reparto fresatura) e a seguire Stefano (2010) che, progressivamente, iniziano a prendere in mano le redini dell’azienda di famiglia, con la costante presenza attiva del padre Severino Ceresoli.

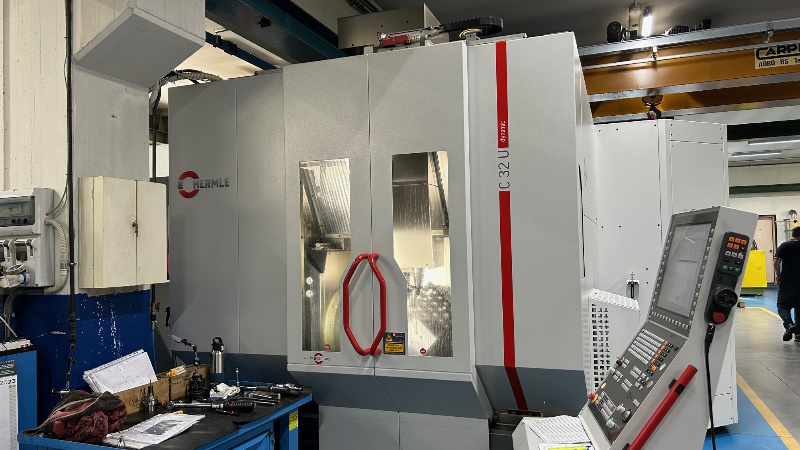

Va da sé che questo nuovo corso, ha portato diversi cambiamenti come ricorda lo stesso Stefano Ceresoli: “Mio fratello e io abbiamo voluto cambiare un certo tipo di approccio e introdurre una visione gestionale dello stampo. Abbiamo introdotto moderni centri di lavoro Hermle a 5 assi di varie taglie che ci hanno garantito una drastica riduzione dei tempi di lavorazione e un ulteriore aumento della qualità degli stampi prodotti. Questi impianti hanno inoltre ridotto drasticamente i tempi di elettroerosione, in modo da rendere i lavori al banco di “solo assemblaggio”; le riprese manuali sono minime e riguardano piccoli accoppiamenti.

Abbiamo inoltre standardizzato e pallettizzato mediante sistema FCS tutta la trafila di produzione, dalla costruzione degli elettrodi e piccoli componenti, fino alla lavorazione delle grandi piastre”.

Il reparto produttivo di Ceresoli Stampi è costantemente climatizzato

Da sottolineare inoltre che tutto il reparto produttivo dell’azienda bresciana è costantemente climatizzato a temperatura controllata e l’ambiente reso salubre mediante l’utilizzo di impianti di aspirazione su ogni macchina. “Tutte le attività intraprese hanno portato la nostra qualità a livelli molto elevati, lo dimostra il fatto che siamo sempre disponibili ad eseguire, se richiesto, il primo “test” con il cliente finale presso il sito di stampaggio, e a data certa, concordata ad assegnazione della commessa.

Dato che gran parte degli stampi sono destinati a paesi esteri, negli ultimi anni abbiamo attivato un servizio di assistenza specifico”, spiega Ceresoli. “Su richiesta nostri tecnici si recano presso il sito di produzione dove vengono eseguite manutenzioni programmate o come spesso accade urgenti interventi per risolvere incidenti dovuti a errori o guasti durante la produzione”.

Ceresoli Stampi fornisce un servizio di consulenza

Ceresoli Stampi segue l’intera fase di progettazione e costruzione degli stampi, occupandosi su richiesta anche della loro manutenzione e riparazione. La committenza può rivolgersi all’azienda bresciana anche solo per un’idea. Sarà poi Ceresoli Stampi a progettare e creare per lui il prototipo, in base alle sue esigenze. Se necessario, la società è in grado di fornire un servizio di reverse engineering.

Un altro plus di Ceresoli Stampi è la capacità di garantire un servizio di consulenza ai propri clienti, suggerendo, tramite anche un servizio di co-design, eventuali migliorie per rendere lo stampo da realizzare meno dispendioso dal punto di vista economico e allo stesso tempo più funzionale ed efficiente. Commenta Stefano Ceresoli: “La nostra azienda si pone come unico interlocutore per l’intero processo di produzione degli stampi per iniezione di materie plastiche: seguiamo infatti tutte le fasi, dalla progettazione e prototipazione stampi alla costruzione e collaudo dello stampo. Ci occupiamo inoltre della manutenzione di stampi, non solo quelli prodotti internamente ma anche quelli creati da ditte esterne”.

Ceresoli Stampi fornisce stampi chiavi in mano

Ceresoli Stampi si occupa anche della fase di campionatura; quando lo stampo è stato ultimato, finito e assemblato, viene analizzato e dopo la campionatura – se i risultati sono positivi – si inizia, se necessario, il processo di pre-serie. Internamente l’azienda effettua i controlli dimensionali e rilascia le relative certificazioni del prodotto; su richiesta, i controlli possono essere eseguiti esternamente e la certificazione viene rilasciata da un ente accreditato.

“In Ceresoli Stampi tutte le fasi del processo di produzione di uno stampo (dalla progettazione fino alla consegna del prodotto finito) vengono svolte internamente, a esclusione del trattamento termico e superficiale che viene affidato a fornitori esterni”, specifica Stefano Ceresoli. “Questo è il motivo per cui non abbiamo mai avuto problemi con i nostri clienti, sia da un punto di vista della qualità del prodotto sia da un punto di vista di tempi di consegna. Tutti i nostri stampi sono attrezzature chiavi in mano”.

2023: un mercato in stallo

Ceresoli Stampi lavora sia con il mercato interno (50%) sia con quello estero, in particolare con paesi quali Turchia, Romania, Germania e Russia. “Se il 2022 è stato un anno boom che ha fatto registrare una forte ripresa, il 2023 si sta rivelando un anno di stasi dove tutti sono fermi a guardare per capire cosa succederà. Solitamente nel nostro lavoro riusciamo ad avere una prospettiva di 5-6 mesi, mentre quest’anno la visione si è ristretta a 2-3 mesi. Per il 2024 abbiamo tanti preventivi aperti, per cui vedremo come si evolveranno le cose. Sicuramente l’aumento dei tassi di interesse non è di aiuto”, afferma Ceresoli.

Oltre ai problemi di tipo economico, quali sono le difficoltà che deve affrontare oggi uno stampista e nello specifico la ditta Ceresoli? “Costruire uno stampo è una lotta continua, contro i tempi e contro i costi, poi c’è il problema della committenza che spesso non riesce a comprendere il valore che sta dietro ad un prodotto di qualità. Non c’è più la cultura, la conoscenza tecnica necessaria ed è questo che, secondo me, sta mettendo un po’ in difficoltà il mercato dello stampo.

Ci si ferma spesso ad analizzare il solo costo di acquisto dello stampo, e non le reali potenzialità ed i costi di gestione; uno stampo che negli anni produce costantemente senza generare scarti, fermi di linea e con tempi ciclo ridotti, permette risparmi ben più importanti rispetto a quanto si possa risparmiare durante l’acquisto dello stampo”, sottolinea Ceresoli.

WorkPLAN permette di monitorare costi e tempi in tempo reale

Attualmente l’organico dell’azienda bresciana è composto da quindici persone, quattro delle quali in ufficio tecnico. “Questo numero può però aumentare nei periodi di intenso lavoro, quando cioè chiediamo l’aiuto di fornitori esterni che vengono a dare una mano al nostro reparto di assemblaggio interno”, aggiunge Ceresoli.

Per realizzare i propri stampi, Ceresoli Stampi utilizza solo tecnologie d’avanguardia. Il parco macchine comprende infatti diverse macchine di fresatura a tre e cinque assi, macchine per elettroerosione a tuffo e a filo, una pressa prova stampi, rettificatrici oltre a tutta una serie di macchine tradizionali da officina.

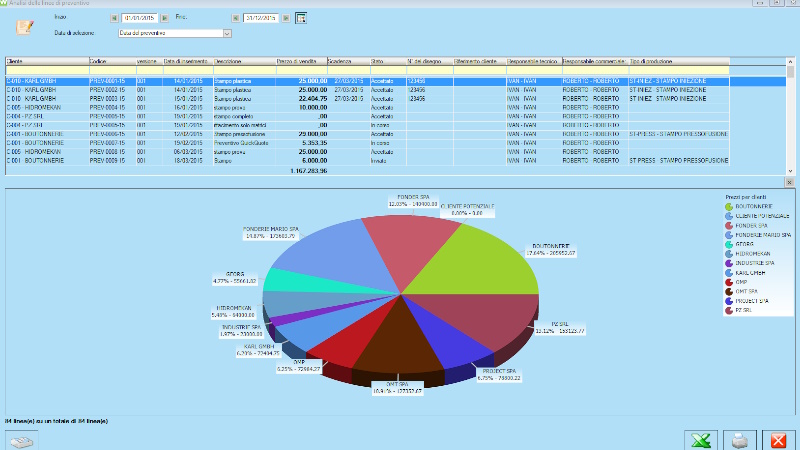

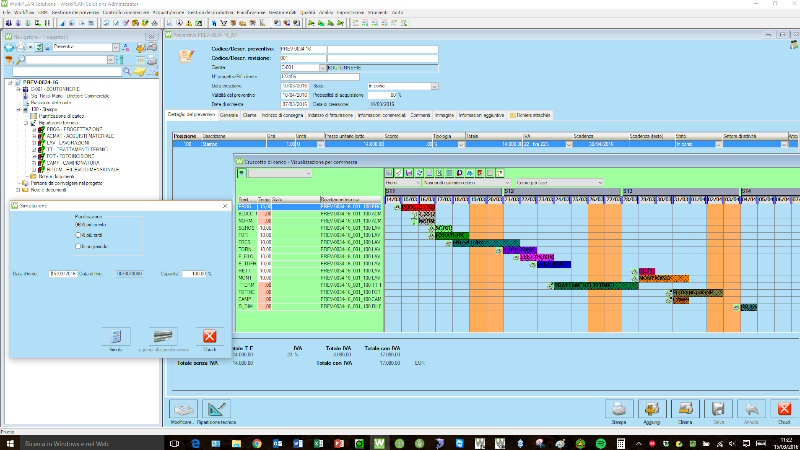

Anche dal punto di vista software, l’azienda bresciana utilizza soluzioni tecnologicamente avanzate. “I CAD/CAM non sono gli unici software di cui ha bisogno un’azienda come la nostra”, spiega Ceresoli. “Nello svolgimento della nostra attività, abbiamo infatti la necessità di poter disporre di una soluzione in grado di ottimizzare la gestione delle commesse. Per questo motivo, circa 6-7 anni fa, abbiamo deciso di investire in WorkPLAN di Vero Project. Questo sistema ERP ci sta dando un grande aiuto da un punto di vista della pianificazione e del contenimento dei costi, in quanto ci permette di vedere in tempo reale quanto abbiamo speso e quanto possiamo ancora spendere in corso d’opera”, afferma Ceresoli.

WorkPLAN tiene sotto controllo i costi, ma anche i preventivi

Ancora prima che si iniziasse a parlare dei benefici di adottare il modello di Industria 4.0, i fratelli Ceresoli avevano infatti intuito l’importanza di pianificare la gestione del processo di produzione dello stampo in modo da renderlo più sicuro e affidabile. Ricorda Stefano Ceresoli: “Dopo diverse valutazioni e dopo aver visitato (grazie all’agente di zona di Vero Project) alcune aziende che già utilizzavano questo software, abbiamo capito che WorkPLAN era il prodotto che stavamo cercando. Il vantaggio più grande che stiamo riscontrando dal suo utilizzo è quello di riuscire ad avere sotto controllo sia i costi sia i tempi. Dal primo giorno in cui si avvia una commessa, si vanno a sommare i vari costi. Una volta fissato il budget, possiamo quindi monitorare in ogni momento a che punto siamo e mettere in atto eventuali manovre correttive per evitare di sforare il budget previsto”.

“WorkPLAN è molto utile per tenere sotto controllo i costi, ma anche a livello di preventivi. Possiamo infatti confrontare i dati di uno stampo con qulli relativi ad attrezzature simili già realizzate e che rappresentano una sorta di storico (anche se ogni stampo è un discorso a sé). WorkPLAN è un prodotto molto valido, dove la maggior parte delle fasi vanno in automatico. Che sia una fresatrice, una macchina per EDM o altro, la macchina trasmette in automatico al server i dati che vengono codificati e poi distribuiti all’interno delle singole commesse. L’operatore deve solo aprire la commessa, importare la distinta materiali, impostare le operazioni necessarie all’avvio della commessa e tutto il resto avviene in automatico”, continua Ceresoli.

WorkPLAN è un sistema modulare

Il sistema WorkPLAN è in grado di leggere pressoché qualsiasi progetto CAD 3D, scomporlo nelle sue parti come previsto dall’ufficio tecnico, e associare ogni componente con relativa grafica 3D a tutte le fasi di lavorazione o produzione, così anche l’operatore a bordo macchina non dovrà chiedere disegni su carta ma avrà automaticamente nella sua lista compiti gli oggetti 3D visualizzabili e misurabili che dovrà realizzare.

WorkPLAN è modulare, per soddisfare le esigenze attuali e future. Il suo database consolidato e stabile è in grado di gestire sia piccole che grandi aziende con la stessa efficienza. L’applicazione viene fornita con i moduli di base necessari per tutte le attività aziendali standard. Moduli esperti, come la pianificazione, magazzino, gestione qualità e raccolta ore, possono essere aggiunti in una fase successiva.

QuickMONITOR: Raccolta ore, monitoraggio e avanzamento lavorazione in tempo reale

Tra gli applicativi proposti da Vero Project, Ceresoli Stampi utilizza QuickMONITOR, uno strumento che permette l’interconnessione tra i controlli numerici delle macchine utensili e i sistemi gestionali dell’azienda. La connessione è totalmente software e non richiede installazioni hardware a bordo macchina.

QuickMONITOR registra i dati effettivi di lavorazione rilevando direttamente dal part program la commessa e la fase di lavorazione. Le ore reali di lavorazione sono così raccolte e inviate ad applicativi esterni o direttamente a WorkPLAN consentendo una verifica costante delle lavorazioni e del relativo piano di produzione in perfetta sintonia con la normativa “Industria 4.0”.

QuickMONITOR registra i dati, li rende disponibili ad applicativi esterni o direttamente a WorkPLAN. Può segnalare via mail il verificarsi di eventi come inizio programma, fine programma e fermo macchina.

Forte attenzione verso l’ambiente

Negli ultimi anni Ceresoli Stampi ha intrapreso numerose azioni a tutela dell’ambiente, riducendo drasticamente la dipendenza da fonti fossili. “Sono stati sostituiti tutti gli impianti di riscaldamento obsoleti, con moderni sistemi in pompa di calore alimentati ad energia e a basso consumo; sostituiti tutti gli apparecchi di illuminazione con recenti sistemi LED oltre che eliminato l’impiego di olii industriali e detergenti derivati da fonti minerali per utilizzare solo ed esclusivamente derivati da fonti vegetali certificati”, conclude Ceresoli.