Massima precisione e processi di lavorazione sicuri con Hermle

Oltre venti centri di lavoro erano impegnati nello svolgimento di lavorazioni e prove pratiche durante la scorsa edizione della tradizionale Open House Hermle. In mostra modelli indicati sia per la costruzione di stampi sia per produzione. Da segnalare diversi sistemi di automazione per aumentare la produttività delle macchine.

di Alberto Marelli

Dal 18 al 21 aprile scorso, il costruttore tedesco Hermle ha nuovamente aperto le porte del suo tradizionale Open House tenutosi presso il centro tecnologico e di formazione di Gosheim (Germania). Oltre 1.100 aziende e 2.500 visitatori, tra cui 800 ospiti internazionali, hanno potuto conoscere a fondo i prodotti, le soluzioni di automazione, la digitalizzazione, le soluzioni di Industria 4.0 e i servizi Hermle, come la competenza di assistenza, la produzione additiva e la scuola di formazione interna di Hermle, il programma di corsi di formazione completi su come ottenere i migliori risultati con le macchine Hermle.

L’Open House, durata quattro giorni, ha attirato visitatori da oltre 30 paesi, con ampie delegazioni da nazioni europee vicine come Repubblica Ceca, Benelux, Austria, Svizzera, Polonia, Italia (circa 80 presenze), Regno Unito e Scandinavia. Inoltre, erano presenti anche aziende provenienti da Giappone, Turchia e altre regioni del mondo. Il gruppo di visitatori di gran lunga più numeroso proveniva dagli Stati Uniti e dal Messico, con oltre 120 presenze provenienti da diversi settori industriali.

Oltre venti modelli in lavorazione

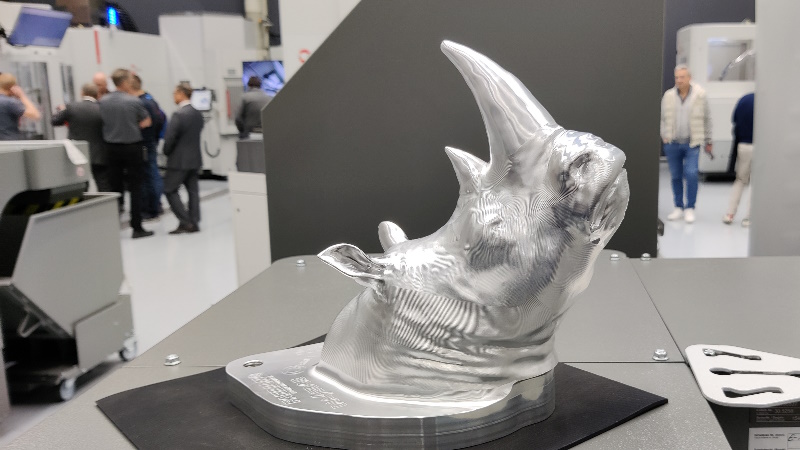

“Fresare meglio” è da sempre lo slogan di Hermle e durante l’Open House i visitatori hanno potuto vedere su oltre 20 modelli a cinque assi delle serie Performance-Line e High Performance-Line lavorazioni specifiche di vari settori applicativi: stampi, meccanica generale, aerospaziale, energia, medicale e altro ancora.

La star della mostra è stata senza dubbio la lavorazione di un modello del VW T1 in scala 1:5, ricco di dettagli, che ha riscosso un grande successo tra i visitatori. “Per la realizzazione del modello VW T1 è stato inizialmente eseguito il reverse engineering dall’originale per poi procedere alla modellazione 3D. Il modello è stato realizzato in alluminio dal pieno in 42 ore”, spiega Daniele Bologna, Direttore di Hermle Italia.

Tra le altre lavorazioni, segnaliamo la realizzazione della parte strutturale di un giradischi di alta gamma da 94 kg (il costo è 105.000 euro); uno stampo per il robot da cucina Bimby®, uno stampo per manicotto realizzato in 6 ore e 35 minuti in acciaio 2343; una slitta in AlMg4.5Mn realizzata in 22 ore e 52 minuti oltre a numerosi componenti per i settori aerospaziale, energia e altri comparti industriali.

Le dimostrazioni pratiche proposte da Hermle hanno messo in mostra una serie di tecnologie all’avanguardia, tra cui speciali strategie di lavorazione a 5 assi, lavorazione della vetroceramica, utensili e dispositivi di serraggio innovativi, lavorazione dell’alluminio con lubrificazione minimale, tecnologia Hermle di fresatura-tornitura, con tornitura e fresatura simultanee, brocciatura con il ciclo di brocciatura Hermle, nonché vari cicli di misurazione sia sulla macchina che all’interno della stessa.

Il costruttore tedesco non si è limitato a mettere in mostra i suoi centri di lavoro, bensì ha illustrato a scopo dimostrativo l’intero sistema tecnologico alla base di una lavorazione di fresatura attraverso un’area dove erano presenti oltre 40 aziende specializzate nella tecnologia di serraggio, utensili, CAD/CAM, controllo numerico e tecnologia di misurazione.

Il servizio post-vendita è un punto di forza di Hermle

Hermle è presente sul mercato da 85 anni e ha scelto la strada della specializzazione nella produzione di centri di lavoro verticali a cinque assi, ponendosi come obiettivo la perfezione del risultato e la massima affidabilità.

L’altra scelta strategica dell’azienda tedesca è di effettuare al proprio interno la progettazione e produzione delle macchine, mantenendo il pieno controllo dell’enorme capitale di know-how. Scelte vincenti, che hanno permesso al costruttore tedesco di conquistare importanti quote di mercato sia in Germania che a livello internazionale.

Ulteriore punto di forza di Hermle è il servizio post-vendita. “Abbiamo ampliato e continuiamo ad ampliare la nostra gamma di prestazioni in maniera mirata. Fornitura di pezzi di ricambio in poche ore, sia per modelli nuovi che più datati, pronta assistenza da parte del nostro team dedicato e sistemi di formazione fortemente orientati alla pratica sono tutti elementi fondamentali della nostra attività”, sostiene Bologna.

È importante infatti sottolineare che nel magazzino centrale situato a Gosheim sono presenti oltre 38.000 articoli per un valore di 49 milioni di euro.

Centri di lavoro con struttura gantry e basamento in granito composito

La capacità di adattarsi al mercato e gli investimenti in ricerca e sviluppo hanno tracciato le tappe principali del percorso qualitativo di Hermle, che ha affinato e compattato la propria offerta, concentrandosi su un’unica tipologia di macchina, semplicemente proposta in taglie differenti.

Caratterizzate da una serie di soluzioni esclusive e brevettate, queste macchine sono realizzate con una struttura gantry modificata (brevettata) a tre o quattro guide, che consente di ottenere elevati risultati in termini di precisione. Il basamento in monoblocco di granito composito garantisce un’elevata capacità di smorzamento delle vibrazioni e una bassa conduttività termica. Versatile e dinamica, con varie soluzioni a tre, quattro e cinque assi, la serie C si distingue per l’ottima accessibilità ed ergonomia, per la ragguardevole coppia e potenza dei mandrini, per la distanza minima possibile tra mandrino e piano di lavoro. Altro punto di forza è la progettazione e produzione interna dei moduli di automazione. Infine va sottolineata la modularità della concezione, che permette di arricchire il modello base, anche in fasi successive, di tutti i sistemi Hermle.

Hermle fornisce dai più semplici sistemi di cambio pallet alle moderne celle robotizzate

Da produttori di macchine a produttori di sistemi – ormai da tempo Hermle è in grado di trasformare una macchina in un’unità di produzione flessibile: così il processo iniziato con i più semplici sistemi di cambio pallet e dispositivi di handling termina nelle moderne soluzioni con celle robotizzate.

In Open House erano infatti presenti centri di lavoro equipaggiati con i sistemi di automazione RS 1, RS 05-2, HS Flex.

RS 1 è una cella combinata per l’automazione di pallet e pezzi. Punti di forza del sistema RS 1 sono la flessibilità e la produttività ai massimi livelli: il sistema di magazzino a scaffali permette un’autonomia di funzionamento decisamente alta, il cambio di pinze e dispositivi avviene in modo automatico e il posto di attrezzaggio consente all’operatore di predisporre pallet e portapezzi in parallelo alla produzione. Ma non è tutto. “Il sistema robotizzato RS 1 è altamente versatile e può essere utilizzato con una sola macchina o, per la massima resa, concatenando tra loro due macchine. L’aggiunta di un secondo centro di lavorazione può essere effettuata anche in un secondo momento, così come è possibile integrare un terzo rack per pallet, un impianto di lavaggio, un centro di misura o un sistema di trasporto senza conducente (FTS)”, afferma Bologna.

Con una superficie di allestimento di appena 12 m2, il sistema RS 1 consente sempre un libero accesso alle zone di lavoro delle macchine, indipendentemente dal fatto che siano collegati uno o due centri di lavoro.

Il sistema robotizzato RS 1 può equipaggiare diversi centri di lavoro Hermle: C 12, C 22, C 250, C 32, C 400 o C 42. Non fa differenza se si concatenano tra loro due macchine uguali o diverse. Nelle configurazioni a una sola macchina, l’automazione è comandata attraverso l’HACS (Hermle Automation Control System) o attraverso il sistema di controllo produzione SOFLEX, mentre per comandare due macchine si utilizza sempre SOFLEX.

Le pinze e i dispositivi di serraggio a corsa lunga con comando CN consentono un cambio pezzi completamente automatico. In combinazione con il sistema di approvvigionamento individuale dei pezzi attraverso matrici universali a regolazione continua, il sistema robotizzato RS 1 accresce la produttività in modo automatico. Proprio qui risiede uno dei maggiori vantaggi: grazie all’ampio campo di regolazione di pinze e mezzi di serraggio, le pinze CN e i mezzi di serraggio a regolazione automatica si adattano ai pezzi grezzi in modo da rendere superfluo pressoché ogni intervento manuale.

La possibilità di scegliere fra tre diversi moduli per il magazzino a scaffali fa sì che l’approvvigionamento dei pezzi sia ottimale. Che si abbia a che fare con pallet di dimensioni fino a 398×398 mm o con matrici universali in cinque varianti per pezzi grezzi cubici o cilindrici, nei magazzini a scaffale c’è spazio per tutto, anche per i più svariati tipi di pinze e mezzi di serraggio. Un ulteriore punto a vantaggio della produttività: naturalmente le macchine possono funzionare anche in modo indipendente.

Sistema robotizzato RS 05-2: per la produzione automatizzata di pezzi fino a 5 kg

Altra soluzione di automazione presente in Open House era il sistema robotizzato RS 05-2, particolarmente indicato per tutti i settori che mirano a una produzione completamente automatizzata di pezzi fino a 5 kg. In particolare, la meccanica di precisione e il medicale beneficiano appieno di tutti i vantaggi del sistema RS 05-2, quali compattezza, elevata variabilità nel magazzino, così come nel dispositivo di serraggio e nell’inserto pinza. Un nuovo cambio delle dita sviluppato per la pinza consente una reale flessibilità produttiva e trova applicazione anche come pinza doppia per un cambio pezzi ancora più rapido.

Abbinando i dispositivi di serraggio a corsa lunga con comando CN al nuovo cambio automatico delle dita si ottiene un cambio pezzi del tutto automatico. In combinazione con il sistema di approvvigionamento individuale dei pezzi attraverso matrici universali a regolazione continua di Hermle, l’innovativo sistema robotizzato RS 05-2 accresce notevolmente la produttività.

La possibilità di scegliere fra tre diverse varianti magazzino assicura che l’approvvigionamento dei pezzi sia ottimale.

Il magazzino semplice con 2 matrici universali è già una valida soluzione per molti casi d’uso che è sinonimo di automazione flessibile e redditizia.

Il magazzino a cassetti è perfettamente integrato per una superficie davvero ridotta. Sono disponibili magazzini con 4, 5 o 6 cassetti singoli. Una varietà di matrici universali standard e facilmente regolabili si adattano rapidamente a qualsiasi forma di pezzo. Non è poi un problema eseguire cambi e lavorazioni dei pezzi sovradimensionati.

Il magazzino per massimo 67 piccoli pallet offre la maggiore capacità possibile e consente un attrezzaggio perfetto sul piano ergonomico e in parallelo al tempo macchina.

Il sistema robotizzato RS 05-2 può essere adottato su diversi centri di lavoro di Hermle: C 12, C 22, C 32, C 250 o C 400. Con una superficie di allestimento di appena 2 m2, il sistema robotizzato RS 05-2 consente sempre un libero accesso alle zone di lavoro delle macchine, indipendentemente dal fatto che il sistema sia adattato davanti (C 32, C 250 e C 400) o di lato (C 12 e C 22).

Sia il sistema di automazione RS 1 che RS 05-2 possono essere gestiti tramite HACS (Hermle Automation Control System), il collaudato software di comando di Hermle. Il comando intuitivo e la struttura chiara e semplice aiutano a evitare di commettere errori. Tutti i dati necessari, come panoramica del sistema, piani di lavoro, work-flow e la tabella utensili, sono disponibili a colpo d’occhio.

Tutti i nuovi pezzi preparati vengono inseriti automaticamente nel work-flow. La priorità di lavorazione può essere modificata in qualsiasi momento. E il tutto mediante drag & drop, grazie al sistema di visualizzazione ottimale.

HS flex heavy: il peso massimo dell’automazione

Il sistema di automazione HS flex heavy di Hermle si basa su molteplici componenti e viene fornito e adattato come unità completa. Solo i moduli del magazzino pallet vengono assemblati e regolati in sito.

La piattaforma in granito composito sulla quale si trovano i tre assi del sistema HS flex heavy offre all’operatore un accesso ergonomico. Le due porte ad anta, che hanno già dimostrato il proprio impiego nei sistemi robotizzati di Hermle, rivestono una doppia funzione. Durante un cambio pallet, esse bloccano l’accesso all’operatore; durante la lavorazione del pezzo, esse danno libero accesso al campo visivo e alla zona di lavoro, bloccando contemporaneamente l’accesso all’unità di automazione.

Gli assi di rotazione, gli assi sollevabili e quelli di traslazione lineare consentono un movimento preciso dei pezzi fino a 1.200 kg, pallet incluso, tra il posto di attrezzaggio, i moduli del magazzino e la zona di lavoro del centro di lavoro. Nel caso di un caricamento tramite gru direttamente sul centro di lavoro, è possibile portare nella zona di lavoro della macchina anche pezzi con peso e dimensioni maggiori. È possibile gestire una movimentazione precisa dei pallet con dimensioni fino a 800×630 mm. Per ridurre possibili errori dell’operatore, l’altezza massima del pezzo viene richiesta già presso il posto di attrezzaggio, in modo che non possano essere inseriti pezzi di dimensioni eccessive. La dimensione massima del pezzo da movimentare è 800x630x700 mm (larghezza x profondità x altezza).

Mediante un software di configurazione magazzino sviluppato da Hermle, che verifica sia le dimensioni che i pesi consentiti (poiché il sistema è compatibile con svariati modelli di macchina), l’allestimento del magazzino può essere impostato in modo facile e veloce.

HS flex heavy viene controllato e gestito mediante il sistema HACS.