All’avanguardia nella costruzione di stampi

RS Stampi è un’azienda lombarda attiva da oltre trent’anni nella progettazione e costruzione di stampi per pressofusione di leghe di alluminio, magnesio e zama. Per soddisfare le aspettative di un mercato dinamico ed esigente come quello legato all’automotive, per le operazioni di finitura l’azienda si affida alle frese e all’esperienza del costruttore italiano Max Tool.

Progettazione e costruzione di stampi per pressofusione di leghe leggere. È questa la carta d’identità di RS Stampi, azienda bresciana (la sede è a Nozza di Vestone) attiva sul mercato da oltre trent’anni. Fondata nel 1990 da Tiziano Roscia, RS Stampi si è costantemente evoluta restando sempre al passo con gli sviluppi delle tecnologie e con le necessità del mercato; questa continua crescita ha permesso all’azienda di acquisire nel tempo un solido know-how di competenze specifiche e di essere oggi un punto di riferimento nella costruzione di stampi per pressofusione. Come la maggior parte delle aziende italiane costruttrici di stampi, anche RS Stampi è stata fondata grazie all’intraprendenza del fondatore, che lavorava come dipendente in un’azienda del settore. “All’inizio dell’attività, mi occupavo prevalentemente della produzione di stampi per maniglie. A quell’epoca, infatti, in Val Sabbia erano presenti numerose fonderie per la fusione di ottone per la produzione di maniglie e accessori per la casa”, spiega Roscia. Negli anni 2000, con l’ingresso sui mercati mondiali dei paesi emergenti, in primis la Cina, il settore delle maniglie subì un forte calo e di conseguenza Roscia decise di ampliare ulteriormente gli ambiti produttivi di RS Stampi entrando anche nel campo della pressofusione e degli stampi termoplastici. “Con il passare degli anni, entrambi i settori subirono degli importanti sviluppi tecnologici, caratterizzati da necessità molto differenti”, afferma Roscia. “Decidemmo quindi di specializzarci esclusivamente verso il settore della pressofusione, ambito nel quale abbiamo ottenuto notevoli soddisfazioni”, afferma con orgoglio Roscia. Ormai sono molti anni che l’azienda bresciana costruisce stampi per pressofusione, soprattutto per il settore automotive, ma anche verso il settore del bianco, collaborando con marchi tedeschi di alta gamma.

Il giusto equilibrio tra inventiva ed esperienza

Investimenti nelle tecnologie, esperienza, capacità ma, soprattutto, un grande lavoro di squadra – vera essenza di RS Stampi – sono gli elementi fondamentali che hanno permesso all’azienda di sviluppare attrezzature in grado di soddisfare le esigenze nel settore della progettazione e realizzazione stampi per pressocolata in leghe di alluminio, magnesio e zama. “Vorrei esprimere il mio apprezzamento verso il nostro team di lavoro, composto da personale estremamente motivato e con una forte intraprendenza e passione verso la meccanica, aspetti non sempre facili da riscontrare nel personale. Addetti altamente qualificati e sempre attenti all’innovazione creano il giusto equilibrio tra inventiva ed esperienza”, sottolinea Roscia.

L’unione fa la forza

RS Stampi è una realtà industriale con una forte vocazione internazionale. “Lavoriamo in ogni parte del mondo con Paesi quali Germania, Spagna, Francia, Turchia, Azerbaijan, Messico”, afferma Roscia. Allo scopo di presentarsi sul mercato estero in maniera più strutturata, RS Stampi collabora con un’azienda piemontese mettendo a fattor comune esperienze e competenze. “Oggi, nel mercato internazionale, veloce e competitivo come non mai, la collaborazione tra imprese è fondamentale per creare attività capaci di affrontare le nuove sfide del panorama economico contemporaneo ed evolversi insieme ad esso”, spiega Roscia. “Attualmente siamo alla ricerca di altre due aziende – fra le quali anche costruttori di ferri trancia – per creare un gruppo di imprese ben organizzato in grado di affrontare i mercati internazionali con sicurezza, forte della collaborazione con le altre imprese”, continua il titolare di RS Stampi.

Continui investimenti in innovazione

Come sopra citato, l’alta qualità professionale offerta da RS Stampi è basata non solo su un’esperienza trentennale nel settore, ma su un continuo aggiornamento tecnologico, sulla ricerca di soluzioni innovative e su misura per le esigenze di ogni singolo committente. “Ogni anno cerchiamo di investire circa il 10-15% del nostro fatturato in nuove tecnologie e innovazione”, dichiara Roscia. Un punto di forza dell’azienda bresciana è la capacità di risolvere le problematiche e nel sapersi adattare con la massima flessibilità alle esigenze dei clienti in termini di qualità e servizio. “Anche di fronte a richieste particolarmente impegnative, siamo in grado di fornire soluzioni nel pieno rispetto dei tempi di consegna”, spiega Roscia. Analisi, studio in co-design, ingegnerizzazione del prodotto, simulazione, riempimento, progettazione dello stampo, costruzione di stampi di tranciatura abbinati agli stampi di pressocolata fanno di RS Stampi un partner ideale per tutte le aziende che necessitano di un supporto professionale e qualificato. Dotata di un moderno ufficio tecnico, la progettazione viene sviluppata utilizzando i più avanzati sistemi CAE/CAD/CAM.

Una realtà orientata al futuro

Un tema di stretta attualità riguarda Industria 4.0 e in particolare la digitalizzazione delle officine. RS Stampi è da diversi anni che persegue questo obiettivo.

“Un aspetto fondamentale è gestire e controllare tutte le commesse, tenendo costantemente sotto controllo i costi produttivi”, afferma Roscia.

L’azienda tiene sotto controllo anche l’utensileria. “La parte dedicata all’utensileria viene gestita da distributori automatici che permettono non solo il controllo dei costi, ma anche un risparmio dei tempi di gestione. Inoltre abbiamo la disponibilità immediata dell’utensile più adatto per una determinata lavorazione”, spiega Roscia.

Un reparto produttivo di prim’ordine

L’attività di RS Stampi si sviluppa su un’area di 4.000 m2. Grazie alla capacità di movimentazione del carroponte che arriva a 40 t, l’azienda è in grado di costruire stampi di grandi dimensioni. “Le macchine presenti in attrezzeria ci permettono di costruire stampi in grado di servire una pressa da 3.000-3.500 t. La nostra capacità produttiva arriva a circa due stampi di medie dimensioni al mese con il corredo di quattro-cinque stampi di piccole dimensioni”, afferma Roscia.

Visitando l’attrezzeria si notano numerosi centri di lavoro a controllo numerico, da 3 a 5 assi (sia di posizionamento che in continuo), un centro di lavoro a portale di grandi dimensioni, due fresatrici per la costruzione di portastampi, oltre a quattro impianti per le operazioni di sgrossatura e preparazione dei tavolini. Da segnalare anche una macchina per EDM a tuffo. “Al nostro interno seguiamo tutto il processo produttivo legato alla costruzione degli stampi, compresa la campionatura dello stampo; solo per gestire i picchi di lavoro affidiamo talvolta all’esterno alcune lavorazioni di contorno dello stampo”, sostiene Roscia.

L’azienda bresciana è organizzata per lavorare in modo non presidiato durante la notte e i fine settimana. “Siamo strutturati in modo che il nostro personale possa vedere anche da remoto lo stato delle lavorazioni”, spiega il titolare. RS Stampi ha in programma due importanti investimenti nel prossimo futuro: un impianto per la foratura profonda, e precisamente il modello MF 1350 EVO di I.M.S.A., e la realizzazione di una sala metrologica con macchina di misura e scansione laser per poter certificare le attrezzature.

Vista dell’ufficio tecnico.

RS Stampi è un’azienda in ottica Industria 4.0.

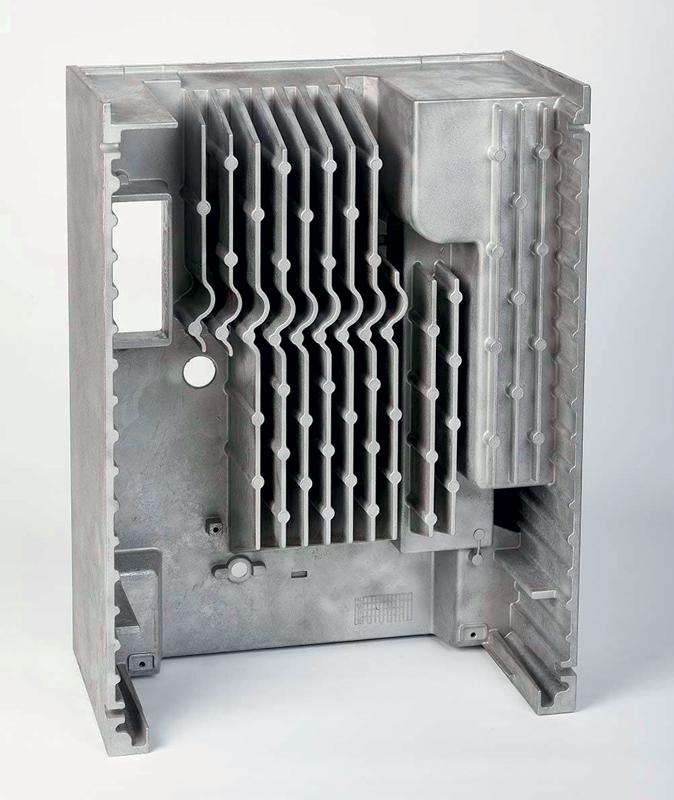

Scambiatore di calore per motore elettrico.

Utensili Made in Italy

Per realizzare gli stampi per pressocolata di parti motore sono necessarie lavorazioni per l’esecuzione di nervature. A livello produttivo questo tipo di operazione richiede competenza e attrezzature idonee. “Per la realizzazione delle nervature certi stampisti preferiscono utilizzare l’elettroerosione, tecnologia che però è lenta e può causare l’insorgenza più frequente di cricche rispetto alla fresatura. Gli stampi di medio-grandi dimensione richiedono particolare attenzione in finitura, dato l’elevato grado di precisione richiesto. Da qui la necessità di utensileria in grado di garantire gli standard qualitativi richiesti dai committenti”, sottolinea Roscia.

Ed è a questo punto che entra in gioco Max Tool, azienda italiana che da oltre vent’anni è specializzata nella produzione di utensili in metallo duro.

“Eravamo alla ricerca di un produttore di utensili che oltre a fornire un prodotto di qualità, fosse in grado di aiutarci in officina a creare un processo affidabile”, spiega il titolare. “Dopo aver esaminato diversi costruttori, abbiamo deciso di affidarci all’esperienza e alla qualità dei prodotti Max Tool. Ormai sono anni che utilizziamo i loro utensili e siamo più che soddisfatti della collaborazione che si è creata. Oltre a un vasto catalogo di utensili composto da oltre 6.800 articoli, Max Tool è sempre disponibile a creare delle forme e geometrie particolari in base alle nostre esigenze produttive”, afferma Roscia.

Testine in metallo duro integrale FUXA® ad alto avanzamento, con lubrificazione centrale, Z3-Z4.

Gli stampi prodotti da RS Stampi sono destinati alla produzione di particolari delle più importanti case automobilistiche presenti sul mercato europeo.

Per raggiungere un miglior processo in officina non basta però utilizzare un utensile di qualità, ma è necessario applicarlo correttamente alla specifica lavorazione.

“Grazie al rapporto diretto con i tecnici Max Tool spesso ci confrontiamo a bordo macchina per trovare la migliore soluzione per una specifica applicazione”, sottolinea il titolare. Lavorando cavità profonde con utensili lunghi di piccolo diametro c’è il rischio di sviluppare delle vibrazioni a scapito della finitura superficiale. “Grazie all’esperienza di Max Tool nello sviluppo di utensileria per il mondo dello stampo siamo riusciti a ridurre al minimo questa problematica”, conclude Roscia.

Allo scopo di poter essere più veloce nelle risposte, Max Tool ha realizzato presso la propria sede a Vobarno (BS) un Demo Center equipaggiato con un centro di lavoro per eseguire in casa i test che servono sia per la produzione, allo scopo di sperimentare nuove linee utensili, sia come interfaccia verso la clientela.