ITALMETAL: dallo studio del prodotto fino alla produzione

A Servigliano, in provincia di Fermo, opera dal 1990 ITALMETAL, azienda specializzata nella produzione di fibbie e accessori metallici per la pelletteria oltre che nella progettazione e sviluppo di prototipi e stampi in acciaio. Grazie all’assistenza e alla collaborazione di Utensileria Prealpina, ITALMETAL è riuscita a risolvere un problema produttivo utilizzando i prodotti a marchio Alberti.

di Adriano Moroni

L’azienda Alberti nasce alla fine degli anni settanta grazie al fondatore Umberto Alberti. In breve tempo la progettazione e la costruzione di teste angolari diventa il core business dell’azienda, che grazie alla vasta gamma offerta, alla qualità e all’affidabilità dei suoi prodotti si afferma nei settori industriali più importanti della produzione meccanica.

La passione e la cura dei particolari sono aspetti essenziali del modo di lavorare dell’azienda, che si traducono in un’accurata ricerca dei materiali e dei trattamenti nonché di un design sofisticato. Negli anni la produzione si è diversificata, concentrandosi anche nella progettazione e costruzione di portautensili motorizzati per le case di torni giapponesi più importanti e nella ricerca di soluzioni sempre più innovative come le teste con motore ad aria o elettrico.

Oltre ad essere un affermato produttore a livello internazionale, Alberti è ben affermata e radicata con capillarità nel territorio nazionale dove collabora con i maggiori rivenditori del settore.

Vista dei reparti produttivi Alberti

Grazie all’assistenza e alla collaborazione di Utensileria Prealpina, la società ITALMETAL, con sede a Servigliano, in provincia di Fermo, viene a conoscenza dei prodotti Alberti per risolvere un problema produttivo.

ITALMETAL nasce nel 1990 grazie ai fratelli Luigino e Sante Cippitelli, che dopo varie esperienze personali maturate nel campo della produzione di minuterie metalliche, decidono di dare vita ad un progetto comune. Da subito l’azienda si specializza nella produzione di fibbie e accessori metallici per la pelletteria, e in particolare per l’industria della cintura e della calzatura, affermandosi in breve tempo ai vertici del settore.

A partire dall’inizio degli anni duemila, parallelamente alla produzione di accessori per pelletteria, ITALMETAL dà vita a un reparto tecnico di progettazione CAD/CAM e sviluppo per prototipi e stampi in acciaio, che grazie all’utilizzo di macchinari tecnologicamente avanzati e personale specializzato pone l’azienda marchigiana in una posizione di riguardo anche nella produzione di particolari tecnici per i più svariati settori, dall’industria del mobile a quella dell’automazione.

Attualmente ITALMETAL, che opera su una superficie coperta di 5.000 m2, è in grado di fornire alla propria clientela un servizio completo che va dallo studio del prodotto sino alla produzione dello stesso, passando per tutte le fasi del processo lavorativo, svolte quasi esclusivamente all’interno dei propri reparti produttivi.

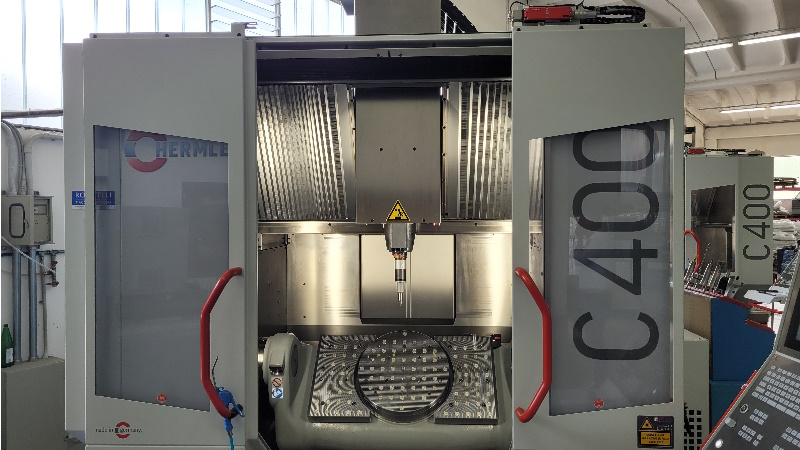

Il parco macchine attuale comprende cinque centri di lavoro, di cui due appena installati, due elettroerosioni a tuffo e una a filo.

Oltre alla produzione di accessori per pelletteria e particolari tecnici, ITALMETAL è in grado di offrire una vasta gamma di servizi per aziende operanti nell’ambito della progettazione, produzione e commercializzazione delle più diverse tipologie di prodotti.

ITALMETAL: progettazione e realizzazione modelli

Il processo di lavorazione inizia con il disegno e la progettazione dei modelli in base alle esigenze specifiche della committenza. La progettazione viene effettuata totalmente con software di modellazione CAD/CAM, in modo da poterne esaminare la struttura tridimensionale e poter intervenire qualora si evidenziassero problematiche che potrebbero ripercuotersi nelle successive fasi produttive. Una volta ultimato, il prototipo è pronto per essere inviato alle fasi produttive seguenti.

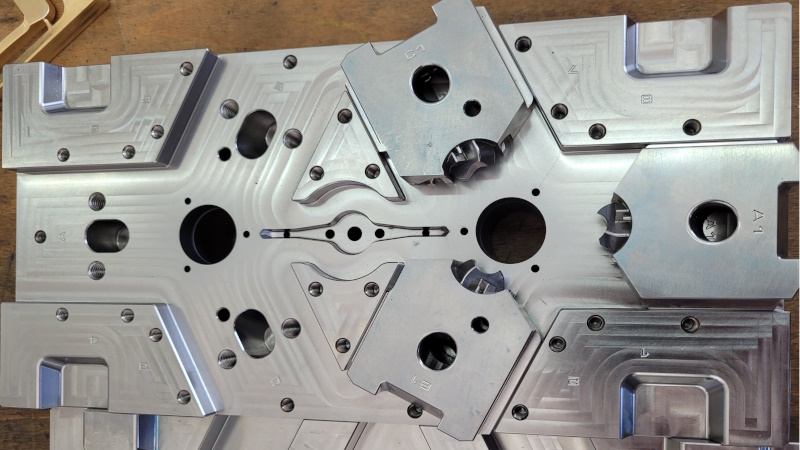

ITALMETAL progetta e realizza stampi per leghe e materie plastiche

Il reparto tecnico di ITALMETAL, oltre alla progettazione e realizzazione di modelli, è specializzato nella produzione di stampi in acciaio per la fusione di leghe e materie plastiche. Gli stampi vengono realizzati grazie all’utilizzo di macchinari CNC di ultima generazione, e con procedimenti sempre più innovativi e al passo con le esigenze produttive in continua evoluzione.

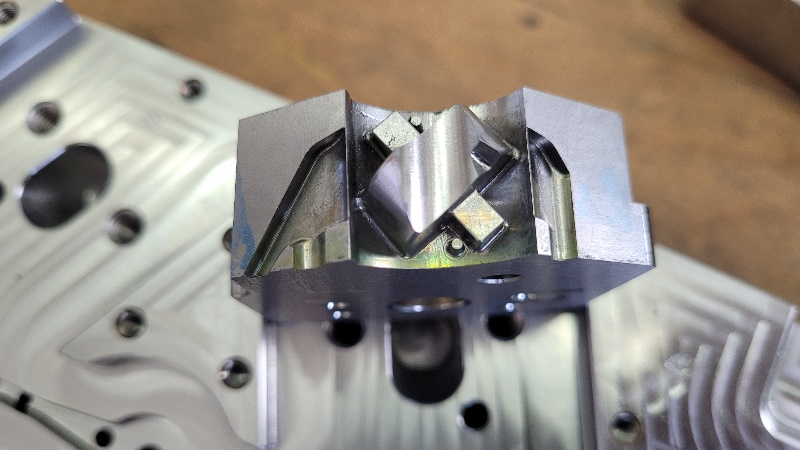

Stampo di pressofusione per motoriduttore lavorato con una testina pneumatica Alberti

La costante ricerca nel migliorare i propri processi produttivi, avvicina quindi ITALMETAL alla Alberti, eccellenza italiana nella produzione di teste angolari.

Viene sottoposto all’ufficio di ricerca e sviluppo Alberti un disegno per la realizzazione di un particolare complesso, uno stampo di pressofusione per motoriduttore, precedentemente lavorato con un lungo ciclo di elettroerosione a tuffo.

L’incompatibilità dei tempi ciclo in elettroerosione, porta ITALMETAL all’acquisto di una turbina ad acqua che però non migliora i tempi e, soprattutto, non rispetta gli standard qualitativi necessari.

“Lo stampo realizzato da pressofusione Zama in Orvar 2 (un acciaio per utensili legato al cromo, molibdeno e vanadio), temprato 52 HRC, risulta difficile da lavorare”, spiega Massimo Iacopini, Responsabile dell’Officina ITALMETAL da 22 anni. “Inoltre, le dimensioni degli utensili impiegati – con diametro inferiore a 1 mm – necessitano di lavorare ad alte velocità (circa 55.000 giri/min), che nemmeno i due nuovi centri di lavoro Hermle C 400 a 5 assi sono in grado di raggiungere”.

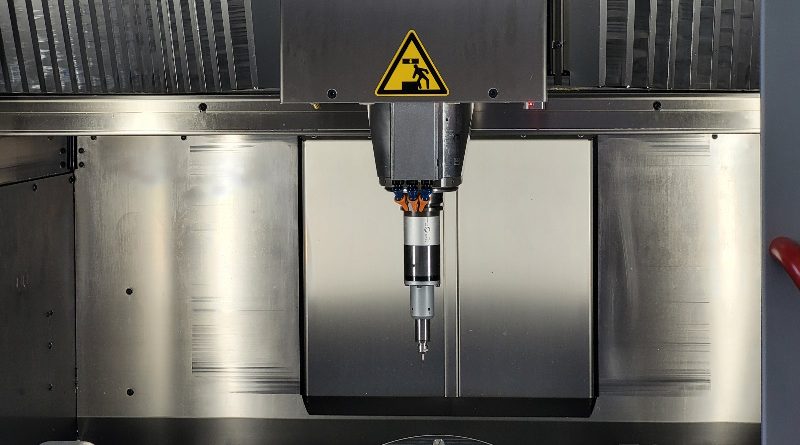

La Alberti Umberto ha proposto a ITALMETAL una testina pneumatica, unica nel suo genere, che sfrutta un motore a palette interno che eroga 60.000 giri/min, alimentato da una pressione di aria costante di 6 bar. La testina è perfettamente compatibile con la gestione del magazzino utensili e viene definita dal Responsabile dell’Officina come “eccellente”.

Lavorare per lunghi periodi, 24/24 ore, senza alcuna dilatazione termica

La sfida per Alberti comincia già nel 2008, quando, grazie all’incontro con la tecnologia giapponese di Nakanishi, marchio ai vertici nei motori ad aria, scopre una soluzione innovativa, adatta a macchine sia di vecchia che nuova generazione, per centri di lavoro con cambio utensili automatici e indicata a settori dove sono impiegati utensili di piccolo diametro (aerospaziale, micro-meccanica, ottica, medicale, dentale, stampisti, nano tecnologie, ecc.).

Turboflex, così è stato chiamato il prodotto, ha un motore pneumatico a palette alloggiato al suo interno che permette di raggiungere velocità di 18.000-30.000, o 58.000 giri/min, in completa assenza di vibrazioni e con un runout in pinza di 0,002 mm, permettendo così di lavorare per lunghi periodi, 24/24 ore, senza alcuna dilatazione termica. Dopo aver effettuato il cambio utensile, il mandrino macchina rimane fermo, mentre il motore pneumatico dell’attrezzatura si mette in funzione automaticamente, consentendo all’aria filtrata e lubrificata che alimenta il motore pneumatico di scaricarsi attraverso il manipolo su cui è montato l’utensile, garantendo, oltre ad una perfetta lubrificazione, un raffreddamento costante. Questa tecnologia, molto affidabile ed economica, permette non solo di avere un notevole risparmio energetico, ma salvaguarda tutto il mandrino macchina, perché quest’ultimo rimane fermo, e la potenza richiesta per azionare il motore pneumatico a palette è solo 1 kW.

L’utilizzo della testina pneumatica Alberti garantisce l’assenza di dilatazioni termiche anche in uso prolungato, plus che consente di lavorare anche in lunghi cicli di lavoro in maniera standardizzata.

“Questo tipo di attrezzattura, innovativa e di alta qualità, sarà sicuramente un must su ogni centro di lavoro nel prossimo futuro”, conclude Iacopini.

Stampo di pressofusione per motoriduttore