Nessun limite alla complessità grazie a TopSolid

Da oltre cinquant’anni, la Miglio Emilio opera nel settore della minuteria metallica stampata e tranciata. L’esperienza maturata fino ad oggi, i continui miglioramenti tecnologici e l’utilizzo di strumenti di ultima generazione consentono all’azienda lombarda di produrre stampi tecnicamente complessi. Grazie all’impiego del sistema CAD/CAM TopSolid è stata in grado di migliorare la produttività in officina.

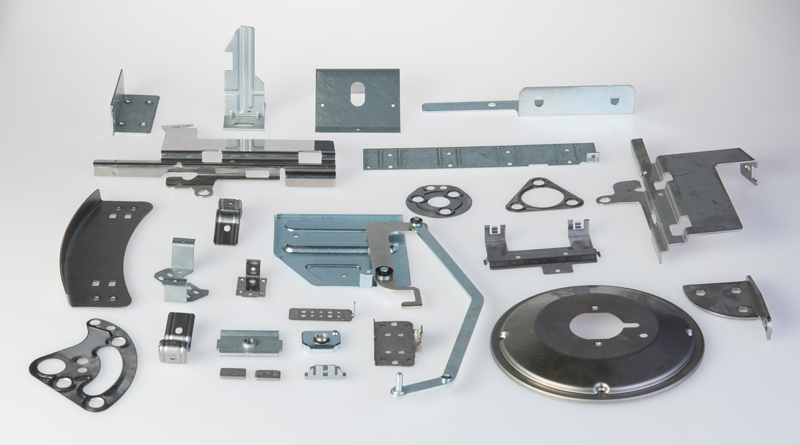

In provincia di Como, ed esattamente a Gera Lario, all’estremità settentrionale del lago di Como, opera dal 1971 la società Miglio Emilio Srl. Specializzata nel settore della minuteria metallica stampata e tranciata, produce gli accessori assemblati per i più svariati campi della meccanica oltre a clip per usi alimentari, realizzando sia i pezzi che i relativi stampi progettati ad hoc sulle esigenze della clientela. L’azienda produce, in particolare, tranciati di ogni tipo e materiale, cerniere di bilanciamento per coperchi cucine free standing, parti estetiche, connessioni elettriche, giunti snodo cardanici e componenti per il settore nautico. “Il nostro obiettivo – spiega Gianluca Baruta, Presidente della società – è fornire un servizio completo alla clientela, senza intermediari, che assicuri la massima precisione in tempi rapidi e ad un prezzo adeguato: dall’idea o progetto/co-progetto alla realizzazione degli stampi-attrezzature di produzione sino alla consegna del prodotto finito. La produzione si rivolge ad accessori progettati con e per il cliente, a volte anche brevettati e adottati anche da altri produttori”.

La Miglio garantisce un servizio preciso e “su misura” in base alle specifiche esigenze

La Miglio è un’azienda focalizzata sul cliente, sulle persone e sull’ambiente. “L’approccio al cliente è basato sulla relazione e lo scambio continuo di informazioni che permettono alla nostra società di offrire un servizio preciso e “su misura” in base alle specifiche esigenze; questo permette di instaurare rapporti solidi e di fiducia con il cliente che fanno della Miglio non un semplice fornitore, ma un partner strategico”, afferma Baruta. Tra i clienti della società lombarda, certificata ISO 9001 dal 2007, troviamo aziende di primaria importanza a livello nazionale e internazionale, operanti in vari settori. In particolare, nel comparto degli elettrodomestici la Miglio vanta collaborazioni di lunga durata, che in alcuni casi superano anche i quarant’anni. “La nostra forza – sottolinea il Presidente della Miglio – oltre all’elevata esperienza e la dotazione strumentale, è data da tutte le persone che collaborano in azienda e su cui la proprietà investe continuamente per organizzare un ambiente di lavoro appagante e coinvolgente. Il turn over in azienda è bassissimo, se non quasi nullo, a dimostrazione di un ambiente di lavoro efficace ed efficiente. Un altro dei nostri principi fondanti è l’attenzione all’ambiente, in tutte le fasi di lavoro: dalla ricerca delle soluzioni più innovative per i macchinari dedicati alla produzione a quella legata alla gestione aziendale e dello stabilimento”. La fabbrica a Gera Lario, dotata di moderne infrastrutture, occupa un’area di 2.800 m2, dove all’interno operano una trentina di dipendenti.

Gli stampi prodotti da Miglio sono caratterizzati da estrema complessità

La società comasca è una realtà manifatturiera particolarmente attenta alle evoluzioni tecnologiche del settore. “Innovazione di prodotto ed evoluzione di processo fanno parte del DNA della società. L’opportunità derivante dagli incentivi legati a Industria 4.0 ha compresso le tempistiche di un percorso che già ci eravamo prefissati”, sostiene Baruta. “Abbiamo sempre avuto coscienza dell’importanza di misurare, consultare, integrare, incrociare, comparare e rendere fruibili tutti i dati aziendali allo scopo di raggiungere una maggiore produttività”. La Miglio costruisce prevalentemente stampi di medio-piccole dimensioni (lunghezza massima 1.400 mm), spesso caratterizzati da estrema complessità. “Facendo da capo commessa per articoli complessi, la difficoltà maggiore consta nella realizzazione di un progetto “chiavi in mano” ingegneristicamente robusto”, afferma Baruta. La fase di progettazione è seguita internamente da personale altamente qualificato dotato di applicativi 3D di ultima generazione in grado di interfacciarsi con gli uffici tecnici dei committenti. “La realizzazione degli stampi all’interno dell’azienda, insieme alle adeguate e innovative attrezzature e macchine di montaggio, ci consente di consegnare al cliente il prodotto finito, di cui può seguire ogni singola fase della lavorazione”, sottolinea Baruta. “Tra i nostri elementi distintivi abbiamo sicuramente la gestione dell’intero processo per tutto il ciclo di vita del prodotto, dall’engineering alla spedizione; ricorriamo ai terzisti solo per quanto riguarda i trattamenti termici e superficiali, il resto è fatto “in house”. L’esternalizzazione è dunque limitata alle sole lavorazioni molto particolari, come lavaggi e finiture post tranciatura; nel caso di richieste particolari del cliente sono esternalizzate laddove anche dal punto di vista dell’impatto ambientale non ci sentiamo di garantire standard di sicurezza idonei per ambiente e collaboratori”, dichiara Baruta.

La divisione tecnica della Miglio Emilio

Il parco macchine che equipaggia la Miglio Emilio comprende oltre a diverse presse meccaniche e una servopressa, due erosioni a filo, una erosione a tuffo, due centri di lavoro a 3 assi, rettificatrici tangenziali e per tondi, oltre alle classiche macchine da officina; presenta anche due unità di assemblaggio, progettate e affinate internamente in azienda, specificamente dedicate alla realizzazione di particolari gruppi assemblati. “Più che di attrezzeria in senso stretto, parlerei di divisione tecnica, che va dall’engineering fino alla produzione finale, passando attraverso anche alla definizione di un packaging dedicato sulla base della richiesta del cliente”, sottolinea Baruta. “Dato per scontato che le macchine devono essere moderne ed efficienti, ben mantenute ed aggiornate, più che il distinguerci per il parco macchine abbiamo deciso di focalizzarci sul capitale umano, inserendo nella nostra organizzazione personale motivato, cercando di formarlo in accordo con la nostra visione aziendale, nel rispetto delle inclinazioni e vocazioni di ognuno”.

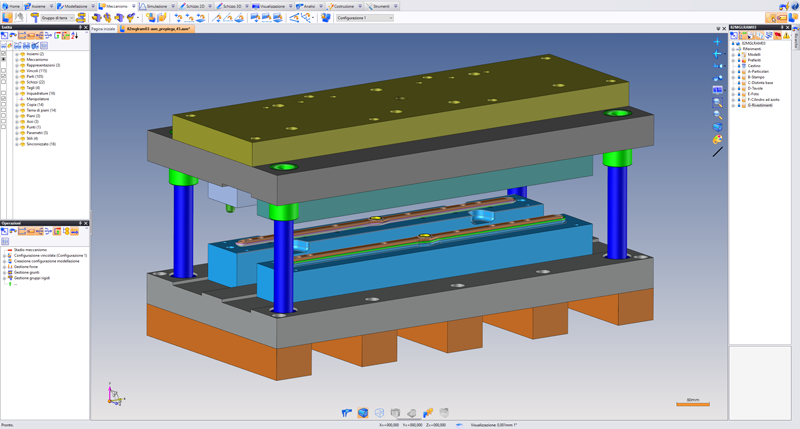

TopSolid assicura un elevato livello di personalizzazione del software

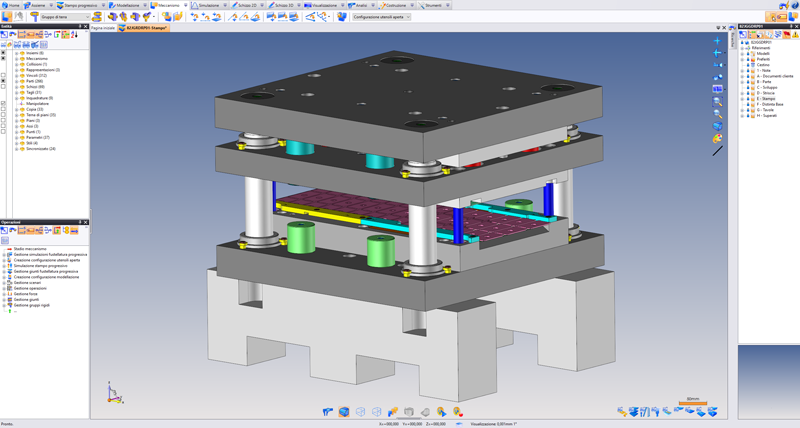

Allo scopo di supportare al meglio l’attività produttiva, la Miglio utilizza dallo scorso anno il sistema CAD/CAM TopSolid. “Per rispondere alle esigenze della clientela, rispettando i nostri valori aziendali di un miglioramento continuo, tra i quali vi è la diminuzione del time to market, abbiamo optato per TopSolid, un software parametrico che ci garantisce di avere prodotti “in tempo, al prezzo adeguato, con le caratteristiche adeguate”. Non ultimo, l’elevato livello di personalizzazione del software con creazione di processi aziendali finalizzati alla progettazione di uno stampo in tempi ridotti”, afferma Stefano Cicolari, del Dipartimento R&D della Miglio. “Grazie alla personalizzazione del software e alla definizione di processi aziendali mirati è stato possibile creare dei modelli di portastampi master che ci hanno permesso di ridurre le tempistiche di progettazione del 30%, concedendoci la possibilità di concentrarci esclusivamente sul “cuore” dello stampo: studio e definizione del layout e delle aree di trancia/piega e formatura”. TopSolid rappresenta una soluzione integrata CAD/CAM/PDM capace di soddisfare tutte le esigenze di progettazione prodotto, analisi e realizzazione. “In questo primo anno di utilizzo del software abbiamo riscontrato diversi benefici a livello produttivo”, sottolinea Cicolari. “Innanzitutto la gestione della commessa come progetto. È possibile infatti raccogliere in un unico ambiente tutta la documentazione relativa a un progetto a prescindere dall’estensione dei file, facilitando così la rintracciabilità delle informazioni anche a distanza di tempo. Da sottolineare, inoltre, la velocità di definizione dello sviluppo piano di pezzi complessi grazie al modulo FTI e relativa definizione del layout della striscia. La varietà di comandi disponibili facilita la modifica della coda durante la fase di progettazione, ottimizzandola in funzione della percentuale di sfrido. Ulteriore punto di forza di TopSolid è l’estrema facilità di costruzione di un modello 3D partendo dal disegno 2D grazie ad apposite funzioni; accade ancora spesso che il cliente non disponga di un modello 3D. Tutte queste caratteristiche assicurano una riduzione dei tempi di risposta al cliente in fase di preventivazione, flessibilità di modifica del layout della striscia nonché riduzione dei tempi di progettazione”.

TopSolid: interfaccia utente moderna e conviviale

TopSolid si distingue per la ricchezza e la qualità degli strumenti, messi a disposizione del progettista per anticipare le problematiche tipiche della costruzione stampi. La filosofia di TopSolid offre all’utente la possibilità di avere un’anteprima del percorso prima ancora di aver lanciato il calcolo e di sfruttare appieno le nuove macchine CNC con nuovi percorsi in grado di gestire anche l’usura e l’efficacia degli utensili. Dalla macchina CNC semplice a quella più complessa, TopSolid si distingue per la sua semplicità e logica di utilizzo, la sua flessibilità nel trascinare un ciclo da una faccia all’altra del modello, ottenendo un nuovo percorso utensile coerente e interattivo con la progressiva asportazione del materiale e del grezzo. TopSolid’Cam dispone di un’interfaccia utente moderna e conviviale. Menu contestuali, modifiche dinamiche dei parametri, funzioni Windows (copia/incolla e così via), anteprima dei percorsi di lavorazione prima del lancio dei calcoli e simulazione avanzata sono tutte funzioni facilmente utilizzabili anche da utenti non esperti. Il software, grazie ad una particolare tecnologia di modellazione, è in grado di modificare un modello dell’ufficio tecnico per adeguarlo alle esigenze dell’ufficio tempi e metodi, permettendo l’applicazione di tolleranze direttamente sul modello 3D, senza passare attraverso i cartacei bidimensionali. Nella scelta di un sistema CAD/CAM, l’assistenza tecnica riveste al giorno d’oggi un ruolo decisivo. E anche in questo caso il giudizio dell’azienda lombarda è positivo. “Il supporto post-vendita di TOPSOLID ITALIA è sicuramente di alto livello, sia nei tempi di risposta che nella competenza dei tecnici. Ad esempio, nei primi mesi di utilizzo del software, quando eravamo ancora alle prime armi, si sono dimostrati sempre molto disponibili a chiarire i nostri dubbi nel più breve tempo possibile”, conclude Cicolari.