Da oltre 45 anni M.C.S. Facchetti è specializzata nella gestione della complessità

La società bresciana M.C.S. Facchetti è specializzata nel campo della progettazione e costruzione di stampi per pressofusione e iniezione di materiale termoplastico. Per lavorazioni a 5 assi si è affidata alle soluzioni della software house tedesca OPEN MIND Technologies.

M.C.S. Facchetti è una realtà imprenditoriale familiare che si occupa di progettazione tecnica e costruzione di stampi per la pressofusione di leghe di alluminio e magnesio, per thixomoulding e iniezione di materiale termoplastico. L’azienda nasce nel 1977 a Mura, in provincia di Brescia, per volontà dei coniugi Pietro e Brigida Facchetti, come officina meccanica per la costruzione di stampi. Nei tratti salienti della storia aziendale è ricorrente la volontà di beneficiare di quanto le innovazioni tecnologiche consentono. “Solo per citare alcuni esempi – afferma Paolo Facchetti – nel 1981 abbiamo inserito in azienda il primo impianto di trattamento termico, che oggi come allora rappresenta una caratteristica distintiva nel panorama dei costruttori di stampi; nel 1984 abbiamo installato il primo centro di lavoro a controllo numerico; nel 1987 i primi sistemi CAD/CAM; nel 1995 i primi software di simulazione di riempimento e così via”.

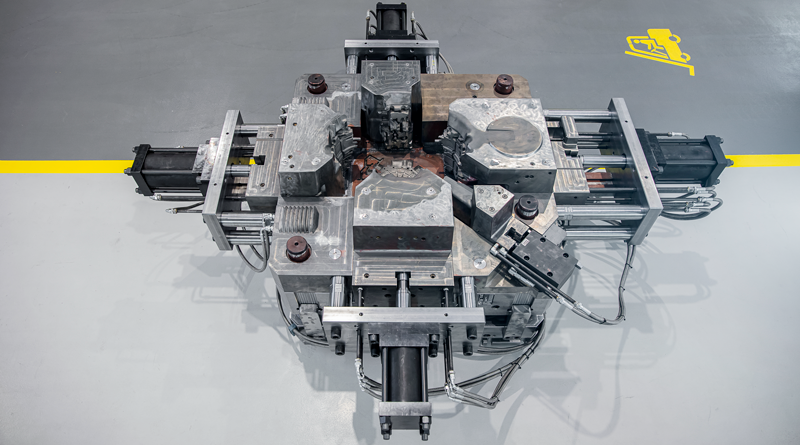

Nel 1998 M.C.S. Facchetti ottiene la prima certificazione del sistema di gestione qualità ISO 9001, che verrà successivamente integrata con il sistema di gestione ambientale ISO 14001, contribuendo così alla creazione di un forte impulso al miglioramento continuo, non limitato al prodotto e alla sua realizzazione, bensì esteso all’organizzazione in generale. Nel 2000 l’azienda si trasferisce in una nuova sede di 15.000 m2, di cui 3.500 m2 coperti, che verrà successivamente ampliata nel 2020 per ospitare un nuovo reparto di assemblaggio e trattamento termico.

Lo sviluppo aziendale è proseguito fino ad oggi, da un lato potenziando le tecnologie produttive in termini di dimensioni e prestazioni, dall’altro arricchendo di risorse e competenze l’ufficio tecnico, che oggi rappresenta il cuore dell’azienda. “Oggi M.C.S. Facchetti è molto più della meccanica costruzione stampi, all’origine del nostro acronimo; è un’azienda specializzata nella progettazione e costruzione di stampi per la pressocolata di leghe e l’iniezione di materie plastiche, con un focus particolare sulle attività di engineering e progettazione a supporto della clientela. Per questo motivo, in occasione dei quarant’anni di attività, abbiamo aggiornato il nostro motto in Premium Italian Mouldmaker”, afferma Facchetti. Oggi l’azienda bresciana si avvale di 36 collaboratori specializzati e vanta un’esperienza nel settore testimoniata dagli oltre 2.650 stampi prodotti. “Il nostro mercato geografico di riferimento è quello nazionale, mediante il recente inserimento di una risorsa dedicata allo sviluppo commerciale; confidiamo di portare nel medio periodo a una quota rilevante anche le vendite internazionali”, dichiara Facchetti.

Oltre alla progettazione e costruzione stampi, M.C.S. Facchetti svolge anche attività di engineering

M.C.S. Facchetti ha maturato esperienza in numerosi settori industriali, tra i quali automotive, truck e veicoli industriali; packaging; idrosanitario; elettrotecnica e telecomunicazioni; applicazioni industriali. “Progettiamo e realizziamo stampi di grandi dimensioni ed elevate complessità tecniche che trovano applicazione nella pressofusione di leghe di alluminio (a camera calda e fredda) e di magnesio (a camera calda e fredda, thixomoulding da granulato di magnesio)”, sottolinea Facchetti. “Per quanto riguarda invece gli stampi per iniezione di materie plastiche, la nostra esperienza è maturata nell’iniezione termoplastica mono e multimateriale (Twinject – 2K – 3K), iniezione costampati (Insert Moulding), iniezione assistita da gas (GIM) nonché iniezione MuCell con espansione microcellulare”.

Oltre alla progettazione e costruzione stampi, l’azienda bresciana svolge anche attività di engineering quali analisi di fattibilità, industrializzazione pezzo e co-design nonché virtualizzazione completa di processo. “Si tratta di attività utili a supportare il cliente nell’acquisizione e gestione di progetti sfidanti, oltre a individuare e risolvere in anticipo criticità prima che si manifestino nella fase produttiva”, sostiene Facchetti.

M.C.S. Facchetti è attiva nella trasformazione digitale

Il comparto automotive rappresenta, seppur con un’incidenza minore rispetto al passato, il principale campo d’applicazione degli stampi prodotti da M.C.S. Facchetti. “In questo settore, assicurare le migliori performance produttive e di affidabilità del prodotto sono condizioni indispensabili, unitamente a un’elevata competitività economica”, spiega Facchetti. “In un simile contesto non potremmo immaginare di operare senza impianti produttivi all’avanguardia, che garantiscano prestazioni e velocità, oltre a restituire al nostro sistema informativo preziose informazioni sullo stato di avanzamento dei progetti in corso e altri dati che alimentano la nostra contabilità industriale. Ora la sfida da cogliere, posta dalla Digital Transformation, è utilizzare appieno la notevole mole di dati di cui oggi disponiamo, rendendoli una fonte di vantaggio competitivo”.

L’officina M.C.S. Facchetti è equipaggiata con numerose macchine utensili e attrezzature

Grazie a un parco macchine costantemente aggiornato e altamente automatizzato, l’azienda bresciana è in grado di svolgere internamente tutte le lavorazioni funzionali alla realizzazione degli stampi. “Produciamo tra i 40-50 stampi annui, con dimensioni massime di 4.000×3.000×2.500 mm e un peso complessivo fino a 100.000 kg, destinati a presse con forza di chiusura fino a 6.200 t”, sottolinea Facchetti. L’officina è equipaggiata con numerose macchine utensili e attrezzature: dieci centri di fresatura a 5 assi, cinque centri di alesatura e fresatura multiassi, due centri di foratura profonda e fresatura, due centri di rettifica, due impianti per elettroerosione, tre centri di tornitura multitasking, tre macchine di saldatura (laser, TIG, MAG), due presse prova stampi, tre impianti di trattamento termico, nove impianti di sollevamento (con portata fino a 60.000 kg) e un carrello automatico AGV (con portata fino a 30.000 kg).

“Nostro fiore all’occhiello è il reparto di trattamento interno, grazie al quale eseguiamo trattamenti di tempra sottovuoto, nitrurazione, distensione e altri trattamenti termochimici. Questa scelta, oltre a permettere la gestione del trattamento termico più adeguato rispetto alle esigenze specifiche dello stampo, garantisce l’abbattimento dei tempi di realizzazione, variabile oggi oggetto di sempre maggior attenzione”, afferma Facchetti.

hyperMILL® di OPEN MIND Technologies è indicato per la lavorazione a 5 assi

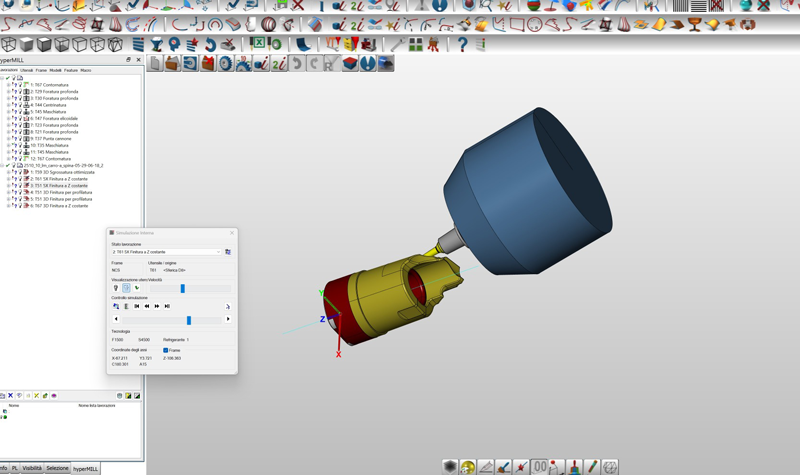

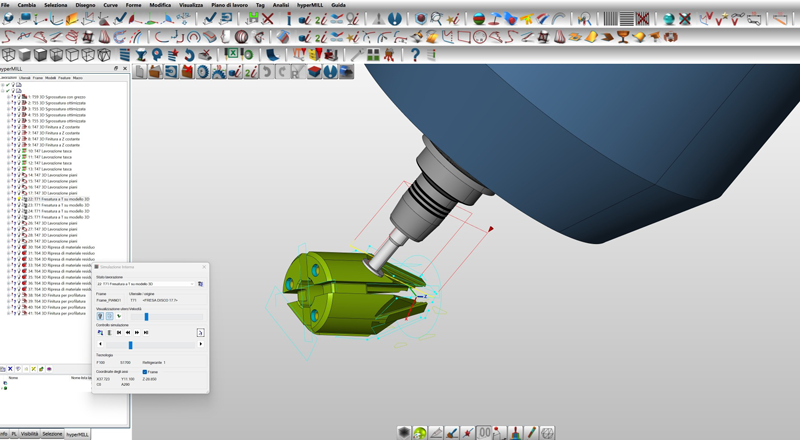

Nel 2012, in seguito all’introduzione nel reparto produttivo di un centro di tornitura e fresatura multitasking, M.C.S. Facchetti decise di dotarsi anche di un sistema CAD/CAM in grado di gestire questo tipo di lavorazione. “Dopo aver valutato diversi software CAM, alla fine decidemmo di acquistare hyperMILL® di OPEN MIND Technologies, un sistema non solo indicato per la costruzione di stampi, ma con una notevole esperienza nella gestione della tornitura multitasking e delle lavorazioni a 5 assi”, spiega Facchetti. “hyperMILL è un software che permette di sfruttare al massimo le potenzialità delle macchine a 5 assi in continuo. Grazie a efficaci strategie di lavorazione, il software risolve numerose problematiche di lavorazione. Da quando utilizziamo hyperMILL abbiamo esteso l’ambito della programmazione CAM a tipologie di lavorazione prima escluse”.

Disponibile la nuova release di hyperMILL

Il sistema hyperMILL è un moderno ambiente di programmazione che offre soluzioni per lavorazioni 2D, 3D, HSC nonché per la lavorazione simultanea a 5 assi. La nuova release di hyperMILL 2023 rende la suite CAD/CAM di OPEN MIND Technologies ancora più efficiente e porta con sé funzioni innovative. Non solo il software si carica più velocemente, ma anche il calcolo dei percorsi utensile è stato reso più rapido. La funzione “Modello di trasformazione generale” promette inoltre di far risparmiare tempo nella lavorazione di geometrie ricorrenti. Con la strategia “Finitura Halfpipe a 5 assi”, è possibile programmare in modo molto pratico percorsi utensile continui per scanalature, canali di stampi e halfpipe con qualsiasi sezione lungo una curva guida. Questo è un importante vantaggio per gli utenti, perché in passato questa lavorazione doveva essere suddivisa in più fasi. Questa strategia apre un’ampia gamma di applicazioni, ad esempio in stampi e matrici in cui l’asse dell’utensile è orientato nella direzione di sformatura.

hyperMILL permette la trasformazione automatica di qualsiasi feature

Finora, le feature standard come tasche e fori potevano essere selezionate automaticamente. Ora OPEN MIND consente, con la funzione “Modello di trasformazione generale”, di selezionare qualsiasi geometria di riferimento e di cercare lo stesso riferimento in tutti gli altri modelli, indipendentemente dal loro orientamento nello spazio. In questo modo si crea un modello di trasformazione generale che include un frame per ogni feature di riferimento. Le forme ricorrenti possono quindi essere facilmente programmate con un solo “clic” del mouse. La funzione è adatta anche per gli staffaggi multipli.

Barenatura in tiro con hyperMILL

La nuova strategia di lavorazione di hyperMILL 2023, barenatura in tiro, consente di ottenere il massimo del comfort e della sicurezza grazie alla tecnologia VIRTUAL Machining. Il sistema di controllo degli utensili per la sbavatura e la fresatura di una barenatura sul lato posteriore inaccessibile di un foro, può ora essere programmato molto facilmente. I danni durante l’entrata e l’uscita degli utensili sono evitati in modo sicuro, poiché il controllo delle collisioni viene eseguito sulla base di un modello 3D dell’utensile nella macchina virtuale. L’esempio della barenatura in tiro e del suo controllo collisioni basato su un gemello digitale mostra come hyperMILL VIRTUAL Machining stia già svolgendo un ruolo nelle funzioni standard. La tecnologia di simulazione basata su dati NC e macchina reali sta diventando sempre più importante. OPEN MIND porta avanti la comunicazione necessaria tra il sistema CAM e il CNC della macchina.

Il sistema hyperMILL snellisce anche i processi

hyperMILL 2023 non sfrutta solo i progressi della potenza di calcolo e della tecnologia software per aumentare le prestazioni, ma snellisce anche i processi. Ad esempio, hyperMILL SIMULATION Center si carica più velocemente perché non include dati non necessari per il calcolo corrente. La gestione ottimizzata dei dati si rivela un miglioramento anche in un altro ambito. Il software consente ora di importare singoli componenti dagli assiemi. Quando si importano assiemi da dati nativi di altri sistemi di progettazione, gli utenti possono ora usare i filtri per selezionare i singoli componenti. In questo modo si riducono i tempi di caricamento degli assiemi di grandi dimensioni e non è più indispensabile la successiva eliminazione dei singoli pezzi non necessari.

Un’altra novità di hyperCAD-S, il modulo CAD della suite di software sviluppata per le esigenze dei programmatori CAM, è la revisione della funzione “Forature”. Qualsiasi foro può essere compilato e parametrizzato da una libreria di fori, lamature ed estremità, tramite una finestra di dialogo con l’anteprima. Per migliorare la visibilità, se necessario, è possibile visualizzare anche le filettature. Oltre alla tecnologia software di hyperMILL, un altro aspetto importante per il team di M.C.S. Facchetti è il supporto post-vendita. “Introdurre un nuovo software comporta sempre incontrare delle difficoltà, dopo il periodo iniziale dove nulla è semplice oggi abbiamo raggiunto il giusto equilibrio. Possiamo ritenerci soddisfatti della qualità del servizio continuativo e professionale”, conclude Facchetti.