OMAR: una realtà al passo coi tempi

In provincia di Brescia, e precisamente a Pisogne, sulla sponda nord-orientale del lago d’Iseo, opera OMAR, specializzata nella progettazione e costruzione di stampi per forgiatura ottone e alluminio nonché stampaggio gomma e plastica. L’azienda investe molte energie nell’innovazione e nel continuo miglioramento del processo produttivo. Per le lavorazioni a 5 assi, ma non solo, si affida alle soluzioni del costruttore tedesco Hermle.

Un servizio completo alla clientela: dalla progettazione e ingegnerizzazione del prodotto, fino alla certificazione dello stampo. È quanto offre la società OMAR, attiva nel campo della progettazione e costruzione di stampi per forgiatura ottone e alluminio nonché stampaggio gomma e plastica. “L’azienda è stata fondata nel 1976 sulla grande capacità professionale di mio padre, Innocenzo Riva, maturata in anni di esperienza, prima nel settore dello stampaggio a caldo dell’ottone e poi nella pressofusione di alluminio, mettendone a frutto l’esperienza e dedicandosi alla costruzione di stampi”, spiega Stefano Riva, che insieme alla sorella Alma continuano l’attività di famiglia.

OMAR investe costantemente

La storia dell’azienda si è evoluta di pari passo col progresso tecnologico. “OMAR è un’officina meccanica di precisione altamente qualificata grazie ai continui investimenti in personale, macchinari, attrezzature e software all’avanguardia. Spinti dalle esigenze di un mercato dinamico, ci siamo aggiornati costantemente per soddisfarne i bisogni”, sottolinea Riva. Oggi OMAR è una realtà manifatturiera che conta venti dipendenti, di cui cinque in ufficio tecnico, tre nel commerciale e amministrativo, dodici in produzione. “Da questa combinazione di capacità e competenze tecniche traiamo forza per uno sviluppo continuo”, afferma Riva. Il fatturato aziendale è distribuito con un 70% verso il mercato nazionale e il restante 30% su quello estero.

OMAR è un’azienda flessibile ed efficiente

Nel corso degli anni, OMAR si è concentrata soprattutto sulla costruzione di stampi per forgiatura ottone e alluminio, rispondendo alla richiesta del proprio territorio. “Abbiamo creato una struttura attorno a questo settore, che è fatto di piccoli stampi e micro commesse, adottando un sistema che poi abbiamo messo a frutto anche per stampi più complessi e laboriosi, come quelli per lo stampaggio della gomma e plastica”, dichiara Riva. “Le difficolta sono diventate peculiarità: per noi, gestire le piccole commesse è un sacrificio che però garantisce buoni frutti, perché ci ha reso più flessibili ed efficienti, e ci consente di rimanere sul mercato con buone prospettive per il futuro”.

Il ruolo dell’innovazione tecnologica in ambito Industria 4.0 è fondamentale per l’azienda bresciana allo scopo di rispondere alle molteplici e complesse esigenze della committenza. “Lo stampista ha sempre avuto una grande spinta verso l’innovazione tecnologica, dovendo risolvere ogni giorno problematiche diverse”, afferma Riva. “L’orientamento industriale generale ha spronato ancora di più anche noi piccole aziende all’integrazione di tutti i sistemi aziendali. In particolare, stiamo implementando un sistema gestionale che ci permetta di tracciare la commessa dall’offerta alla consegna, in un sistema integrato che raccolga anche i dati utili ai carichi di lavoro sulle macchine utensili in modo da organizzare al meglio le attività produttive”.

OMAR è in grado di realizzare qualsiasi tipo di progetto

OMAR è in grado di rispondere alle richieste della committenza a 360 gradi: dalla fase di progettazione completa dello stampo fino alla realizzazione, compresa la prova stampi. Nell’ufficio tecnico sono disponibili le competenze e le soluzioni CAD/CAM per realizzare qualsiasi tipo di progetto. “Nella costruzione dello stampo – spiega Riva – partiamo dal modello matematico, per arrivare alla consegna al committente di stampi pronti per l’avvio della produzione”. L’azienda bresciana lavora a stretto contatto con la committenza. “Il nostro ufficio tecnico collabora costantemente con la clientela in modo da affrontare immediatamente le varie problematiche progettuali in modo da consegnare uno stampo che garantisca la massima efficienza durante la fase di stampaggio”, sottolinea Riva.

OMAR costruisce stampi complessi di piccole dimensioni

L’orientamento attuale di OMAR è rivolto alla costruzione di stampi complessi di piccole dimensioni. “Partiamo da stampi di dimensioni ridotte, fino a un massimo di 800×800 mm; ci sono commesse per stampi che partono da 30 ore di lavoro fino ad arrivare a commesse su stampi da 500 ore. Le attrezzature prodotte dalla società bresciana si rivolgono principalmente verso i settori della rubinetteria e valvolame. “Per il settore delle valvole forniamo un servizio completo, che parte dallo stampo alle matrici di trancia e tutta la morsetteria”, sottolinea Riva. Per quanto riguarda gli stampi gomma e plastica, OMAR collabora con aziende del settore automotive, componentistica e del bianco”. “Grazie alla collaborazione con aziende sempre più esigenti in termini di qualità e tempistiche, abbiamo maturato esperienze che sono entrate nel nostro DNA e hanno accresciuto le capacità per risolvere problemi inerenti al nostro settore. Per fare un esempio, per riuscire a soddisfare in termini di tempo e precisione le richieste dei nostri clienti, abbiamo cambiato il modo di costruire gli stampi e ad oggi lavoriamo direttamente su acciaio temprato”, dichiara Riva.

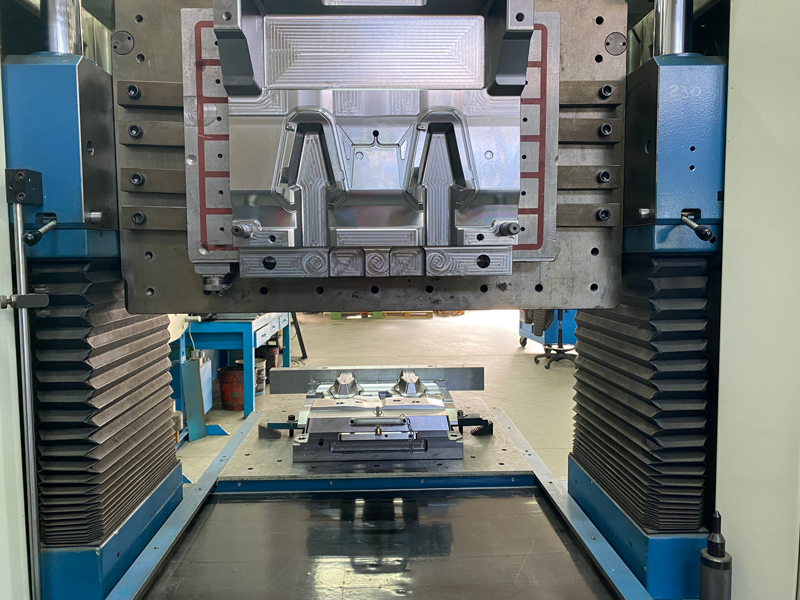

In officina sono presenti cinque centri di lavoro Hermle

L’azienda bresciana svolge internamente la maggior parte delle attività produttive, solo i trattamenti termici vengono affidati a fornitori esterni qualificati. L’attrezzeria è costituita da nove centri di lavoro, due torni a CNC, due elettroerosioni a tuffo e una a filo, una rettificatrice, una microforatrice e una pressa prova stampi in grado di eseguire anche la microfusione di cera per controllare le aperture e le chiusure degli stampi plastica. “In officina abbiamo macchinari per completare tutto il processo di costruzione dello stampo, in cui spiccano sicuramente i cinque centri di lavoro Hermle, di cui tre equipaggiati con cambio pallet”, afferma Riva. “Le nostre tecniche produttive sono cresciute nel corso degli anni. Oggi siamo improntati nella lavorazione a 5 assi in non presidiato. La fresatura a 5 assi ci ha permesso di utilizzare utensili sempre più corti oltre a garantire minori vibrazioni, maggiore qualità superficiale nonché ridotta usura degli utensili”.

Il rapporto di collaborazione con Hermle è iniziato nel 2001, con l’acquisto del primo centro di lavoro a 3 assi, il modello C 800 V. “Rispetto alla macchina che utilizzavamo, il centro C 800 V ci ha permesso di eseguire la sgrossatura e la finitura in un unico piazzamento, con maggiore precisione”, sottolinea Riva. “In Hermle abbiamo visto un’azienda solida, con competenze e capacità di rispondere alle nostre esigenze. Di pari passo con la crescita tecnologica, per noi era e rimane un referente su cui possiamo contare, come fanno i nostri clienti con noi”. Dal centro di lavoro a 3 assi poi l’azienda è passata al primo centro di lavoro a 5 assi con cambio pallet, ed esattamente il modello C 30 UP dynamic. “Man mano che le nostre esigenze aumentavano, abbiamo acquistato altri tre centri di lavoro a 5 assi, sempre con cambio pallet”, spiega Riva.

Direttamente allo stampo finito in due piazzamenti con Hermle

I centri di lavoro Hermle si basano sul consolidato principio costruttivo con basamento in granito composito che garantisce un elevato smorzamento delle vibrazioni e una bassa conduttività termica. Si ottiene quindi un beneficio immediato in termini di finitura superficiale e minor usura utensile. La struttura a portale gantry modificata garantisce inoltre un supporto ottimale degli assi principali grazie alle caratteristiche di guida della traversa mediante l’appoggio su tre guide con azionamento sulla guida centrale, soluzione brevettata che permette al mandrino di lavorare nelle stesse condizioni di sforzo sia a centro tavola che in qualsiasi altro punto del campo di lavoro. “Con Hermle partiamo da un pezzo di acciaio grezzo e arriviamo direttamente allo stampo finito in due piazzamenti. Con l’ultimo centro di lavoro Hermle acquistato, il modello C 42 U dynamic equipaggiato con cambio pallet HS flex heavy, possiamo montare sei pezzi di 800×600 mm fino a 1.000 kg di portata – dimensioni per noi ragguardevoli – e grazie alla precisione della lavorazione, una volta andati in assemblaggio ci resta poco lavoro di banco”, afferma Riva. È importante sottolineare che il centro C 42 U dynamic è inserito in una cella di lavoro per la costruzione di stampi per la forgiatura di ottone, equipaggiata con sistema Erowa oltre ad una macchina di misura.

Massima precisione, tolleranze minime ed elevati livelli di finitura superficiale con i centri Hermle

Grazie alla rielaborata struttura gantry e alle corse di lavoro degli assi X-Y-Z di 800/800/550 mm ottimizzate in funzione delle dimensioni massime dei pezzi nelle lavorazioni a 5 assi, il centro di lavoro Hermle C 42 U dynamic rappresenta un sistema particolarmente indicato per applicazioni che devono soddisfare la massima precisione, tolleranze minime ed elevati livelli di finitura superficiale. I due assi rotativi sono gestiti tramite una rotobascula integrata nelle spalle del basamento, che nella versione pallettizzata presenta gli agganci rapidi per pallet integrati nel piano girevole. Il campo di basculamento dell’asse A di ± 130° offre inoltre un enorme potenziale di lavorazione. Il magazzino utensili circolare integrato nel corpo base è di tipo pick-up e ospita 42 utensili con attacco SK40 o HSK A 63. In opzione sono disponibili ampliamenti da 50, 88 o 192 posti. La gamma mandrino prevede soluzioni da 15.000, 18.000 e 25.000 giri/min con potenze che arrivano a 29 kW e coppie fino a 200 Nm.

Il centro Hermle C 42 U dynamic è dotato di sistema HS flex heavy

Come sopra citato, il centro Hermle C 42 U dynamic presente in OMAR è dotato di sistema HS flex heavy, che si basa su molteplici componenti e viene fornito e adattato come unità completa. Solo i moduli del magazzino pallet vengono assemblati e regolati in sito. La piattaforma in granito composito sulla quale si trovano i tre assi del sistema HS flex heavy offre all’operatore un accesso ergonomico. Le due porte ad anta, che hanno già dimostrato il proprio impiego nei sistemi robotizzati di Hermle, rivestono una doppia funzione. Durante un cambio pallet, esse bloccano l’accesso all’operatore; durante la lavorazione del pezzo, esse danno libero accesso al campo visivo e alla zona di lavoro, bloccando contemporaneamente l’accesso all’unità di automazione.

Gli assi di rotazione, gli assi sollevabili e quelli di traslazione lineare consentono un movimento preciso dei pezzi fino a 1.200 kg, pallet incluso, tra il posto di attrezzaggio, i moduli del magazzino e la zona di lavoro del centro di lavoro. Nel caso di un caricamento tramite gru direttamente sul centro di lavoro, è possibile portare nella zona di lavoro della macchina anche pezzi con peso e dimensioni maggiori. È possibile gestire una movimentazione precisa dei pallet con dimensioni fino a 800×630 mm. Per ridurre possibili errori dell’operatore, l’altezza massima del pezzo viene richiesta già presso il posto di attrezzaggio, in modo che non possano essere inseriti pezzi di dimensioni eccessive. La dimensione massima del pezzo da movimentare è 800x630x700 mm (larghezza x profondità x altezza).

Mediante un software di configurazione magazzino sviluppato da Hermle, che verifica sia le dimensioni che i pesi consentiti (poiché il sistema è compatibile con svariati modelli di macchina), l’allestimento del magazzino può essere impostato in modo facile e veloce. HS flex heavy viene controllato e gestito mediante il sistema HACS (Hermle Automation Control System), che consente una gestione degli ordini intelligente, che aiuta l’operatore nei suoi compiti quotidiani in modo intuitivo con un software azionato mediante pannello touch. Grazie alla rappresentazione grafica degli ordini e delle azioni necessarie da parte dell’operatore, i tempi di inattività legati a questioni organizzative vengono ridotti e la produttività dell’impianto viene massimizzata. Insieme all’Information Monitoring System di Hermle, che mostra lo stato della macchina in tempo reale e che può essere visualizzato su qualsiasi tablet, computer fisso o smartphone, questi due strumenti software costituiscono un elemento importante per l’impiego dei centri di lavoro di Hermle in ottica Industria 4.0.

Le macchine Hermle garantiscono elevata qualità nel tempo

Oggigiorno, nella scelta di una macchina utensile, la qualità del prodotto è solo uno dei parametri che un’azienda prende in considerazione. “Il servizio post-vendita è ormai diventato fondamentale. Anche in quest’ambito Hermle garantisce un’elevata qualità: abbiamo sempre riscontrato un’azienda disponibile a risolvere le nostre problematiche. Cinque modelli di macchine Hermle in officina ne sono la testimonianza”, afferma Riva. “Un ulteriore aspetto importante è l’efficienza nel tempo delle soluzioni del costruttore tedesco. In officina abbiamo ancora due centri di lavoro acquistati nei primi anni 2000 che ora vengono impiegati soprattutto per le attività di formazione ai giovani operatori”.